基于PC的现代化操作系统和信号采集卡实现超声波探伤系统的设计

嵌入式技术

描述

超声波探伤系统生产商在无损探测薄片钢部件中,传统的测量方法都是使用模拟威廉希尔官方网站 。但现在的市场需要的是能够提供更高性能和更低价格的基于PC的现代化操作系统,以及高速高分辨率信号采集卡。

在讨论信号采集卡在探伤中所扮演的角色之前,先回顾一下整个系统。宽带超声传感器是自动定位到被测试部件面前的,传感器和部件都放在水槽里。在反射模式下工作的传感器发射并检测超声波。接收到超声脉冲发生器/接收器的激励后,传感器忽略部分带宽的超声能量脉冲,并接收从被测部件反射的回波。

在连续超声记录的提取中,通过GPIB旁路链接控制的自动定位臂,以0.1mm的步进移动传感器。该臂通过一个前后都类似光栅图案的500mm×500mm矩形网进行扫描,并有快速轴和直交的慢速轴。当传感器正在沿着快速轴平移时,定位系统以大约每毫秒1步的步伐尾随传送器。

定位控制器装备了输出位置的脉冲发生器,一旦确定了目标位置,控制器就产生一个TTL脉冲。这个脉冲经常用来使超声波脉冲发生器/接收器发出一个激励。这样,超声检查只在目标位置自动进行。

在传感器激励以后,相应的超声波回波序列需要返回,因为超声波必须穿过约一米长的水路。超声激励后,用一个可编程延迟器创建一个持续大约700μs的TTL激励。这个脉冲触发高速高分辨率信号采集卡。而超声波回波序列持续大约100μs。

信号采集卡的作用

嵌入式高速高分辨率信号采集卡用来捕获来自传感器电子设备的超声波信号。系统合并两种信号:来自传感器中心频率可达10MHz的信号,10MSPS的采样超声信号。这个采样率可达每信号周期10点,回波时间允许极好的分辨率。为了探测到尽可能小的裂隙回波,需要尽可能大的动态范围和垂直分辨率。

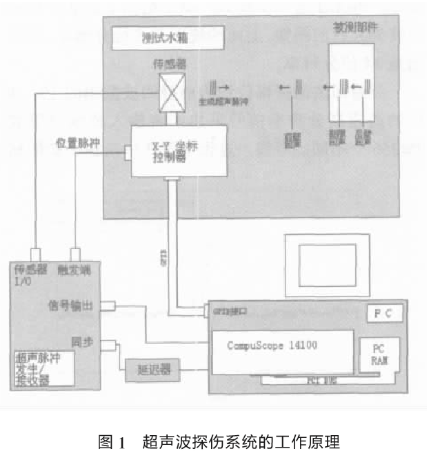

Gage CompuScope 14100型信号采集卡可提供100MHz的采样率以及50MHz的模拟输入带宽,以满足超声传感器的需求。图1是该系统的原理图。

来自超声脉冲发生/接收器的±1V信号输出直连到数字卡的BNC输入端。采集卡的输入阻抗为50Ω且可编程,提供与BNC线50Ω阻抗相适应的输入终端,并消除多重信号反射产生的失真。延迟器的输出被连接到采集卡的BNC外置触发输入。采集卡提供14位的采样精度。因为探测到的裂隙回波是任意小的,所以高采样精度在超声无损探测中是必须的。

图2显示了一个真实的来自叠片钢部件的超声信号。图像描绘了零件前壁反射的较大的回波,后面跟了较小的回波,说明表面之后就是裂隙。裂隙的回波和前壁回波之间的时间差,与裂隙的深度之间有如下的关系。

D=vΔt/2

其中,D为裂隙的深度,Δt为前壁回波的时延,v为超声波在钢中的波速。

超声扫描的目的是在整个扫描中确定Δt,并绘制一张标示整个部件上裂隙深度的分布图。

跟踪回波的振幅随裂隙的尺寸而增加。全部超声波信号的振幅由脉冲发生/接收器增益进行调整。这样前壁回波几乎充满信号采集卡的输入范围,本例中是±1V。

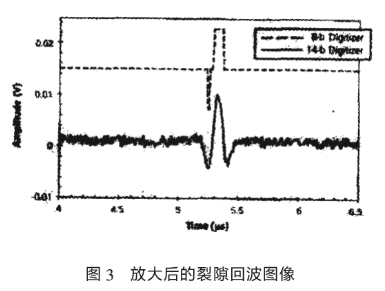

结果是,在前壁回波不发生削顶失真的前提下,裂隙回波无法进一步放大。图3展示了图2中裂隙回波放大后的图像,上面的波形是8位分辨率,下面的是14位分辨率。

裂隙回波的振幅大约只是大的前壁回波振幅的1%。8位的信号采集卡将输入范围分隔成为2^8即256个不同的等级。这就说明了图3中阶梯一般的回波,只相差2到3级。该回波波形严重失真,此外,如果该回波一旦小一点,根本就不会被探测到。

相比之下,14位信号采集卡将输入范围分割成2^14即16 384个不同的等级,裂隙回波跨越150个等级。正如图3所示,14位采集卡的高分辨率重现了裂隙回波的形状和位置。即使回波与背景噪声可作比较,其时延Δt依然可以靠数字互相关分析来提取。很明显,高分辨率在裂隙回波的探测中至关重要。

在沿着快速轴的线性扫描中,超声触发器分布在规整的1kHz比率。采集卡不应该漏掉任何这些触发,否则捕获的波形和传感器位置之间就不相关了。

沿着快速轴的线性扫描需要的时间为(500mm/0.1mm)/1kHz,即5s。下次快速轴扫描的开始是程控的;然而,因为技术上的原因,慢速轴的重新定位需要至少0.5s。

14位信号采集卡可以通过PCI总线以100MB/s的稳定速率传输数据。因此,高速采集卡可以捕获50μs的超声波且通过PCI总线将之送入内存,以备下次1kHz的触发。采集卡仅在诸如MS-DOS这类单任务操作系统下就可满足此性能基准。

采集深度

在Windows环境下还有一个问题。多任务的Windows并非一个实时操作系统,因而在处理某一任务过程中,被Windows服务其他任务所占用的时间量是不确定的,因此在Windows环境下没有足够的波形捕获能力。在系统的快速扫描中,可靠的波形捕获能力是非常重要的,不能漏掉任何一个触发。

此问题的解决方法就是采用超深的板载采集缓存。在多重记录模式下操作数据转换器,成功提取的波形数据堆叠在板载的采集缓存中。在提取间隙,数据转换器通过硬件进行重整,无须CPU干涉。因此,一旦开始,多记录模式就不会与多任务模式的Windows环境冲突。

信号采集卡将要求足够的板载采集深度用来保持整个快速轴扫描的数据。要确定所需内存的数额,就必须计算在单通道100μs的超声记录采样所需数目。

记录长度=100μs×100MSPS =10 000s

由于位置步进长度是0.1mm,而快速轴的长度是500mm,所以在线性快速轴扫描中共有5000个步进位置。在每一步,信号采集卡都必须捕获一个10 000s的记录。结果是,板载采集深度至少需要

5 000 record×10 000s/record = 50 000 000s

即需要高达1GS板载采集深度的高速高分辨率信号采集卡,才能适应需求。

在连续的快速轴扫描间隔,系统将把数据从上次快速轴扫描装载到PC内存。采集卡可以利用一种被称作PCI总线控制的技术,通过PCI总线传输数据。利用这种方法,数据传输过程中无须CPU的干预。此外,采集卡的持续传输速率可以高达100MB/s。因为每次14位采样占用2字节,所以一次快速轴扫描的全部数据传输至少需要

2B/s×50 000 000s/(100MB/s)=1s

这样,数据传输不会严重耽搁下次快速轴扫描的数据,因为系统已经要求了0.5s时间用于机械稳定性恢复。如果数据传输过程暂时被Windows打断,传输时间将略微增加,但是不会丢失数据,而且一旦恢复,传输过程仅需从被打断的地方继续。

Windows 2000的任务是在C语言环境下的SDK开发的,这工具提供了便捷易用的例程以满足新开始定制的Windows任务。

因为本高速高分辨率信号采集卡是即插即用的PCI设备,底层硬件细节由Windows操纵,所以不需要任何底层硬件编程。Windows程序启动位置马达,控制扫描被测部件,然后调用C语言子程序,从采集卡提取、传输数据。

基于高性能PC的高速高分辨率信号采集卡可以提供高采样速度、高垂直分辨率、深采集深度,以及快速的数据传送,使得构筑自动化的、低成本无损探测系统成为可能。

责任编辑:gt

-

数字化超声探伤仪原理及UT检测技术简介2012-02-23 0

-

基于单片机的超声波探伤2014-04-14 0

-

基于labview的超声波探伤2014-05-20 0

-

ATA-2000系列 高压放大器——超声波探伤测试中的典型应用2016-08-04 0

-

电压放大器1600Vp-p,单通道(差分输出)超声波探伤应用2018-01-18 0

-

根据超声波无损探伤仪系统原理在ARM平台上是如何实现的2020-07-10 0

-

基于单片机的超声波测距系统实现2021-11-10 0

-

螺旋焊管的在线超声波自动探伤系统设计2009-03-16 499

-

船体结构焊缝超声波探伤智能化方法2009-12-26 2283

-

汽车后桥环焊缝自动超声波探伤系统2010-01-23 533

-

基于FPGA的超声波信号处理设计与实现2010-09-30 502

-

基于FPGA的预触发采集功能的超声波检测系统设计2017-11-05 794

-

多通道的超声波检测系统设计与实现2018-03-29 6842

-

超声波探伤的原理_超声波探伤仪的优缺点2019-08-08 15971

-

数字超声波探伤仪焊缝探伤实例DAC曲线绘制探伤步骤2021-09-17 2091

全部0条评论

快来发表一下你的评论吧 !