一种被称为“glass-in-glass”的制造方法

描述

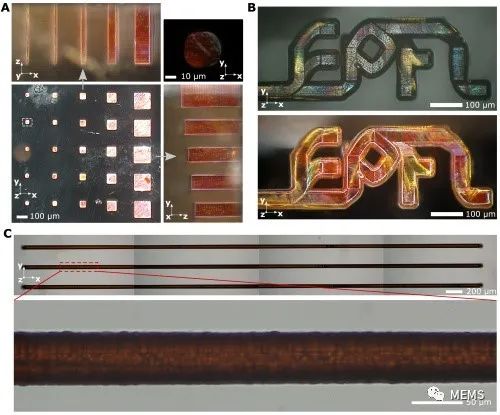

研究人员在项目中利用glass-in-glass工艺制作了EPFL标志,以展示该方法如何制作复杂的3D形状。上图展示了暗场照明,下图为明场照明。

硫系玻璃以硫、碲和硒等硫系元素的各种组合为基础,凭借其宽红外透射窗口和潜在的非线性特性,成为一种极具吸引力的光学材料。

不过,它们的机械性能以及化学和环境稳定性通常较差,因此,制造硫系玻璃的3D微结构仍然存在挑战。

据麦姆斯咨询报道,瑞士洛桑联邦理工学院(EPFL)的一个研究项目开发出了一种被称为“glass-in-glass”的制造方法,可以用于3D几何复杂的硫系-二氧化硅微玻璃复合材料,以满足红外成像和传感应用需求。

这项研究成果近期发表于Optics Express期刊,该制造方法通过在熔融二氧化硅模具内构建成型的3D空腔,然后填充硫系玻璃,从而创建与雕刻二氧化硅模具结构形状匹配的结构。

EPFL研究人员Enrico Casamenti介绍说:“我们的制造方法有望为全新的光学元件打开大门,用于制造红外光学威廉希尔官方网站

和任意形状的红外微光学元件。由于红外玻璃的可制造性较差,这在以前是无法实现的。”

EPFL称,熔融二氧化硅和硫系元素这两种材料,提供了一种高折射率对比组合。除了其特定的光学特性,熔融二氧化硅还可以为硫系微结构提供耐化学性、机械支撑和保护,并且其本身可能还包含集成和封装所需要的其他特性。

中红外光学应用

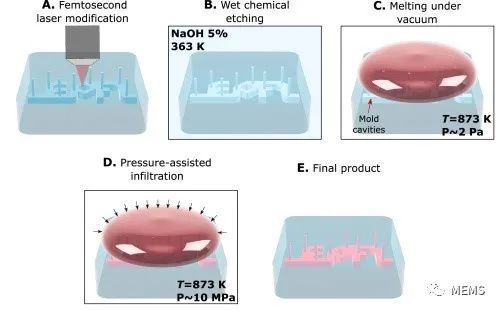

受金属渗透技术启发,该制造方法首先使用飞秒激光将3D图案刻入熔融二氧化硅,然后进行湿法化学蚀刻去除激光辐照区域。然后,在加压惰性气体的帮助下,将熔融的硫系玻璃渗透到基板腔体中。

研究论文显示,用这种方法生产的最小结构尺寸为30微米,不过,通过调整相关参数(如渗透过程中使用的压力或渗透剂的粘度),有望进一步突破尺寸限制。相同的工艺被证明也可以用于银和金等润湿性差的金属,渗入到特征尺寸约为2微米的玻璃模具中。

微渗透工艺示意图。(A)用飞秒激光在熔融二氧化硅基板上雕刻3D图案。(B)蚀刻玻璃基板以去除激光辐照区域。(C)基板至于腔室中,顶部有待渗透的玻璃,将腔室排空,并将温度升高至渗透剂的转变温度以上。(D)加压惰性气体进入腔室,在毛细管力的作用下将熔融玻璃推入基板中的空腔。(E)去除基板顶部剩余的玻璃滴后,获得最终的glass-in-glass复合产品。

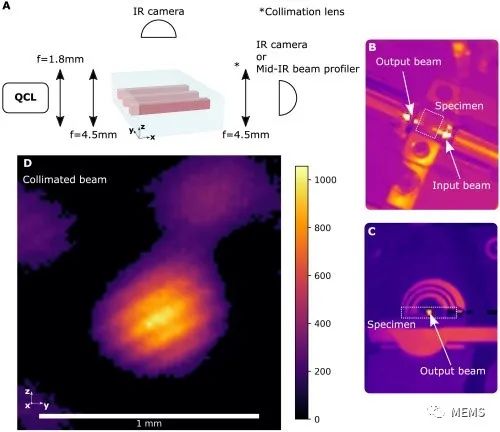

在试验中,为了验证这种新制造工艺,研究人员通过使用硫系红外玻璃和硅玻璃基板构建各种复杂的形状,例如EPFL徽标。在苏黎世联邦理工学院(ETH Zurich)同行的帮助下证明,他们构建的一些结构可以有效地用于引导量子级联激光器发出的中红外光。

渗透到熔融二氧化硅中的各种硫系3D结构的光学显微照片

该项目的目标之一是将此类光学元件用于中红外波段的光源。由于该波段在生物成像方面的潜在用途,以及在该波段具有光谱响应的化学物种的数量,中红外波段光学元件一直是近阶段的研究重点。

中红外波导测试。(A)被测结构(长约3.5 mm,横截面约50 µm x 50 µm)经过精抛光用于测试的设置示意图 。热成像俯视图(B)和侧视图(C),显示被测样品以及光束输入和输出。(D)多模波导输出的准直光束强度剖面图。

Enrico Casamenti评论道:“例如,这些光学元件可以用于光谱学和传感应用,或者制造小到足以集成到智能手机中的红外摄像头。”

审核编辑 :李倩

-

High-quality glass-passivated diodes(Implotec)2009-05-12 0

-

【转载】Google Glass应用开发探索2013-06-28 0

-

32-mm Glass Transponder Eco-Li2010-06-26 529

-

Eco-Line 23-mm Glass Transpond2010-06-26 1473

-

google glass为何停产_google眼镜为什么失败2018-01-03 22847

-

康宁推出Astra™ Glass,实现最卓越的数字体验2019-06-06 12550

-

华为未来将推进华为AR Glass和华为VR Glass的发展2019-08-18 5262

-

谷歌Google Glass的最后一次软件更新2019-12-08 2642

-

华为VR Glass正式开卖 售价2799元2019-12-19 1366

-

如何在电脑上玩转华为 VR Glass2019-12-19 5759

-

Rokid新一代Rokid Glass 2 AR眼镜,搭载NPU神经网络处理芯片2020-01-15 4538

-

传华为已停止生产HUAWEI VR Glass2020-12-28 4329

-

华为智能观影眼镜HUAWEI Vision Glass正式发布2022-12-12 4446

-

HUAWEI Vision Glass多少钱?HUAWEI Vision Glass价格2999元2022-12-12 2005

-

华为Vision Glass智能观影AR眼镜拆解报告2023-02-02 7416

全部0条评论

快来发表一下你的评论吧 !