如何提升交换机56G信号传输的PCB可靠性设计

PCB设计

描述

PCB板卡作为交换机硬件架构的重要组成部分,承载着各种硬件器件和部件,其可靠性至关重要,直接影响交换机的整体性能。

随着数据中心的快速发展,交换机单lane信号速率也在飞速提升,这对PCB和SI设计而言都是全新的挑战。本文将从PCB的硬件设计与加工两个维度来阐述,如何提升交换机56G信号传输的可靠性。

× PCB设计可靠性

1、PCB材料选择

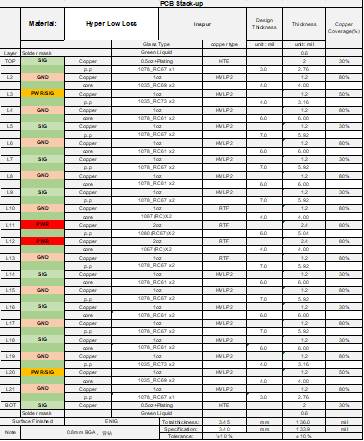

应当选取Hyper Low Loss高速板材,将损耗控制在-0.66db@12.89GHz以内,以满足56G信号对Loss的需求。

2、PCB叠层设计

56G Serdes信号需要参考完整的GND平面,保证信号回流路径最短的同时,又能避免信号层相邻带来的串扰。

Power平面通过GND平面与信号层完全隔离,保证了良好的电源完整性。

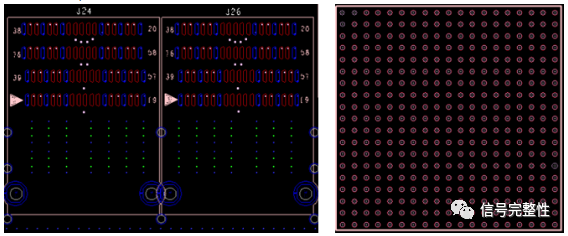

3、Serdes信号的TX和RX完全隔离设计

所有TX信号分布在上半层,RX信号分布在下半层,可以避免Serdes信号相互干扰。由于在交换芯片内部,TX信号的PIN脚分布在芯片外侧,RX信号的PIN脚分布在芯片内侧,信号通过过孔换层后,进行过孔背钻,这样TX和RX信号实现完全隔离,避免互相干扰。

4、SI设计优化

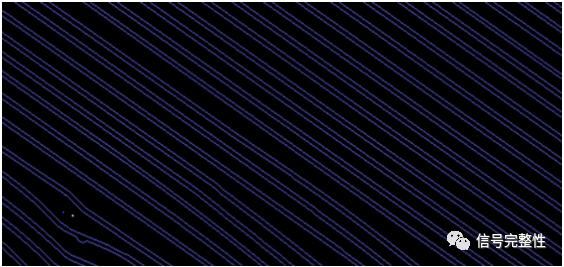

A、56G Serdes信号推荐采用十度线设计,能够有效降低玻纤效应带来的阻抗不连续。

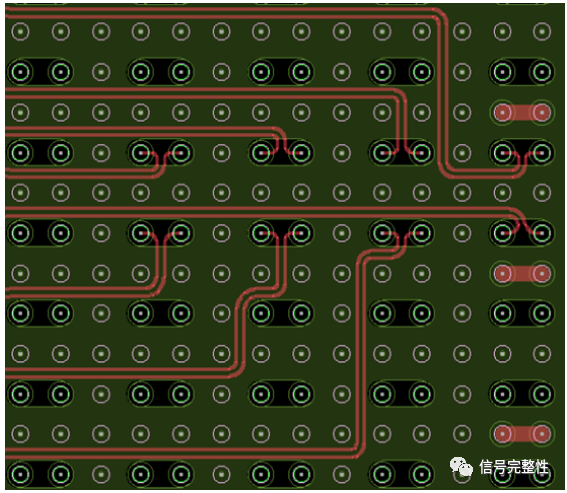

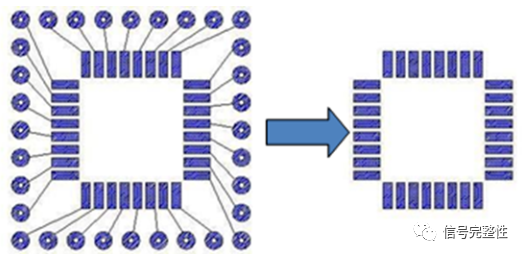

B、采用Via in pad设计,可以优化交换芯片和光模块信号连接器区域阻抗的连续性。

C、反焊盘处理,需要通过调整过孔反焊盘的尺寸,优化过孔阻抗的容性,进而达到优化过孔整体阻抗的目的。

× PCB加工可靠性

1、采用Skip Via技术

连接TOP层和第三层的过孔采用Skip Via技术,即通过控深钻+激光钻孔技术实现表层和第三层信号的连通。控深钻使用机械钻头将TOP层和第二层的铜皮打穿,利用激光的热能和化学烧蚀将过孔周围的玻璃纤维清理干净,之后对过孔化学沉铜并树脂塞孔。此工艺,既实现了信号的连通,又不会产生stub,对信号完整性的提升有很大帮助。

另外,对PCB制程而言,Skip Via工艺和盲孔工艺都可以达成同样的效果,但Skip Via与盲孔相比,加工周期短(不用多次压合),加工过程更简单,具有明显的成本优势,推荐采用Skip Via工艺。

2、采用3D背钻技术

推荐采用3D背钻技术,该技术可以将过孔的stub精准控制在2-8mil,能极大地改善反射对信号完整性带来的影响。建议背钻孔径采用D+6方案,即背钻钻刀在一钻钻刀的基础上直径增加6mil,相较于常规的D+8方案,背钻钻刀直径减小2mil,尽可能加大Serdes信号相邻参考层(GND平面)的面积,避免Serdes信号出现跨分割风险。

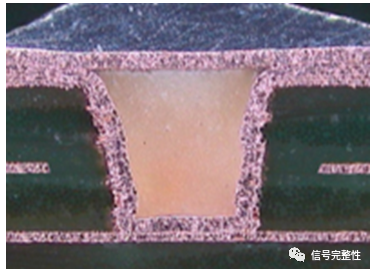

3、采用树脂塞孔技术

建议所有8-10mil的过孔全部采用树脂塞孔技术。树脂塞孔为真空塞孔,过孔内100%填满树脂。相对于普通的绿油塞孔,树脂塞孔的优势非常明显,树脂塞孔为全塞,过孔内全部填满树脂,也就不会残留空气和水汽,从根本上避免了水汽对孔壁的腐蚀,提升了过孔的长期可靠性,也就大大提升了板卡的使用寿命。

4、采用POFV技术

56G Serdes信号的收发端(交换芯片端和光模块端)采用POFV(Plated over Filled Via)设计,也就是Via in pad技术,信号的换层过孔直接打在零件封装的焊盘上。这样既节省了PCB布局布线的空间,又极大提升了SI和PI的性能,一举两得。生产中,钻孔环节完成之后,接着进行孔壁沉铜,之后树脂塞孔,然后电镀填平,处理之后丝毫不会影响SMD器件的贴装。

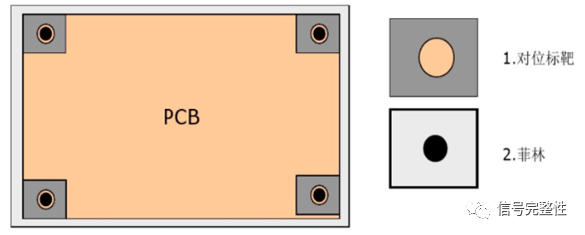

5、先进的压合技术

推荐采用PIN lam+CCD电磁熔合技术,最大限度地提升压合对准度,减小整体层偏,相邻层层偏误差可以控制在3mil以内,整体层偏可以控制在5mil以内。

6、精确的阻抗控制

所有内层走线层铜厚均为1 OZ设计,内层走线的阻抗精准控制在±8%以内,表层采用0.5 OZ+plating设计,也可以将表层阻抗控制在±10%以内,以确保56G Serdes信号全链路阻抗的连续性和稳定性。

浪潮交换机的PCB板卡基于以上设计和制造,可靠性得到极大的提升,不仅能够显著优化交换机在SI和PI方面的性能,而且有效降低了交换机的故障率,切实保障客户网络业务的安全稳定运行。长途漫漫,未来的日子里,我们仍将致力于PCB品质的深入研究,不断提升产品的质量和可靠性。

编辑:黄飞

-

接入层交换机、汇聚层交换机和核心层交换机的区别2021-06-04 0

-

交换机相关资料下载2021-09-16 0

-

交换机的传输速度2010-01-08 2594

-

三层交换机-可靠性配置2016-12-27 754

-

三层交换机可靠性配置(VRRP)2016-12-27 629

-

万兆交换机与千兆交换机的区别2019-10-29 13040

-

光纤交换机和普通交换机的区别2020-11-30 8601

-

什么是工业交换机?工业交换机和普通交换机有什么区别?2023-02-16 6777

-

工业交换机和家用交换机的区别 工业交换机使用方法2023-03-14 3197

-

交换机的种类以及使用2023-05-05 3288

-

态路小课堂丨交换机堆叠—简化组网结构,增强网络可靠性2023-06-06 1230

-

PoE交换机可以当普通交换机使用吗2023-06-27 6525

-

如何判断标准PoE供电交换机的可靠性?2023-11-28 749

-

如何判断工业交换机的可靠性和稳定性?2024-01-08 444

-

工业交换机如何增强网络连接的可靠性2024-09-12 294

全部0条评论

快来发表一下你的评论吧 !