状态监测引入单对以太网,实现更强大的传感器集群

状态监测引入单对以太网,实现更强大的传感器集群

描述

电子发烧友网报道(文/李宁远)随着工业场景对设备的监控的重视程度越来越高,传感器需要对设备进行可预测的状态监控。基于状态的监控(CbM)是一种预测性维护,使用不同类型的传感器持续监控设备状况。

在传感器状态监测应用的大多数工业场景里,都是使用标准以太网来进行连接。但随着单对以太网SPE的推出和普及,似乎能在工业场景里实现更好的传感器状态监测。

单对以太网与状态监测

单对以太网,我们之前提到过很多次,是一种能够进行双向通信,且在合适距离内能达到1Gb/s连接速度的以太网技术。这项由IEEE 802.3指定的新传输标准取代了原本的其他总线系统,将控制、通信以及各类其他功能统一集中到了同一系统内。

工业场景引入单对以太网最直接的原因是为了满足对高效双向通信的需求,1Gb/s的连接速度能够让双向通信实现设备到基础设施和设备到云的实时安全连接。传感器状态监测的需求也是如此,单对以太网的高带宽数据架构对传感数据分析的增强和对错误环节响应速度的加快绝对是一个很大的增强。

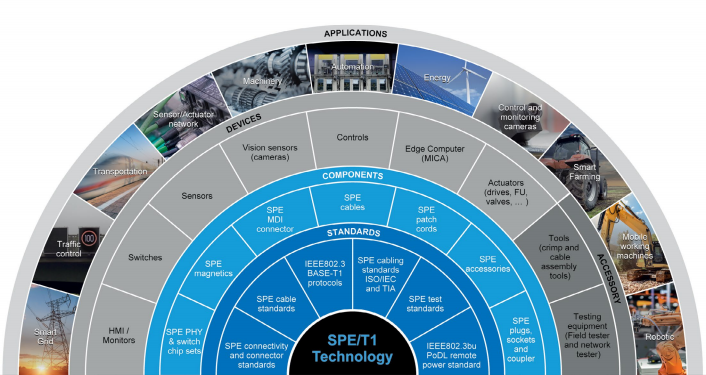

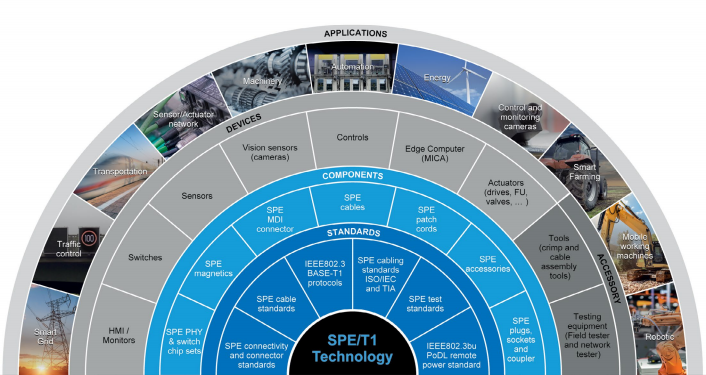

图源:SPE联盟

对于传感器状态监测,单对以太网的优势还不止有高带宽数据架构优势。单对以太网提供的共享电源和数据架构,即便在超过1000米的距离仍然可以通过低成本双线电缆实现10 Mbps数据和电源的共享。基于单对以太网的状态监测传感器设计,共享数据和电源通信接口可以做得更小,原本的四根线缆在单对以太网中只需要两根就能完成数据线(PoDL)供电。

不论是缩小传感器尺寸还是降低现场布线复杂性,通过单对以太网完成状态监测相比于以往的标准以太网可以减少很多终端的工作量。

单对以太网状态监测中的传感器考量

状态监测有几大类信息需要传感器测量,振动、升压、电流、磁场以及温度。单对以太网引入后直接受益的是振动传感,以往标准以太网系统里振动传感器的尺寸往往偏大,虽然MEMS加速度计在尺寸上已经有了缩小,但单对以太网的系统架构可以进一步缩小传感器尺寸并允许系统使用多种其他类型的传感器。

尺寸的进一步减小意味着传感器本身需要更高的集成度,以振动传感器为例更高的集成度需要传感器集成放大器、ADC等。压电式振动传感多少有些不太适合这种需要高集成度器件的系统,在传统状态监测应用的某些关键应用里,高成本的压电式确实能提供更好的性能,但在单对以太网系统下的状态监测里,集成特性不够导致它在这种传感器设备集群里总有些别扭,并且尺寸也偏大。在大多数情况下,单对以太网系统下的状态监测平台首先肯定考虑的是集成度更高的MEMS传感。

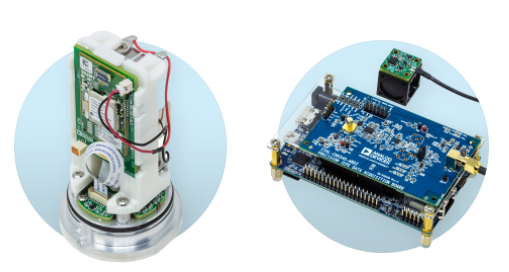

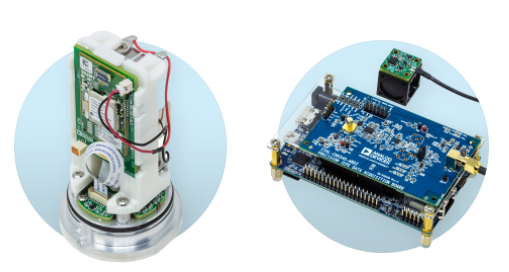

状态检测平台,ADI

这里还涉及单轴和多轴MEMS传感的考量,绝大部分MEMS加速度计都是三轴且集成ADC,非常适合单对以太网系统下的监测系统。不过有些单轴MEMS不带ADC,但在带宽上性能会更高,也能够和监测系统无缝集成,这就需要外部ADC来保证性能。这种传感器不集成ADC的情况就需要通过MCU在保证低功耗的同时保证分辨率。

功耗的考量不必多说,MEMS传感把功耗控制在µA甚至nA范围都是有的,总之要尽可能延长电池寿命。

声压、电流、温度这些监测用到的也是大家耳熟能详的那些传感器,麦克风、霍尔、磁力计、RTD、热电偶、红外热成像等。这些传感器现在都做到了低成本低功耗小尺寸而且也够准确,根据不同的故障风险监测需求选择即可,比如麦克风的频率上限选取、温度传感是否能追踪热源位置变化等等。

小结

单对以太网借助新的架构,将以太网降低到传感器执行器级别,并将传感器执行器直接连接到自动化系统或云端,进一步缩小了传感器尺寸、降低了现场部署和布线的复杂性,给状态监测提供了一种新的解决方案。

打开APP阅读更多精彩内容

在传感器状态监测应用的大多数工业场景里,都是使用标准以太网来进行连接。但随着单对以太网SPE的推出和普及,似乎能在工业场景里实现更好的传感器状态监测。

单对以太网与状态监测

单对以太网,我们之前提到过很多次,是一种能够进行双向通信,且在合适距离内能达到1Gb/s连接速度的以太网技术。这项由IEEE 802.3指定的新传输标准取代了原本的其他总线系统,将控制、通信以及各类其他功能统一集中到了同一系统内。

工业场景引入单对以太网最直接的原因是为了满足对高效双向通信的需求,1Gb/s的连接速度能够让双向通信实现设备到基础设施和设备到云的实时安全连接。传感器状态监测的需求也是如此,单对以太网的高带宽数据架构对传感数据分析的增强和对错误环节响应速度的加快绝对是一个很大的增强。

图源:SPE联盟

不论是缩小传感器尺寸还是降低现场布线复杂性,通过单对以太网完成状态监测相比于以往的标准以太网可以减少很多终端的工作量。

单对以太网状态监测中的传感器考量

状态监测有几大类信息需要传感器测量,振动、升压、电流、磁场以及温度。单对以太网引入后直接受益的是振动传感,以往标准以太网系统里振动传感器的尺寸往往偏大,虽然MEMS加速度计在尺寸上已经有了缩小,但单对以太网的系统架构可以进一步缩小传感器尺寸并允许系统使用多种其他类型的传感器。

尺寸的进一步减小意味着传感器本身需要更高的集成度,以振动传感器为例更高的集成度需要传感器集成放大器、ADC等。压电式振动传感多少有些不太适合这种需要高集成度器件的系统,在传统状态监测应用的某些关键应用里,高成本的压电式确实能提供更好的性能,但在单对以太网系统下的状态监测里,集成特性不够导致它在这种传感器设备集群里总有些别扭,并且尺寸也偏大。在大多数情况下,单对以太网系统下的状态监测平台首先肯定考虑的是集成度更高的MEMS传感。

状态检测平台,ADI

这里还涉及单轴和多轴MEMS传感的考量,绝大部分MEMS加速度计都是三轴且集成ADC,非常适合单对以太网系统下的监测系统。不过有些单轴MEMS不带ADC,但在带宽上性能会更高,也能够和监测系统无缝集成,这就需要外部ADC来保证性能。这种传感器不集成ADC的情况就需要通过MCU在保证低功耗的同时保证分辨率。

功耗的考量不必多说,MEMS传感把功耗控制在µA甚至nA范围都是有的,总之要尽可能延长电池寿命。

声压、电流、温度这些监测用到的也是大家耳熟能详的那些传感器,麦克风、霍尔、磁力计、RTD、热电偶、红外热成像等。这些传感器现在都做到了低成本低功耗小尺寸而且也够准确,根据不同的故障风险监测需求选择即可,比如麦克风的频率上限选取、温度传感是否能追踪热源位置变化等等。

小结

单对以太网借助新的架构,将以太网降低到传感器执行器级别,并将传感器执行器直接连接到自动化系统或云端,进一步缩小了传感器尺寸、降低了现场部署和布线的复杂性,给状态监测提供了一种新的解决方案。

声明:本文内容及配图由入驻作者撰写或者入驻合作网站授权转载。文章观点仅代表作者本人,不代表电子发烧友网立场。文章及其配图仅供工程师学习之用,如有内容侵权或者其他违规问题,请联系本站处理。

举报投诉

-

单芯片以太网瘦服务器的实现2009-04-22 390

-

基于beowulf集群的透明工厂型工业以太网2009-07-15 411

-

基于以太网模块IP传感器的研究2009-08-24 410

-

基于以太网的指纹门禁控制器设计与实现2009-12-19 889

-

基于以太网的CMOS传感器图像监测系统2016-09-22 666

-

以太网温湿度传感器如何正确选择?2018-03-13 1298

-

我们常说的以太网和工业以太网有什么区别?2019-04-15 10505

-

单对以太网正被引入汽车时代2020-10-14 1978

-

如何使用以太网实现CMOS传感器图像监测系统2021-02-03 672

-

以太网温湿度传感器在生活中有着广泛的应用2021-03-04 1901

-

用ADIN1110设计一款小巧但强大的传感器2022-09-12 1259

-

完整教程:设计一款小巧但强大的传感器2022-09-15 4069

-

可部署型10BASE-T1L单对以太网状态监测振动传感器设计2023-06-14 1035

-

如何设计便于部署的10BASE-T1L单对以太网状态监测振动传感器2023-07-12 891

全部0条评论

快来发表一下你的评论吧 !