智能底盘与电子稳定性系统研究

汽车电子

描述

随着汽车工业的发展,汽车越来越重,车速越来越高,这些变化除了对汽车的基础制动能力提出了更高要求外,也对车辆的稳定性提出了更高挑战。根据对汽车安全性研究显示,在道路交通事故中,大约10%的事故是由于车辆在制动瞬间偏离预定轨道或甩尾造成的。

众所周知,完善底盘的制动性能是减少交通事故的重要措施,而对制动进行主动干预是完善制动性能的关键。 虽然对制动系统进行主动干预以提高车辆稳定性的理论研究很早就已经展开,但是真正落地却要依赖技术上的天时地利,液压制动替代传统的机械制动的广泛应用以及机电技术的发展给实现制动主动干预提供了技术基础,并为实现驱动主动干预甚至悬架主动干预提供了可能。

自此,从最开始的制动防抱死系统 (Anti-lock Brake System, ABS)到今天的车辆动态控制系统 (Vehicle Dynamic Control, VDC),底盘电子稳定性系统开始了华丽的进化之路。

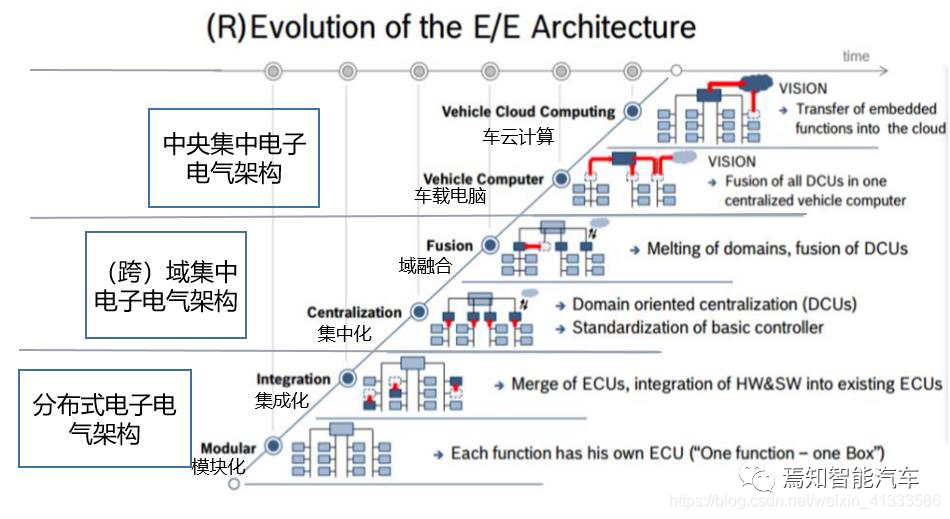

然而底盘电子稳定性系统的进化还没有停止。智能底盘新的E/E架构又给底盘电子稳定性系统带来了新的优化方向,比如在底盘域控制器的控制下各个子系统协同工作可以实现更快速的稳定性控制。智能底盘与电子稳定性系统这一话题正在成为主流主机厂和供应商的研究热点。

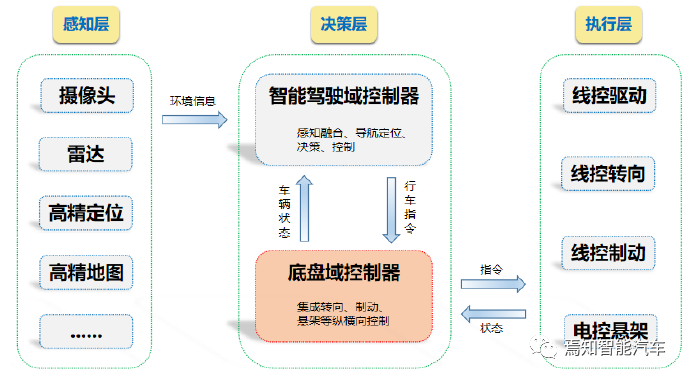

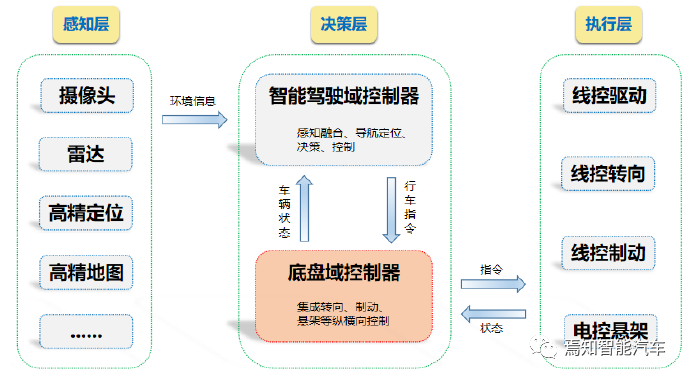

动力底盘域示意图,图片来自“中国汽车工程协会”

智能底盘与电子稳定性系统

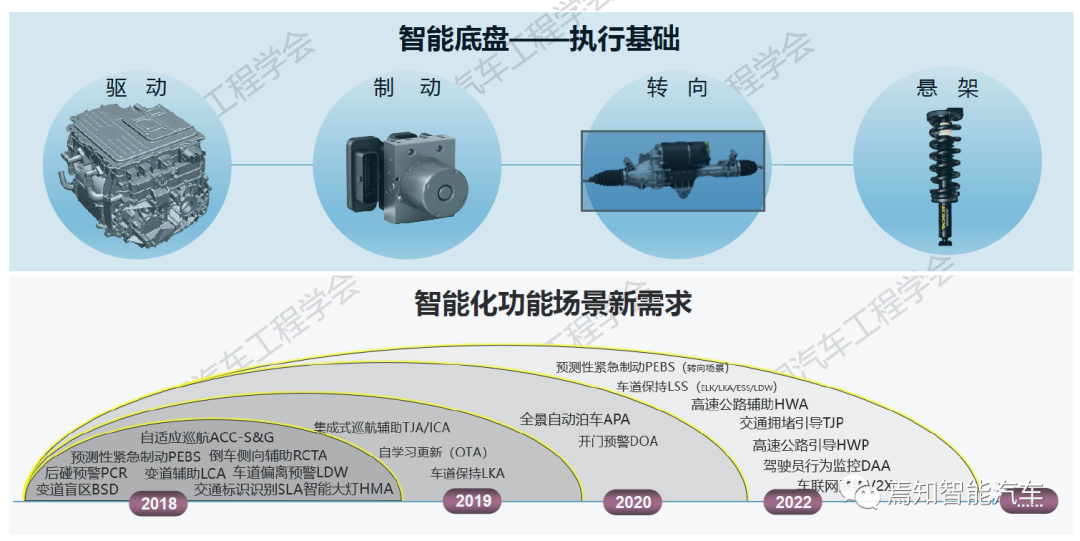

在今天汽车电动化和智能化的浪潮之下,传统动力升级为三电系统,底盘系统上传统的机械零部件得到精简,电控程度越来越高;与此同时,随着辅助驾驶系统(如ACC、AEB等)的日益普及和自动驾驶系统的逐步落地,衍生出了越来越丰富的智能化场景的新需求。

另一方面,消费市场对汽车定位也在发生改变。终端消费者不再只将汽车视为运载工具,汽车变成了提高生活品质的载体和空间,这一消费趋势意味着行业在追求汽车智能的同时,也需要更进一步地提高汽车的舒适性和驾驶质量,为消费者提供更愉悦的用车体验。

智能化场景对底盘系统的新需求,图片来自“中国汽车工程协会” 在这一浪潮的驱动下,汽车对底盘系统也提出了更高的要求,更加智能的底盘才能适应汽车电动化和智能化的发展需要。 对智能底盘的新要求可以概况为四类:

有个性:根据客户驾驶习惯提供个性化定制

高性能:系统响应更加精准和迅速

可成长:系统具备自学习能力并支持OTA升级

高安全:产品安全和信息安全多重安全保证

虽然从目前的市场表现看,底盘系统还处于机电混合时期,但是已经可以看到正在向智能底盘过渡的趋势。 首先是线控技术在汽车上的普及和进化。线控技术源于飞机控制系统,它将飞机驾驶员的操纵命令转换成电信号,通过电缆直接传输到自主式舵机。线控技术最大的优势是响应精准迅速,这一优势在汽车线控技术上得到继承。

当前各个底盘控制子系统基本都已经实现线控。 随着自动驾驶的演变,驾驶员的角色得到弱化,方向盘和踏板的作用逐渐减弱。电控系统和驾驶员机械接口解耦,可以更加灵活地对底盘系统特性进行调节,从而满足不同客户的个性化需求,这是线控底盘的另一优势。

其次,智能驾驶系统E/E的变革也催生了智能底盘E/E的进化。在机电混合时期,底盘系统的E/E架构为简单的子系统ECU的叠加,虽然子系统间有合作,但是这些合作仅体现在信息共享层面,各个子系统依旧“各自为营”,功能控制受到彼此的制约,响应迟缓,没有体现出“1+1>2”的效果。

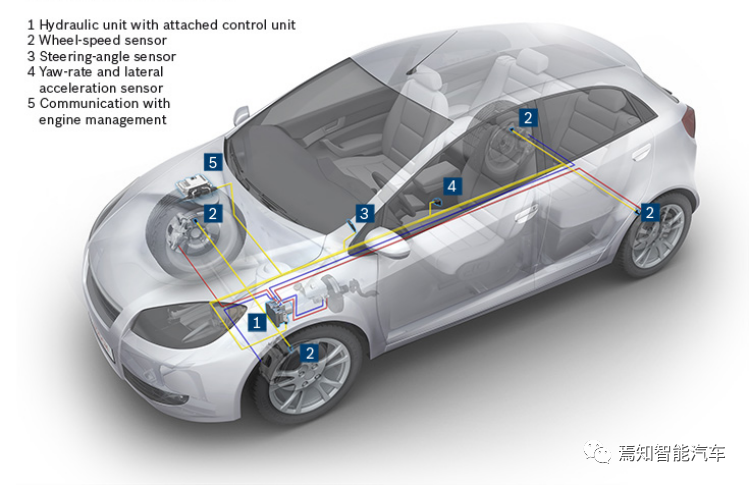

车辆动态控制系统 (Vehicle Dynamic Control, VDC)的性能就受制于传统E/E架构的约束。VDC依赖转向系统和制动系统的状态输入来判断车辆是否有出现转向不足或转向过度的趋势,并通过对轮端制动力的修正进行横摆角速度控制使车辆重新回到稳定状态,虽然转向系统对车辆稳定性有直接影响,但是VDC并不直接干预转向系统的方向盘转角控制,因此,在这个过程中转向系统的表现会对稳定性调节的速度产生实时的影响,但其影响只能让制动系统处于“补救调节”的循环中。换句话说,转向系统对稳定性控制无法起到“主动辅助”的作用。

来自转向系统的方向盘转角信号是VDC的重要输入之一 在基于底盘域控制器的新E/E架构下,智能控制核心功能集中于域控制器内,实时对各个子系统进行协同控制,精准且快速响应,打破子系统间功能简单叠加的壁垒。

动力底盘域示意图,图片来自“中国汽车工程协会”

比如同样是VDC系统,域控制器可以综合各个子系统反馈的车辆状态,在车辆达到动态稳定性极限之前就及时介入控制,对制动和转向甚至悬架进行快速修正,和传统控制相比,由传统的“补救型控制”转变为“预防型控制”,不仅更安全,也让驾驶员更加舒适。

可以预见,随着智能底盘的演进,电子稳定性系统将会迎来革命性的进化,进化的趋势主要是“协同合作”、“补救变预防”以及“快速精准”。与此同时,电子稳定性系统将不仅仅由某个供应商独立提供,而是变成一个涉及多方控制器的复杂系统,各个子系统协调配合的程度将直接决定电子稳定性系统的性能。

dTCS (分布式牵引力控制系统)

当前各大主流OEM和供应商都在朝着基于域集中的E/E架构发展,但是距离大规模落地还有一段时间,当前依旧以分布式E/E架构为主。

E/E架构的演变趋势 不过,在行业探索的过程中已经逐渐显现出各个子系统加强“协同合作”的趋势,即使在分布式的E/E架构下也已经衍生了出提高电子稳定性系统性能的方案。比亚迪和博世联合研发并在纯电车汉上首发的分布式牵引力控制系统(dTCS, distributed Traction Control) 就是制动系统和动力系统协调合作的一个成功案例。

汉四驱EV首发dTCS,图片来自网络 牵引力控制系统(TCS)主要是通过限制发动机扭矩和调节轮端制动压力来保证车辆能在冰面或者分离路面(一侧低附,一侧高附)抑制车轮打滑,顺利起步。

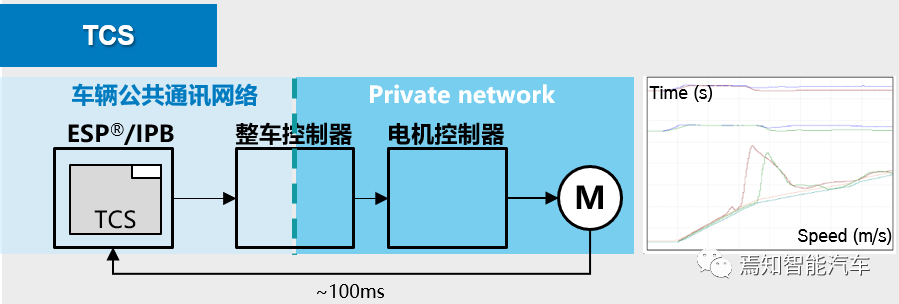

对于纯电动汽车,驱动电机替代了传统的发动机,由于驱动电机扭矩响应迅速,且转动惯量小,导致新能源汽车在冰面上起步时更容易突破路面附着极限,为实现顺利起步,更加精准、快速地调节驱动扭矩显得尤为重要。 传统的TCS系统控制周期为20ms,再加上通讯网络的延迟,从轮胎打滑到调整驱动扭矩输出的扭矩闭环响应大约需要100ms左右。

在闭环控制过程中,驱动电机扭矩响应快和转动惯量小的特性加大了车轮在冰面起步时的打滑量,让TCS需要更长的时间才能调节到目标扭矩,对TCS的调节时间造成了负面影响。

纯电车TCS控制示意图,图片来自网络

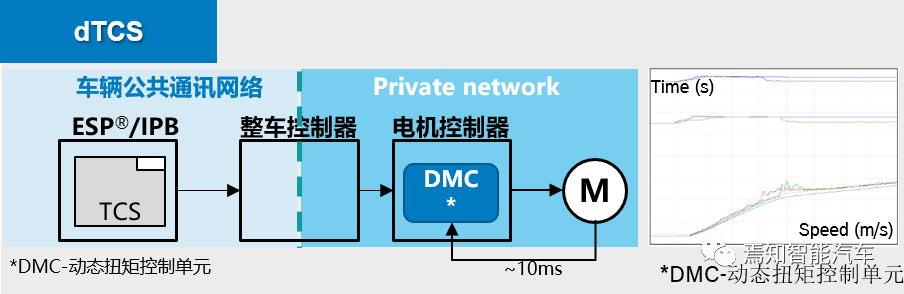

另一方面,驱动电机控制器MCU的控制周期远远短于传统TCS系统依赖的ESP或IPB ECU,后者为毫秒级别,而前者为微秒级别。如果将扭矩控制模块从ESP/IPB ECU移到电机控制器MCU,那么将极大地缩短TCS的控制时间,化劣势为优势。这正是dTCS系统的核心思想。

纯电车dTCS控制示意图,图片来自网络

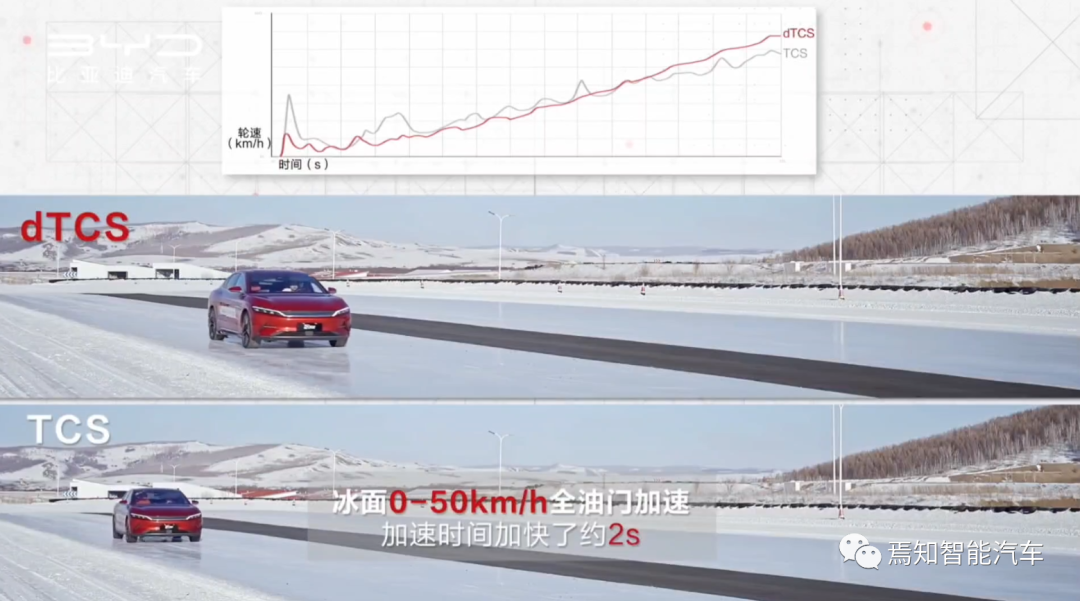

为实现这一想法,关键是需要将动态扭矩控制单元(DMC, Dynamic Motor Control)从传统的TCS系统中剥离然后集成到MCU的软件中。在比亚迪和博世的合作中,博世提供IPB系统和DMC软件,比亚迪负责将DMC软件集成到自主开发的电机控制器中,并在汉EV四驱版本上联合调试,将车轮驱动扭矩响应提升了约10倍,大大降低了车轮的打滑量,使车轮始终保持着较好的路面附着力,从而极大地提升了驾驶安全性。

纯电动车TCS控制和dTCS控制对比,图片来自网络

dTCS系统很好的体现了在智能底盘下电子稳定性系统存在着巨大的进化空间。可以预见,域控制器的落地将会为各个子系统的协调合作创造出更大的空间,届时,电子稳定性系统将会迎来更大的进化。

审核编辑:刘清

-

智能测径仪:高稳定性成就高精测量之选!2024-06-05 0

-

连续时间LTI系统的稳定性.ppt2009-09-16 0

-

系统开环判断闭环稳定性2012-09-05 0

-

控制系统的稳定性2013-04-10 0

-

嵌入式linux系统稳定性的相关资料分享2021-12-20 0

-

电力系统中的电压稳定性介绍2023-04-21 0

-

控制系统时域仿真和稳定性研究2008-10-16 2148

-

电子稳定性控制系统ESC解决方案2010-04-12 5349

-

系统的稳定性2016-12-13 899

-

柔性直流输电改善孤立电网稳定性的研究2017-01-17 856

-

远程采集系统稳定性和高效性的研究_王宏文2017-01-18 528

-

电力系统中电压稳定性与攻角稳定性问题的研究及综述2017-11-08 1454

-

整流威廉希尔官方网站 交流输电系统稳定性的简单分析与提高稳定性的措施2017-12-06 2227

-

断路器电源稳定性的研究2021-09-29 701

-

自动控制原理怎么判断系统的稳定性2024-07-29 1833

全部0条评论

快来发表一下你的评论吧 !