对PCB设计师而言,熟练运用DFM已成为必备能力

对PCB设计师而言,熟练运用DFM已成为必备能力

描述

前言

可制造性设计(DFM)是把CAE / CAD/ CAPP / CAM的集成化和可制造性分析结合起来,在设计的初期就把制造因素考虑进去。其组成部分有:(1)确认当前制造过程的能力和限制。产生生产过程的结构化分析和数据流向图,由相应部门对其进行审查,剔除多余的操作并验证实际过程。(2)对设计的新部件及其装配关系,进行可制造性、可装配性、可测试性、可维护性及整体设计质量的论证和检查。

01

建立DFM规范

DFM文件应结合本公司的生产设计特点、工艺水平、设备硬件能力、产品特点等进行合理的制订。这样,在进行设计时,选择组装技术就要考虑当前和未来工厂的生产能力。从工业造型创意设计方面做出独特的思路,根据人体工程学原理设计出合理又实用的产品。这些文件可以是很简单的一些条款,进而也可以是一部复杂而全面的设计手册。另外,文件必须根据公司生产发展进行适时维护,以使其能更准确地符合当前设计及生产需求。

02

建立DFM检查表

在对产品设计进行策划的同时,根据公司DFM规范文件建立DFM检查表。检查表是便于系统、全面地分析产品设计的工具,其应包括检查项目、关键环节的处理等。从内容上讲主要包含以下信息: a.产品信息、数据(如威廉希尔官方网站 原理图、PCB图、组装图、CAD结构文件等内容)。 b.选择生产制造的大致加工流程:Al、SMT、波峰焊、手焊等。 c. PCB尺寸及布局。 d.元器件的选择和焊盘、通孔设计。 e.生产适用工艺边、定位孔及基准点的设计。 f.执行机械组装的各项要求。

03

DFM报告

DFM报告是反映整个设计过程中所发现的问题。这个类似于ISO9001中的审核报告,主要是根据DFM规范文件及检查表,开具设计中的不合格项。其内容必须直观明了,要列出不合格理由,甚者可以给出更正结果要求。其报告是随时性的,贯穿于整个设计过程。

04

DFM测试

进行 DFM设计的结果,会对生产组装影响多大,起到了什么样的作用。这就要通过DFM测试来进行证实。DFM测试是由设计测试人员使用与公司生产模式相似的生产工艺来建立设计的样品,这有时可能需要生产人员的帮助,测试必须迅速准确并做出测试报告,这样可以使设计者马上更正所测试出来的任何问题,加快设计周期。

05

DFM分析评价

这个过程相当于总结评审。一方面评价产品设计的DFM可靠程度,另一方面可以将非DFM设计的生产制造与进行过DFM 设计的生产制造进行模拟比较。从生产质量、效率、成本等方面分析。得出做DFM的成本节约量,这个对在制订年度生产目标及资金预算上起到参考资料的作用,另一方面也可以增强领导者实施DFM的决心。

06

总结

设计首次通过、高良率、成本优化和可靠的PCB制造和组装是PCB设计师的工作目标。达不到这个结果,后果可能是相当严重的,包括新产品导入不成功、低于标准利润率、现场性能不可靠、不必要的返工、耗时的重新设计等。再加上PCB产品的复杂性正在与日俱增,设计师正站在职业的十字路口面临抉择∶要么继续在提交项目后等待制造部门给出的延后反馈,要么增加开支,坚定并积极地将DFM视作PCB设计师在普通增量设计流程中不可缺少的能力。

点击二维码链接 “DFM主页”

长按二维码添加 “技术支持”

审核编辑 黄昊宇

-

学起来!做PCB设计师中最靓的崽2024-04-10 0

-

中国PCB Layout 设计师的机遇!(转贴)2014-10-28 0

-

成都 诚聘PCB设计师 待遇从优2016-01-20 0

-

【领先高科技公司招聘】PCB工程师 / 硬件工程师 - 深圳2016-02-16 0

-

【原创】Altium 高速PCB设计高级技巧视频--PCB设计必备免费分享2016-05-10 0

-

全球顶尖PCB设计师的作品如何?2019-07-23 3500

-

PCB设计DFM可制造性设计2020-04-24 6638

-

影响PCB设计的一些DFM问题2020-11-20 4169

-

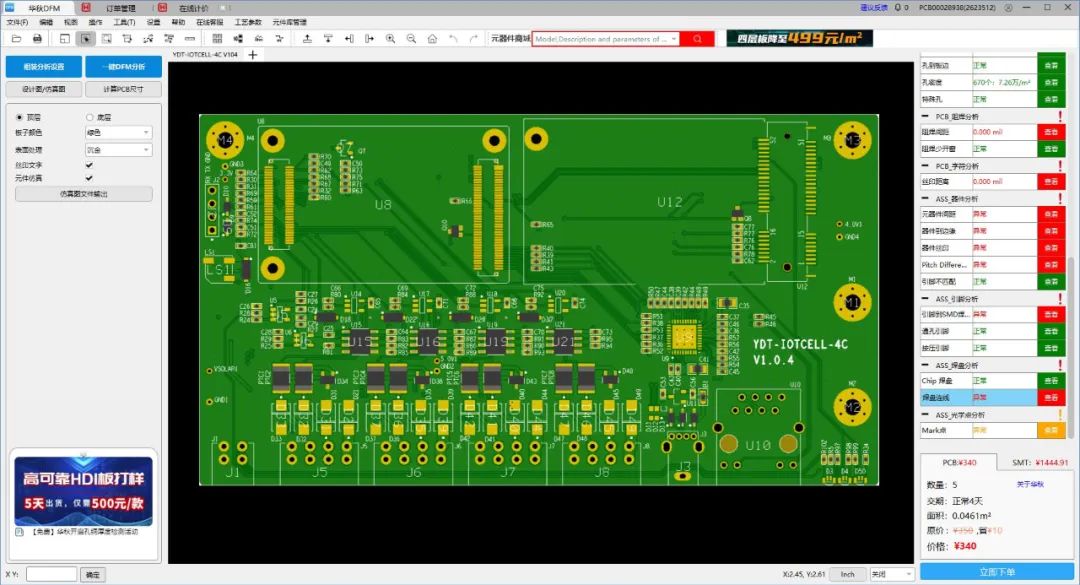

华秋DFM-PCB设计分析专业工具-20万工程师推荐2021-07-16 923

-

华秋DFM-pcb工程师必备的工具2021-07-23 645

-

pcb行业dfmea2021-07-28 1535

-

DFM-pcb工程师必备的工具2021-08-09 781

-

DFM技术在PCB设计中的应用2023-10-20 193

-

PCB设计DFM可制造性设计.zip2022-12-30 408

-

PCB设计中常见的DFM问题2024-10-25 614

全部0条评论

快来发表一下你的评论吧 !