人机界面在石油钻井工程中的应用:如何搭建钻井工程参数监测系统?

今日头条

描述

一、应用背景

石油钻井工程是石油开采过程中最为关键的一个环节,直接决定着石油开采的质量和经济效益,而钻井工程参数的实时监测、分析处理和存储是保证安全、可靠、高效钻井的重要途径。

随着科学技术的飞速进步,尤其是自动化技术的发展,石油钻井工程逐渐向数字化、智能化方向发展,其中钻井工程参数监测的研究和改善更是重中之重,此举不仅可以提高钻井安全性和钻井效率,还可以提高钻井工程的自动化程度。

因此,开发高性能、安全可靠的钻井工程参数监测系统是实现科学化钻井的关键。

二、面临的难题

在石油钻井过程中,不仅需要采集钻井设备中的数据,还需要对数据进行处理和分析。因此,在实现钻井工程参数监测时,面临的难题主要有以下几点:

(1)现场多协议钻井设备数据的采集;

(2)数据的可视化处理,包括数据显示(字段/曲线/仪表显示)、边缘计算、警报通知和管理、审计追踪和配方管理等;

(3)钻井工程数据的远程监控。

(4)将采集到的钻井工程数据存储到数据库;

(5)将采集到的钻井工程数据上传到SCADA、MES、物联网平台等。

三、方案介绍

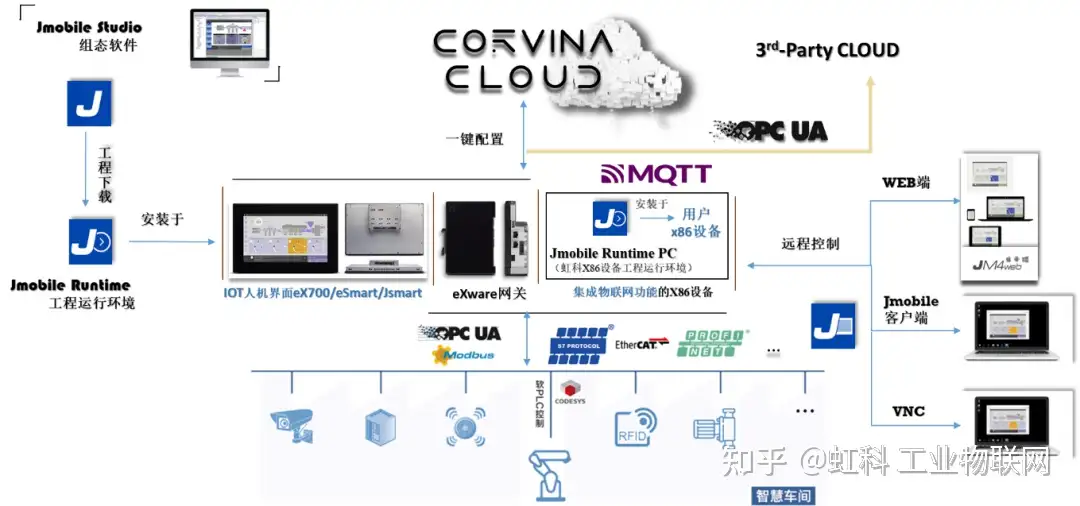

虹科多功能物联网人机界面 eX707G凭借其丰富强大的功能、高级别防护、海量通信支持、多行业认证等特点而备受赞誉,是开发高性能钻井工程参数监测系统的最佳选择,整体的应用框架如下所示。

该人机界面通过海量通讯协议完成现场设备数据的采集,再结合其配套软件JMobile Studio完成页面组态以及数据可视化处理,完成现场关键参数监控画面的制作。由于人机界面内置Web、VNC服务器,现场操作人员通过web浏览器、VNC客户端等便可实现设备的远程监控。此外,该人机界面可以一键配置连接到自家Corvina云平台,实现设备数据的远程监控和管理;同时,虹科eX707G人机界面也可通过OPC UA、MQTT等协议对接到第三方云平台,最大程度地满足客户的多样化需求。

除了人机界面,我们还提供具有相同功能的物联网网关,以及可运行在客户X86设备中的软件方案——JMobile PC Runtime,快速赋予客户设备物联网功能,客户可以根据现场实际需求选择对应的解决方案。

四、案例分享

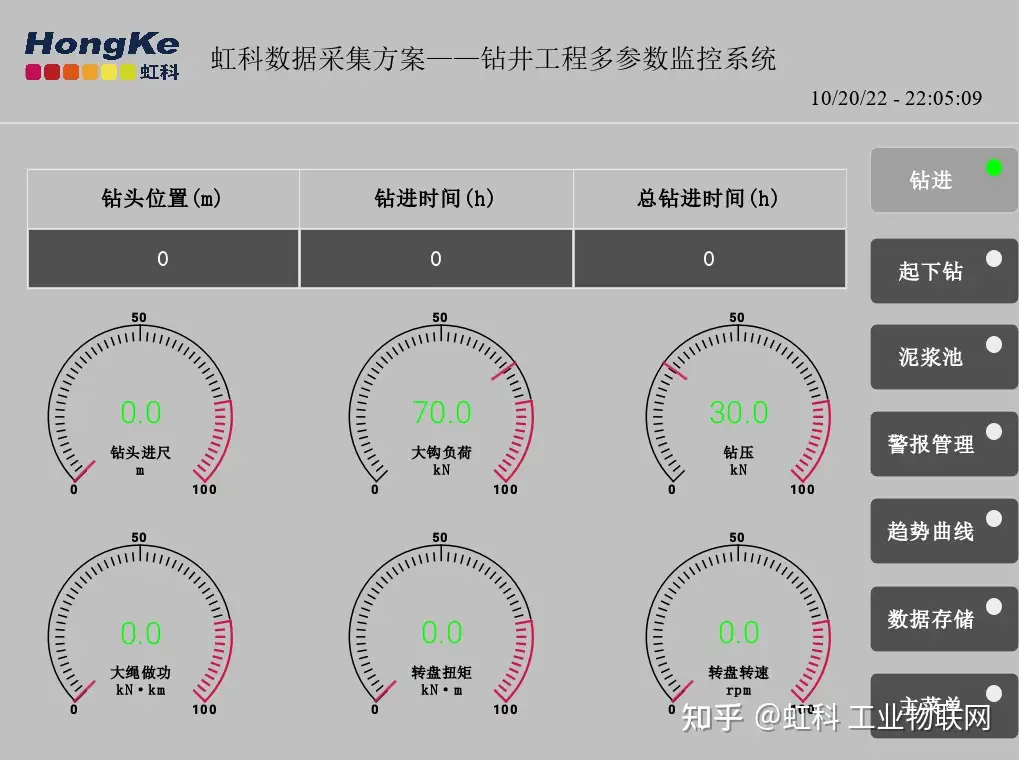

为了实现钻井过程中对钻进状态、起下钻状态和泥浆池关键参数的监测,国内某石油企业采用虹科多功能物联网人机界面eX707G开发了一个钻井工程多参数监控系统,快速、高效、可靠地完成现场钻井参数的采集和可视化,提高了现场钻井的安全性和效率。

(1)数据采集和可视化

支持200+通信协议,包括OPC UA、Modbus、MQTT以及西门子、三菱、欧姆龙等主流PLC协议,支持同时运行8种通讯协议并且支持一万点数据,最大程度地帮助客户完成钻井设备数据的采集;支持边缘计算,客户可以通过编写JavaScript脚本完成现场数据的处理和分析。

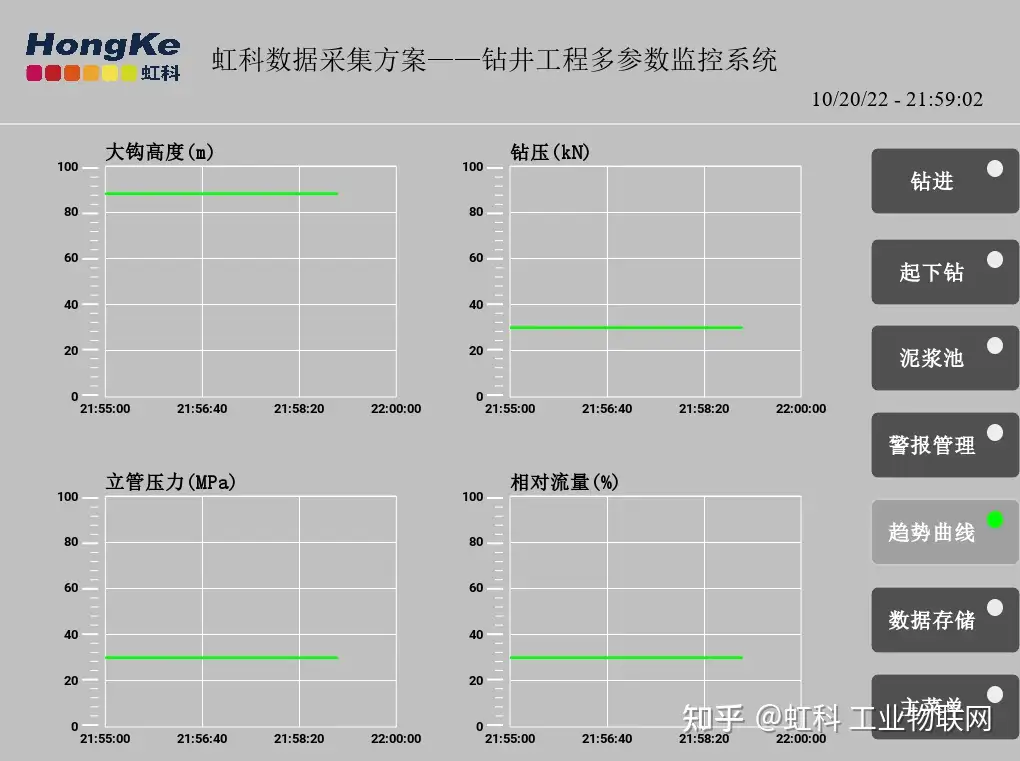

此外,支持2000+现代风格控件,根据现场钻井工程参数的类别,分别选用数字字段、模拟仪表、实时和历史趋势曲线等控件对工程参数进行数据展示。

(2)警报管理

支持警报管理功能,可以对关键钻井工程参数设置上下限,并判断参数是否需要报警;支持上下限触发、等值触发、数值偏差触发等四种触发方式,满足客户的多样化需求。此外,支持在线和历史警报控件,帮助客户完成警报状态的查看,以及警报确认、复位、保存等操作。

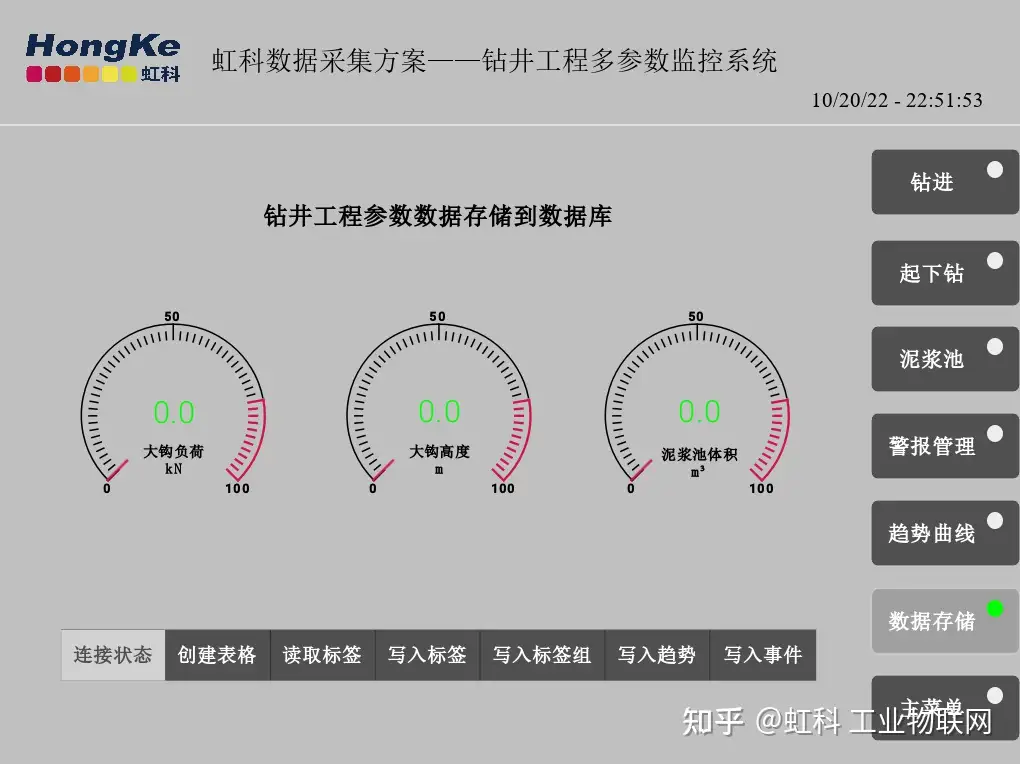

(3)数据存储

支持对接MySQL、PostgreSQL、MariaDB等数据库,可以帮助客户读取数据库标签数据,以及存储钻井过程中的标签数据、某一时间段的趋势数据、事件等数据,为现场优化钻井、故障排查提供数据依据,帮助现场操作人员掌握钻井过程中钻机的工作状态,为工艺的改进提供数据分析支持。

五、总结

通过虹科多功能物联网人机界面eX707G,该石油企业高效、快速地完成了现场钻井工程多参数监测系统的部署,实现了钻井过程中关键参数的监测,提高了钻井的安全性和效率,加快了钻井工程智能化的发展进程。

审核编辑 黄昊宇

- 相关推荐

- 监测系统

-

Schlumberger Drilling Office 2008.1 1CD(综合钻井工程设计软件)2015-02-26 0

-

人机界面在低压断路器智能测控系统中的应用2010-11-11 534

-

SIMATIC控制系统在石油钻井设备上的应用2009-06-13 657

-

人机界面设计与应用2012-11-30 6769

-

人机界面设计在工业设计中的应用2016-01-21 2527

-

应用于钻井工具的黑匣子改进方案2017-11-13 703

-

hmi人机界面包括什么_hmi人机界面设计2017-12-05 26777

-

石油钻井泥浆压力实时监测2022-12-13 344

-

虹科案例 | 虹科eX707G人机界面在石油钻井工程中的应用2022-11-08 678

-

人机界面是什么意思2023-07-03 1360

-

eX707G人机界面在石油钻井工程中的应用2023-11-10 374

-

eX707G人机界面实现钻井过程中关键参数的监测2023-11-10 1103

-

钻井工程技术研究院选购我司导热系数测试仪2024-09-11 227

全部0条评论

快来发表一下你的评论吧 !