MAX22005可配置模拟输入支持灵活的工业控制系统

描述

本应用笔记提供信息,帮助系统工程师利用MAX22005开发极其精密、高度可配置、多通道的工业模拟输入前端。

介绍

灵活性和快速适应新条件是成功经营企业的最重要特征之一。这种表达方式适用于从食品加工和纺织品生产商到汽车制造商和火车制造商的工业和制造业类型的企业。

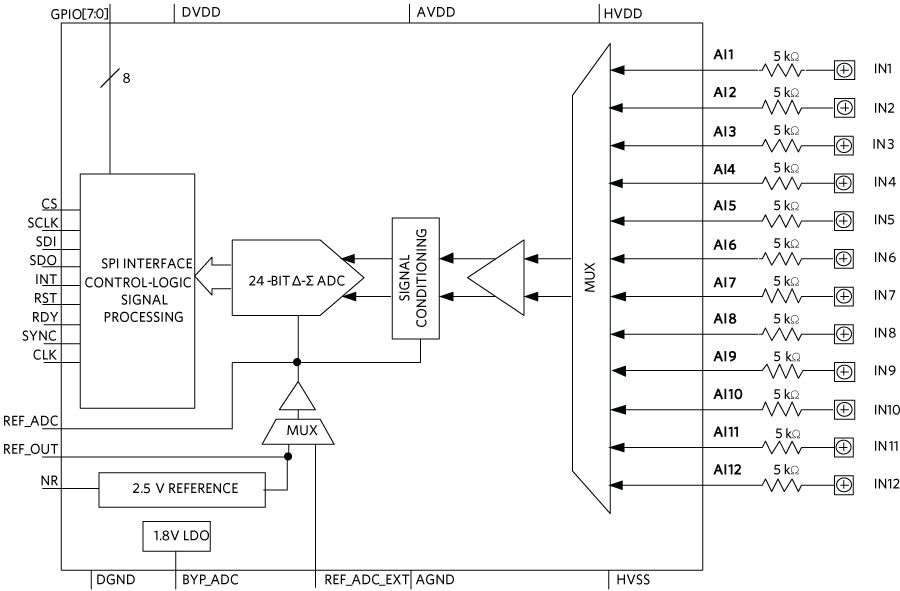

MAX22005为多通道、工业模拟输入器件,将模拟前端(AFE)与高压保护和测量元件相结合。MAX22005可配置为12个单端或6个差分输入通道,允许多达26种不同的配置,可与任何类型的传感器(电压或电流)配合使用。MAX22005具有高性能、24位Δ-Σ模数转换器(ADC),在所有通道之间共享,如图1所示。

图1.MAX22005功能框图

本应用笔记提供了利用MAX22005高度灵活的多通道工业输入配置的实际示例,这些输入通常用于可编程逻辑控制器(PLC)、可编程自动化控制器(PAC)或分布式控制系统(DCS)。

MAX22005输入三路

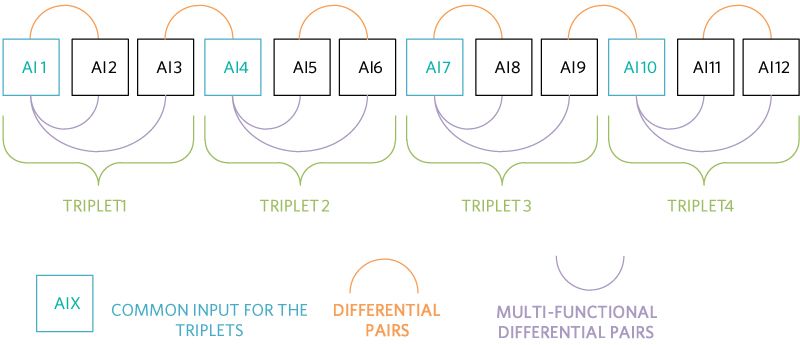

MAX22005的12个输入通道可配置为12个单端输入或6个差分对。此外,MAX22005提供三个连续输入的独特组合,组合成一个三路,具有更大的灵活性。MAX22005可支持总共四个高度灵活的三元组,采用AI1–AI3、AI4–AI6、AI7–AI9和AI10–AI12的组合。对于单端模拟输入电压模式 (AIVM),三元组接受 0V 至 ±12.5V 的工业信号电平,对于差分 AIVM,三元组接受 ±25V 的工业信号电平。

MAX22005采用外部检测电阻RSENSE(典型范围为50?至250?),接受0mA至±25mA的单端电流和±25mA的差分模拟输入电流模式(AICM),将电流输入转换为电压输入。整个芯片共有 26 种可能的配置可用。图2所示为MAX22005中的三重器件位置。输入端口有多种可能的配置,包括 AI1-AI3 三元组。

图2.MAX22005输入端口三元组

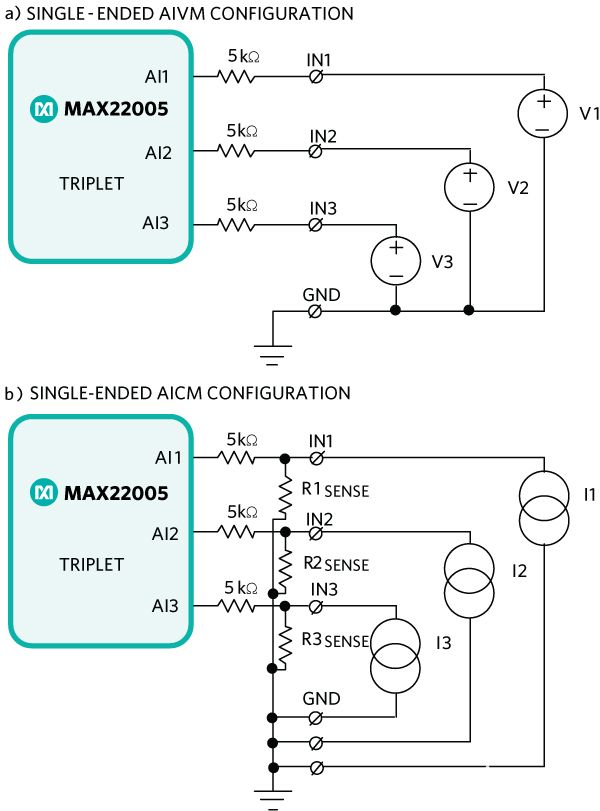

单端输入配置

单端输入配置允许最多使用12个输入端口。MAX22005具有>1G的高阻输入。这允许单端配置同时适用于 AIVM 和 AICM 模式,而不会影响测量精度。单端配置如图3所示。

图3.单端输入配置。

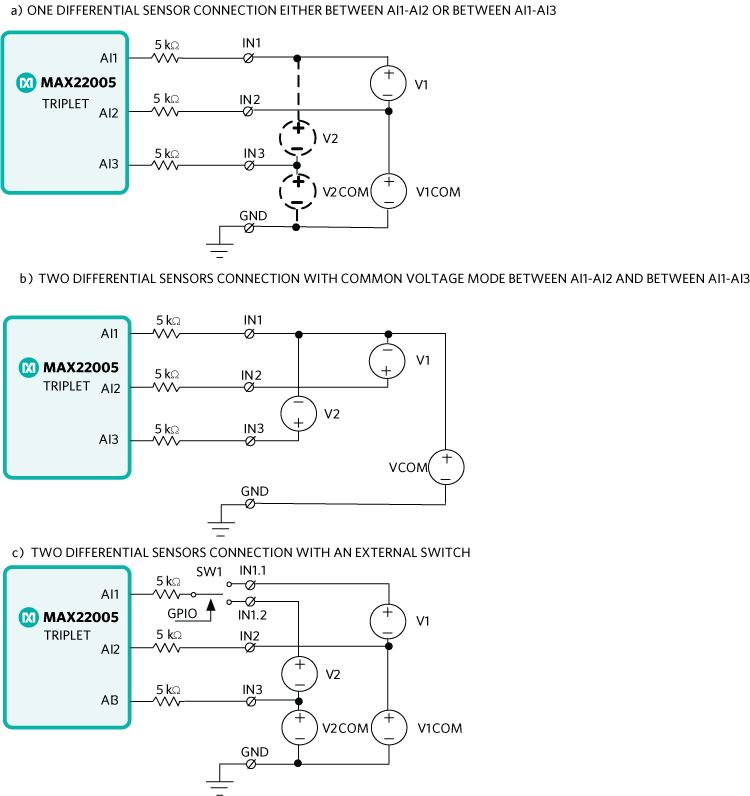

差分输入配置

差分输入允许精确测量,同时忽略导线上的压降或共模电压,从而减少输入通道的数量。MAX22005允许0V至±10V的共模范围。在多功能(又名三重)配置中,差分输入的总数多达六个或八个。差分输入用于 AIVM 和 AICM 模式。差分输入连接示例如图4所示。图4a中的电压输出传感器可以连接在IN1和IN2之间,也可以连接在IN1和IN3端口之间。

与两个差分电压输出传感器和单个公共电压VCOM的连接如图4b所示。与两个具有不同公共电压的差分电压输出传感器的连接如图4c所示。请注意,图4b中计算电压的符号是相反的。

图 4a、b、c. MAX22005 AIVM 模式差分连接。

图 4 中的示例允许固定 AIVM 或 AICM 模式配置,这限制了系统设计的灵活性。MAX22005还允许多功能配置来解决这个问题。

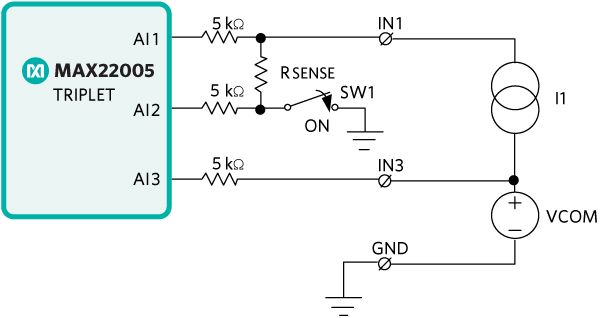

使用三元组的多功能输入配置

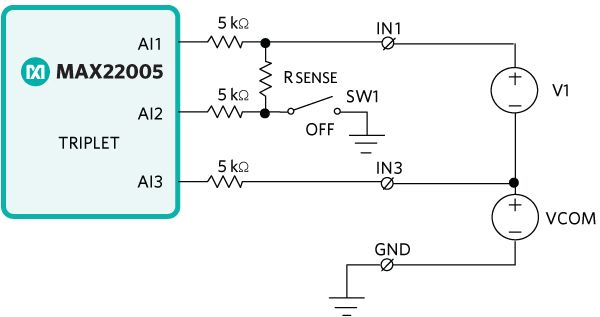

多功能配置允许系统使用软件在AIVM和AICM模式之间进行选择。这是通过SPI命令和GPIO控制外部通用模拟开关(如MAX14757)完成的。这意味着任何电压输出或电流输出传感器都可以连接到PLC或PAC的同一输入端口,而无需重新布线,并且可以使用预先开发的固件与这些传感器一起工作。图5所示为连接到MAX22005的电流输出传感器示例。图 6 显示了连接到 IN1 和 IN3 输入端口的电压输出传感器。

图5.MAX22005与电流输出传感器连接,采用多功能配置。

图6.MAX22005与多功能配置的电压输出传感器连接。

在图5中,输入电流从传感器流经R意义电阻和 SW1 开关接地。它在 AI1 和 AI2 之间以差异方式测量。模拟开关 (SW1) 的导通电阻 (RON) 并不显著,因为它不包括在 R 两端测量的压降中意义.但是,对于此应用,建议使用MAX14757或MAX14760等低漏电开关。

除了电流测量外,系统还可以通过AI1–AI3差分测量确定电压和功耗信息。可以使用低成本的n-MOSFET作为开关,例如Nexperia的2N7002NXAK。输入端子上可能需要一个额外的瞬态电压抑制器(TVS)来保护开关和检测电阻。®

图6中,SW1开关关断,MAX22005通过AI1–AI3差分测量测量电压信息。

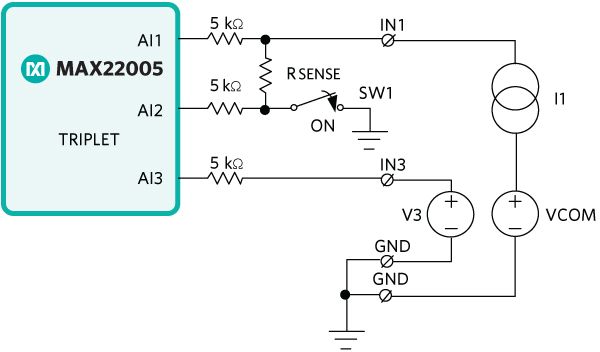

图7显示了辅助两种不同类型的传感器的另一种可能性。在本例中,电流输出传感器连接在IN1和地之间,而电压输出传感器可以连接在IN3和地之间。电流通过 AI1–AI2 差分输入测量,电压通过 AI3 单端输入测量。

图7.MAX22005三路连接,带电压和电流传感器。

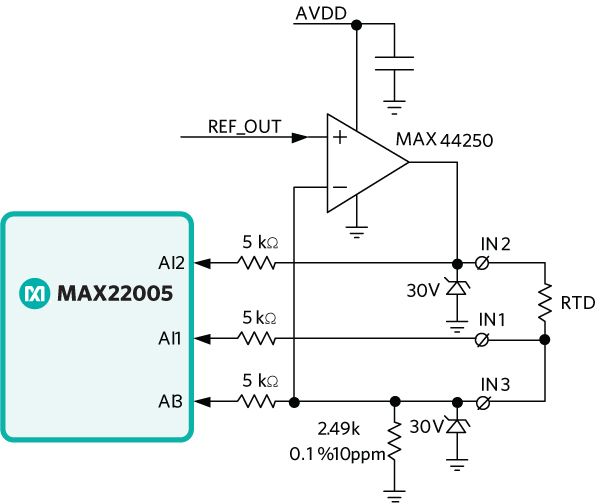

利用MAX22005和RTD进行温度测量

图8所示为使用MAX22005三元器件的电阻式温度检测器(RTD)进行温度测量的实际实现。在本例中,RTD的激励电流由使用MAX44250运算放大器和2.49k的电流源产生。精密电阻器。

图8.MAX22005温度测量采用RTD。

MAX22005的内部电压基准(REF_OUT)提供2.5V缓冲输出,维持在2.49k电压上。电阻器通过RTD和2.49k产生1mA电流?电阻器。MAX22005最多可连接4个RTD,利用MAX44252四通道运算放大器。

RTD电阻可以通过公式1计算,温度可以通过求解公式2中的Callendar-Van Dusen方程来确定。

其中:

VAI1-AI2是在 AI1 和 AI2 输入之间测量的差分电压。

VAI1-AI3是在 AI1 和 AI3 输入之间测量的差分电压,表示 RTD 导线上的压降。

VAI3上的单端压降是吗?电阻器。

R(T) = R0(1 + A × T + B × T2− 100 × C × T3+ C × T4)

其中:

R(T) = 温度 T 时的 RTD 电阻 (°C)

R0 = 0°C 时的 RTD 电阻

A、B 和 C 常数源自实验确定的参数,并受 IEC751 标准的约束。它们还必须由RTD制造商提供。

对于 Pt100 RTD 和电阻温度系数,a = 0.003850,其中:

A = 3.90830 × 10(−3)B = −5.77500 × 10(−7)

C = −4.18301 × 10−12−200°C = T = 0°C C = 0 为 0°C = T = +850°C

结果通过MAX22005评估板、MAX44250评估板和Fluke 724温度校准器进行Pt100 RTD仿真,如表1所示。®

|

设定温度 (°C) |

计算的 R 电阻 (? |

计算温度 (°C) |

绝对误差 (°C) |

| 800 | 375.74 | 800.12 | 0.12 |

| 600 | 313.84 | 600.41 | 0.41 |

| 400 | 247.20 | 400.31 | 0.31 |

| 200 | 175.93 | 200.20 | 0.20 |

| 100 | 138.63 | 100.33 | 0.33 |

| 50 | 119.52 | 50.32 | 0.32 |

| 0 | 100.18 | 0.46 | 0.46 |

| −50 | 80.46 | −49.61 | 0.39 |

| −100 | 60.41 | −99.62 | 0.38 |

| −200 | 18.69 | −199.61 | 0.39 |

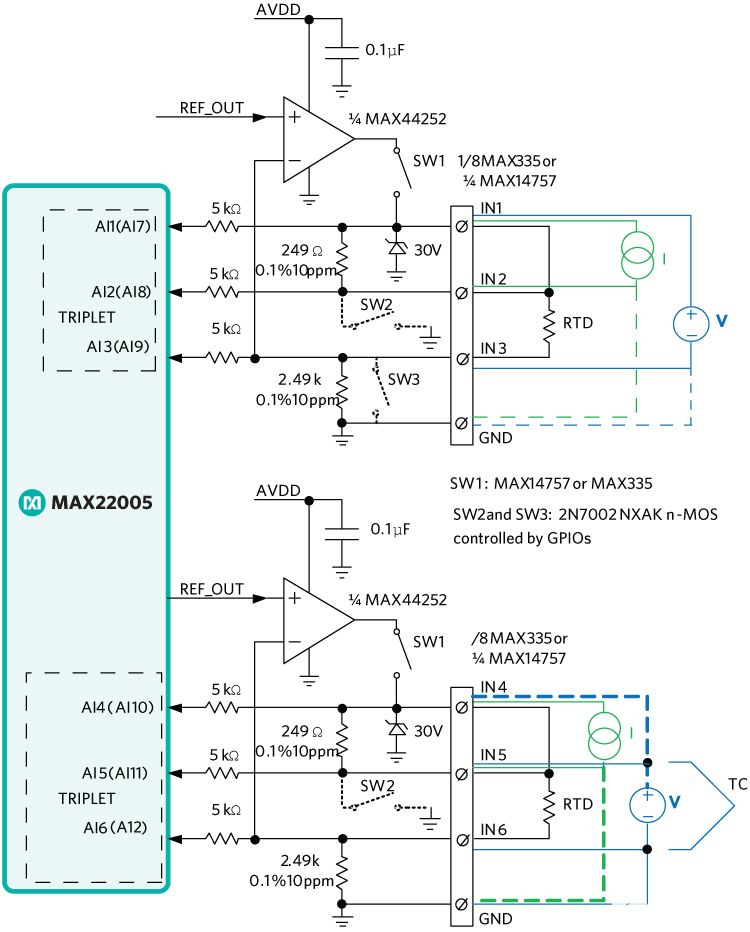

MAX22005的完整实现

图9所示为MAX22005在工业控制系统(如PLC、DSC或PAC)中的实现方案。它说明了MAX 22005能够支持以下组合以及许多其他电流传感器、电压传感器和RTD的多种方式:

四个电流传感器,带两根或三根线

四个电压传感器,带两根或三根线

上述方案的多种组合。例如:

三个电流传感器 + 一个电压传感器

两个电流传感器 + 两个电压传感器

一个电流传感器+三个电压传感器

四个 RTD

AI5/AI6 (AI11/AI12) 上的两个热电偶 (TC),AI1、AI2、AI3 和 AI7、AI8、AI9 上的两个 RTD 用于测量冷端温度

图9.MAX22005在工业控制系统中的完全应用。

结论

工业级传感器与MAX22005多通道模拟输入之间的连接方案允许构建精确且高性价比的系统方案。MAX22005允许系统工程师开发高度可配置和灵活的工业控制系统,以应对二十一世纪的挑战。

审核编辑:郭婷

-

MAX22005: 12-Channel Factory-Calibrated Configurable Industrial-Analog Input Data Sheet MAX22005: 12-Channel Factory-Calibrated Configurable2023-10-16 20

-

工业I/O加上软件可配置,解决控制网络升级阵痛2022-03-31 2774

-

电源系统设计中灵活性和可配置性的好处2017-04-07 0

-

工业过程测量和控制系统用模拟输入数字式指示2011-03-30 724

-

可配置电源中典型DSP控制系统设计2018-07-23 6186

-

如何设计一个高度灵活的可配置电源系统2019-03-12 880

-

汽车信息娱乐系统需要灵活和可配置的多输出电源 IC2021-03-19 517

-

6B21:隔离式现场可配置模拟输入数据表2021-04-26 465

-

UG-1213:EVAL-AD4110-1SDZ通用输入模拟前端在工业过程控制系统中的应用2021-05-23 578

-

MAX22005 通用模拟输入支持灵活的工业控制系统2022-11-16 92

-

如何对MAX22000可配置模拟IO进行编程2023-01-11 1189

-

MAX22000-软件可配置通用模拟量I/O2023-01-16 1454

-

利用软件可配置I/O应对工业4.0挑战2023-04-24 850

-

MAX22005EVKIT: Evaluation Kit for the MAX22005 Data Sheet MAX22005EVKIT: Evaluation Kit for the MAX22005 Data Sheet2023-10-16 19

-

软件可配置模拟 I/O 的设计理念2024-05-05 867

全部0条评论

快来发表一下你的评论吧 !