锂离子电池三元前驱体材料的研究现状及存在的问题

描述

正极材料作为电池的4大核心材料之一,制约着电池的综合性能。正极材料能继承前驱体的形貌和结构特点,所以,前驱体的结构、制备工艺对正极材料的性能有着至关重要的影响。

目前三元前驱体材料结构设计的改进方向主要包括类单晶型结构、放射状结构、 核壳结构和梯度结构等,制备工艺的改进方向主要为前驱体预氧化工艺、间歇式工艺、连续结合间歇式工艺。

本文重点对以上方面的研究进展进行综述。

三元前驱体材料的研究现状及存在的问题

三元前驱体材料作为正极材料的原料,决定着最终材料的性能。前驱体的制备技术主要有溶胶凝胶法、喷雾热解法、沉淀法。

溶胶凝胶法是一种常见的软化学方法,具有均匀性好、合成温度低等优点,可以实 现材料组分分子或原子级的均匀混合,但也存在工艺复杂、成本高等缺点。

喷雾热解法将可溶性金属盐和沉淀剂在喷雾干燥器中进行雾化,然后干燥,此方法合成出的材料颗粒大小比较一致,化学成分分布比较均匀,工艺比较简单,容易实现,且耗时短,是工业生产正 极材料的方法之一。

共沉淀法是前驱体材料的主流制备方法,可以精确控制各组分的含量,并且实现组分的原子级混合;通过调整溶液浓度、pH 值、反应时间、反应温度、搅拌转速等合成工艺参数,可以制备不同粒度、形貌、密度、结晶程度的材料。

目前,国内外正极材料厂家主要采用共沉淀-高温固相法来制备正极材料, 即首先通过共沉淀法制得前驱体,然后混锂烧结,最终制得相应的正极材料,合成所得的材料通常为若干亚微米级的一次粒子组成的微米级球形二次颗粒。但二次颗粒随着电池充放电次数增加,尤其在高电压下,一次粒子之间的界面极易产生微裂纹或粉化,提高了界面电阻,极化增大,二次球形颗粒内部孔隙多,接触面积大,副反应增多,产气严重,从而导致电池循环性能和安全性能恶化。

三元前驱体材料的主要合成方法

1、结构设计方向的合成方法

类单晶结构:最早商业化的钴酸锂在脱锂量达到0.5时会发生 相变导致材料的脱嵌可逆性降低,循环性能劣化。研究发现,将钴酸锂材料制备成单晶颗粒可以大大改善材料的电化学性能。因钴为战略性资源,生产成本高,且对环境污染严重,三元材料作为钴酸锂的候选替代者之一,研究者在单晶改进方向做了较深入的研究。

文献综述了通过高温烧结法、助熔剂法、水热法以及晶种法制备单晶NCM材料。而助熔剂法是制备高镍单晶的一个重要方法。文献阐述了高镍单晶正极材料的稳定性机理,并总结了当前锂离子电池用高镍单晶正极材料的发展趋势。

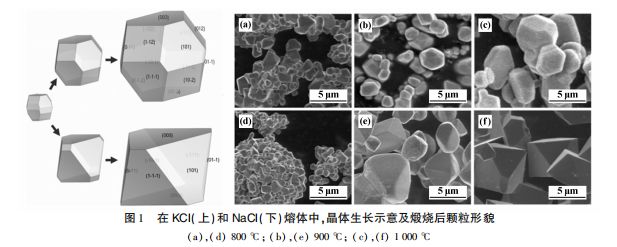

文献采用共沉淀法制备出了粒径5μm左右的球形前驱体 Ni0.8Co0.1Mn0.1(OH)2,与锂盐混合过程中加入助熔剂KCl或NaCl,在持续通入干燥空气条件下高温烧结10h,再经过水洗干燥,750℃返烧10h去除残留水和重结晶,制备得到不同粒度分布和不同形貌的单晶型高镍正极材料Li(Ni0.8Co0.1 Mn0.1)O2(见图1)。

其中,在900℃下助熔剂为NaCl时,制备出的正极材料晶体结构完整,表面光滑,形貌均一,85℃存储10h产气量为0.21m3/g,表现出高容量密度、产气少等优良的电化学性能。

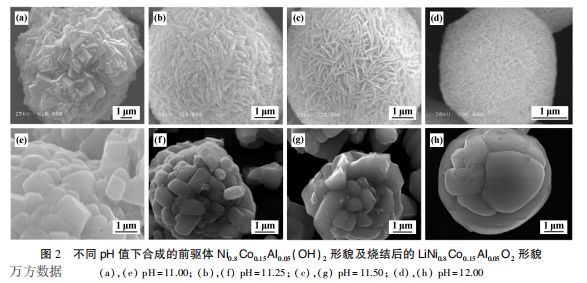

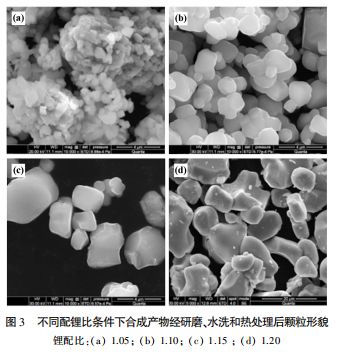

文献通过共沉淀法控制pH值合成出了高比表面积的球形Ni0.80Co0.15Al0.05(OH)2前驱体,按照不同锂配比,与LiOH·H2O均匀混合,在氧气气氛下800℃下焙烧12h,破碎水洗烘干之后,在700℃下返烧6h,过筛即得LixNi0.80Co0.15Al0.05O2正极材料(见图2)。

该正极材料的粒度在4.0μm左右,形貌呈现单晶化,水洗降LiOH和Li2CO3含量的同时,未出现结构塌陷(见图3)。锂配比为1.15的Li1.15Ni0.80Co0.15Al0.05O2正极材料极片压实密度可达3.8g/cm3,组装成半电池,1C充放电倍率下电池的首次放电比容量为174.5mAh/g,100圈循环后容量保持率仍有91.7%。此单晶形貌的正极材料,不仅具有高的结构稳定性,还具有高的极片压实密度和循环稳定性。

放射状结构:三元正极材料能够很好地继承前驱体内部结构的特征,因此,前驱体性能的好坏直接决定了正极材料的优劣。在前驱体合成过程中,采用不同的工艺条件,其结晶程度和内部结构是不同的,一次粒子生长的状态主要呈现为有序化、半有序化和无序化。

一次粒子的晶粒取向程度对正极材料的电化学性能起到关键的作用,前驱体颗粒由内向外放射状生长,有利于烧结过程中锂盐在前驱体颗粒内的扩散,反应更加充分,制成的三元正极材料能够形成由内向外的锂离子扩散通道,这种放射状结构有利于锂离子的脱入和嵌出,并且颗粒结构更加稳定,从而表现出优异的电化学性能。

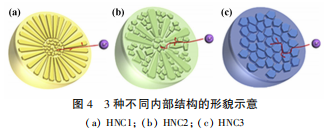

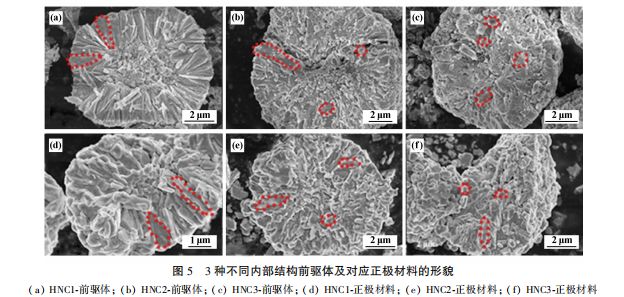

文献通过控制合成过程的pH值和氨含量,获得了颗粒由内向外呈放射状生长的球形前驱体Ni0.6Co0.2Mn0.2(OH)2,并且经混锂烧结后的正极材料很好地继承了这种晶粒定向生长(见图4-5),有利于锂离子的快速扩散,并且有效地抑制了阳离子混排。在2.8~4.3V电压范围、5C大电流充放电条件下,扣式电池的可逆容量仍达到159mAh/g,0.5C循环50周的容量保持率仍有96%,表现出优异的倍率性能和循 环稳定性。

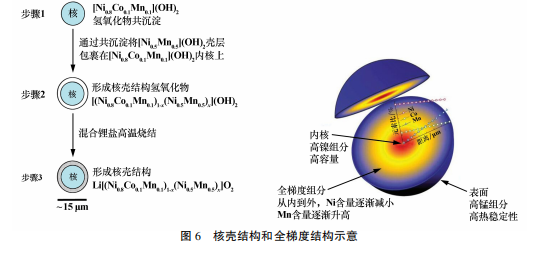

核壳、梯度结构:随着镍含量提高,三元正极材料比容量逐渐升高,但循环性能和安全性能也相应恶化,表面包覆可以有 效抑制高镍材料与电解液的副反应,提升材料循环稳定性,但包覆材料通常为无电化学活性的惰性材料,结晶度低,且晶体结构不匹配,附着强度低及包覆不完整。

包覆层过薄,材料性能改善不明显;包覆层过厚,材料比容量损失较多,循环多次后,造成膜的脱落。如果包覆同结构的正极材料,覆层厚度较大且完整包覆在颗粒外部形成核壳型结构则有可能抑制上述缺陷。核壳结构三元正极材料通常由高比容量的内核与高稳定性的外壳组成,内核和外壳均具有电化学活性,兼具了比容量高与循环稳定性好等优点。

文献在优化前驱体合成工艺基础上首次合成了核壳型正极材料Li[(Ni0.8Co0.1Mn0.1)0.8(Ni0.5Mn0.5 )0.2]O2, 并通过改变沉淀反应时间来实现改变核壳的组成比例(Li[(Ni0.8Co0.1Mn0.1)1-x(Ni0.5Mn0.5)x]O2),系统研究了核壳组成对材料电化学性能的影响。

SEM测试结果表明,沉淀反应时间由20min 逐步延长至1h2h3h4h,壳层厚度由200nm增至600nm800nm1000nm1200nm。对相应材料的首次充放电和循环性能分析可知:随x增大,材料比容量逐渐降低,这主要是低容量组分Li(Ni0.5Mn0.5)O2含量逐渐增大的结果;当x>0.2时,材料循环稳定性很好,40圈后容量保持率可达95%以上。综合考虑,x=0.2的材料具有较好的电化学性能。

文献[8]以Ni0.8Co0.15Al0.05(OH)2为原料,通过共沉淀法合成了(Ni0.5Mn0.5)0.2(OH)2包覆的[(Ni0.8Co0.15Al0.05)0.8(Ni0.5Mn0.5)0.2](OH)2,混锂后得到Li[(Ni0.8Co0.15Al0.05)0.8(Ni0.5Mn0.5 )0.2]O2 。所得材料经SEM表征为核壳型结构,壳层厚度约为1.2μm。

EIS、首次充放电曲线、倍率性能图、循环性能图和DSC表明,材料在循环过程中,阻抗小、循环性能稳定、容量保持率高和热稳定性高,这些都与材料的组成及结构有密切联系。壳层的 Li(Ni0.5Mn0.5)O2抑制了核内高Ni材料在过充电时氧气的析出,稳定了材料的结构,同时也隔离了内核同电解液的接触。

核壳结构的外壳材料可以提供结构稳定性和热稳定性,但是,当内核材料和外壳材料的成分和结构差异较大时,长时间充放电后核壳之间会产生空隙,内核逐渐失去锂离子迁移的通道,从而导致材料的比容量急剧降低。为了解决内核和外壳界面的相容性问题,在核壳结构的基础上提出了具有浓度梯度壳结构材料和全浓度梯度结构材料,其示意图见图6。

文献[9]通过改变Mn含量合成了全渐变材料Li[NixCo0.16Mn0.84-x]O2(x=0.64�.59�.51),系统考察了Mn含量对材料结构、形貌、电化学性能和热稳定性的影响。

实验结果表明,Mn含量增加时,材料的循环稳定性及热稳定性逐渐提高,而比容量相应有所降低;综合考虑,Mn含量为25%时,材料具有较好的综合性能。

2、制备工艺方向的合成方法

前驱体预氧化工艺:商业化正极材料的制备普遍采用控制结晶法的连续工艺,先制备出球形氢氧化物,然后与锂盐混合高温 烧结合成形貌规整的正极材料。

但合成条件较为苛刻,需要在氧气气氛下长时间高温煅烧,耗时费能,成本较高。研究表明,在混锂煅烧前,将前驱体由氢氧化物预氧化为羟基氧化物,其结晶形态、颗粒形貌、粒径大小及分布发生变化,对正极材料有显著影响。

文献[10]首先用连续法工艺制得浅棕色M(OH)2,在强碱性条件下再用双氧水将其氧化成黑色MOOH,随后与锂盐混合后高温煅烧形成正极材料。结果表明,MOOH与锂盐混合后,能在较低煅烧温度下合成性能优良的正极材料,0.1C倍率下,充放电比容量分别为189和175mAh/g,循环50次后,容量保持率为97.7%。

文献[11]以不同预氧化方式制备的前驱体合成了锂离子电池正极材料 LiNi0.80Co0.15Al0.05O2 。结果表明:预氧化方式不影响前驱体或样品的形貌,但对晶相结构、Ni平均氧化态及样品电化学性能有很大的影响,且前驱体中Ni平均氧化态越高,样品电化学性能越好。

其中,"液-液预氧化"方式制备的前驱体为Ni0.80Co0.15Al0.05OOH,Ni平均氧化态为+3.0;该前驱体在氧气气氛下750℃焙烧10h得到的正极材料,阳离子混排程度最小,结构最有序,Ni平均氧化态最高,电化学性能最好;在2.8~4.3V、0.2C倍率时的首次放电比容量达192.1mA·h/g,循环50次后容量保持率为94.8%。

间歇式工艺:随着新能源汽车的快速发展,对动力电池的能量密度要求越来越高,高镍材料成为当前的首选,连续法生产的前驱体因粒度分布宽、细粉多,在高温烧结段易导致颗粒团聚,影响材料的综合性能。间歇法工艺生产的窄粒度分布的前驱体,在高温烧结段能有效减少颗粒的团聚,通过大小级配有效地利用颗粒间的空间来提升材料的能量密度。

在传统的连续工艺中,由溢流口排出的粒度不达标的物料成为不合格产品,减少了产量的同时增加了成本。文献[12]在连续工艺的基础上,用浓缩机将溢流出的不合格物料循环泵至反应釜内,直至粒度达标,过程中产生的细粉在反复的循环中不断长大,提高了Dmin ,显著降低了径距,提高了颗粒的一致性,有效解决了当前针对氢氧化镍钴锰三元前驱体在合成阶段生长速度慢、收率低等问题,大幅提高了合成阶段的收率和产量,降低了成本,改善了颗粒的一致性。

为了减少镍钴铝前驱体合成过程中局部过饱和度大导致的成核量多,文献[13]发明了将碱管和铝碱管分为上下两层进料,且搅拌也分为上下两层,增加了流体的流动,另外溢流出的不合格物料回流至反应釜。多根碱进料管减少了晶核的产生,所得镍钴铝前驱体产品粒度分布窄,显著提高了Dmin 。

连续结合间歇式工艺:目前,企业广泛采用的连续法工艺具有工艺简单、 产品稳定性好、产量高等优势,但间歇法存在自身的缺陷,产品指标稳定性较差,工艺流程不够顺畅,制备过 程控制复杂,产能低,成本高。

文献[14]开发了连续间断工艺,成核槽用于晶核的产生并调控粒度分布,料浆经溢流至生长槽,生长槽内的pH值控制在较低位,保证不出核,晶核数量完全由成核槽控制,在溶液的不断补充下,颗粒逐渐收窄长大。生产出的前驱体粒度分布窄、产品的一致性和稳定性较好,径距可低至0.7。

总结

近年来,新能源汽车的快速发展促进了三元正极材料向着高比容量、高压实、高电压、低成本方向发展,前驱体材料的合理结构设计和制备工艺至关重要。

类单晶型结构能够提升正极材料的压实密度、颗粒强度、 电压等;放射状结构能够提升正极材料的比容量和循环稳定性等;核壳结构和梯度材料结构非常适用于高镍三元材料,能够充分发挥正极材料的比容量,提升截止电压和循环稳定性等。通过对三元正极材料前驱体 进行结构设计并结合合理的制备工艺可得到成本低、性能高的正极材料,从而满足高性能电池的使用要求。

审核编辑:刘清

-

[讨论]关于锂离子电池行业现状及前景的探讨2008-12-30 0

-

动力锂离子电池原材料2009-08-11 0

-

[分享]动力锂离子电池的现状2009-09-04 0

-

掺杂氧化镍锰钴锂材料的动力型锂离子电池2011-03-04 0

-

锂离子电池主要有哪些类型2020-11-03 0

-

锂离子电池负极材料的研究现状、发展及产业化2009-10-28 4884

-

八大优点,三元材料为正极的动力锂离子电池2012-05-25 4681

-

三元材料前驱体工艺参数分析2019-01-01 30128

-

新能源汽车发展驱动三元锂离子电池份额增加2019-09-07 456

-

锂电三元材料的制备技术方法解析及最新研究!2019-07-12 10781

-

锂离子电池三元材料的详细资料解析2021-01-22 5224

-

锂离子电池之三元正极材料2022-08-31 9446

-

三元锂离子电池优缺点2023-02-02 5298

-

三元锂离子电池的结构组成、优点及应用领域2023-07-28 5471

-

三元锂离子电池优缺点分析2024-02-01 927

全部0条评论

快来发表一下你的评论吧 !