半导体刻蚀工艺简述(1)

制造/封装

描述

等离子体刻蚀反应室

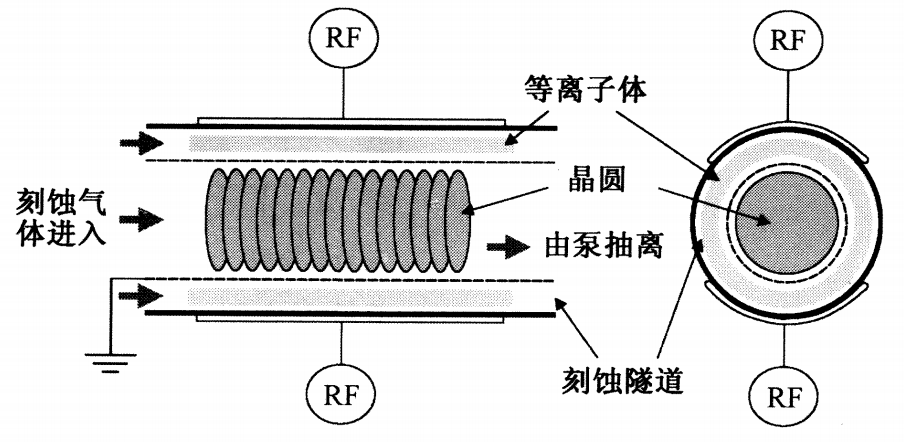

等离子体最初用来刻蚀含碳物质,例如用氧等离子体剥除光刻胶,这就是所谓的等离子体剥除或等离子体灰化。等离子体中因高速电子分解碰撞产生的氧原子自由基会很快与含碳物质中的碳和氢反应,形成易挥发的co,co2和h2o并且将含碳物质有效地从表面移除。这个过程是在带有刻蚀隧道的桶状系统中进行的(见下图)。

这个应用在20世纪60年代后期被扩大到硅的刻蚀工艺中,含氟气体如CF4的化合物是刻蚀剂,而气态的刻蚀副产品就是SiF4。

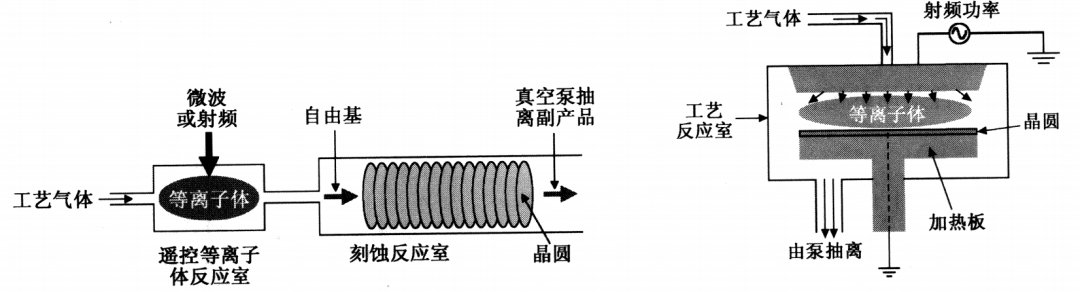

另一种干法刻蚀系统是在远端反应室中制造等离子体的降流式或遥控等离子体系统。刻蚀气体被注入等离子体反应室后会在等离子体中分解,接着自由基就注入到反应室中和晶圆上的材料产生化学反应和刻蚀作用。下图显示了降流式刻蚀系统示意图。

桶式刻蚀系统和降流式刻蚀系统都是等向性刻蚀。为了获得一个有方向性的刻蚀,就发展出了不同的系统,平行板等离子体刻蚀系统是其中之一。这种方法必须在0.1〜10Torr的压力下进行,并且将晶圆放在接地电极上(见下图)。由于RF热电极和接地电极具有相同的面积,因此不会造成自偏压问题。因为RF等离子体的DC偏压,两个电极受到的离子轰击基本相同。

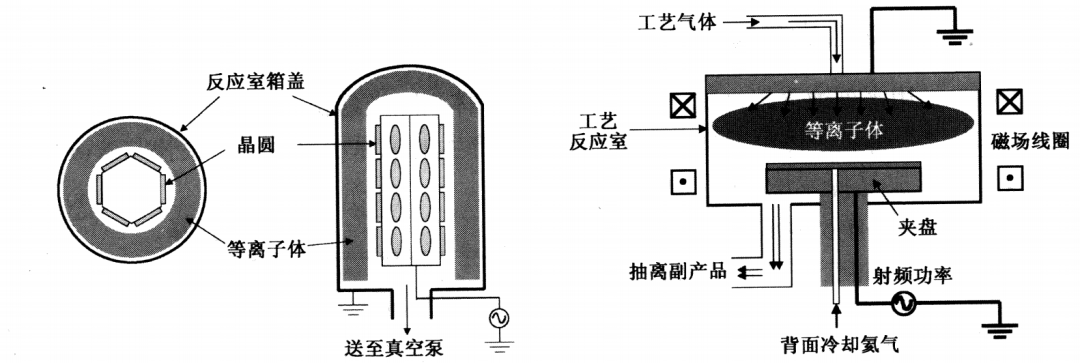

通过增加离子轰击,可以提高刻蚀速率,并能改善刻蚀方向。为了增加离子轰击,必须增强射频功率并降低气压。对于电极面积相同的平行板等离子体刻蚀系统,增加射频功率将会增加晶圆表面和反应室箱盖的离子轰击,并提高刻蚀速率。反应室内的零件寿命将会被缩短并增加了粒子污染。

将晶圆放在刻蚀系统较小的射频“热”电极上,就能使晶圆利用自偏压获得高能量的离子轰击,同时减少接地反应室箱盖所受的离子轰击。晶圆受到的离子轰击是等离子体DC偏压和自偏压的总和,而轰击反应室箱盖的能量来自于DC偏压。当晶圆的电极面积比反应室箱盖面积的一半还要小时,DC偏压将比自偏压低许多。这种工艺称为反应式离子刻蚀(RIE),从20世纪80年代以来,已成为最常用的刻蚀系统。下图所示为一个批量式RIE系统示意图。

随着器件特征尺寸的缩小,刻蚀均匀性的标准也越来越高,尤其是晶圆对晶圆(WTW)的均匀性。晶圆对晶圆控制能力较好的单晶圆制造工具逐渐成为刻蚀的主流。下图是单晶圆、磁场增强式(MagneticallyEnhancedRIE,MERIE)系统示意图。

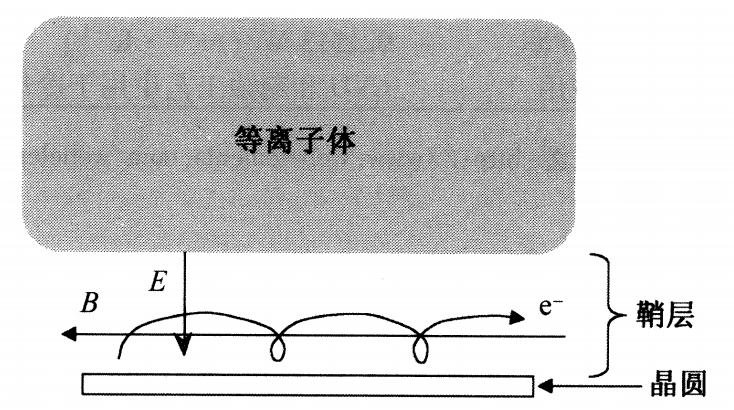

降低刻蚀时的压力可以增加MFP,从而能够提高离子轰击的能量,并且减少离子碰撞产生的散射,这两种结果都有利于非等向性刻蚀。但是低压下因为电子的MFP太长,使电子与气体分子间的游离碰撞次数太少以至不足以产生并维持等离子体。磁场可以强迫电子进行螺旋运动,可使电子运动较长的距离而增加游离碰撞的概率。低压时,增加磁场就可以增加等离子体的密度。然而这也会增加晶圆表面附近的电子密度,进而降低等离子体鞘层电位或降低DC偏压及离子轰击的能量。没有磁场时,鞘层区域的电子就存在于大量等离子体中。这是因为当等离子体开始产生时,晶圆就因快速移动的电子而带负电。当磁场存在时,电子会因为旋转运动不容易离开,从而提高了电子的密度并降低了DC偏压(见下图)。

-

半导体工艺讲座2009-11-18 0

-

半导体工艺2012-08-20 0

-

有关半导体工艺的问题2009-09-16 0

-

6英寸半导体工艺代工服务2015-01-07 0

-

【新加坡】知名半导体晶圆代工厂招聘资深刻蚀工艺工程师和刻蚀设备主管!2017-04-29 0

-

振奋!中微半导体国产5纳米刻蚀机助力中国芯2017-10-09 0

-

半导体光刻蚀工艺2021-02-05 0

-

半导体刻蚀工艺简述(2)2023-03-06 1462

-

半导体刻蚀工艺简述(3)2023-03-06 2682

-

半导体刻蚀工艺简述2023-04-21 2386

-

半导体前端工艺:刻蚀——有选择性地刻蚀材料,以创建所需图形2023-06-15 2048

-

半导体图案化工艺流程之刻蚀(一)2023-06-26 1591

-

半导体前端工艺之刻蚀工艺2023-08-10 1050

-

芯片制造的刻蚀工艺科普2023-09-24 2582

-

半导体前端工艺(第四篇):刻蚀——有选择性地刻蚀材料,以创建所需图形2023-11-27 813

全部0条评论

快来发表一下你的评论吧 !