OLED、WOLED及QD-OLED三大技术对比剖析

光电显示

描述

印刷显示产业化的发令枪正式打响。日前,记者从“印刷显示产业化与产业链技术研讨会”上了解到,印刷显示的工艺、材料、装备等关键要素已逐步成熟,我国印刷显示的产业化序幕即将开启。TCL华星在会议现场所展示的从17英寸-65英寸的印刷OLED技术新品,各项性能在目前主流OLED技术中均占据优势。同时,记者还了解到,TCL华星已开发出高达274PPI的印刷显示技术,可适用于Notebook和Tablet等IT产品。未来,印刷OLED技术有机会同时适用于TV、Monitor、Notebook、Tablet等产品,灵活实现产能流转。

那么印刷显示究竟有什么样的优势和魅力,让全球诸多显示面板龙头企业建立其试验和研发生产线去研究他呢?今天我们来深入剖析一下其特点。

印刷显示制备工艺简单,可适用于各种尺寸产品

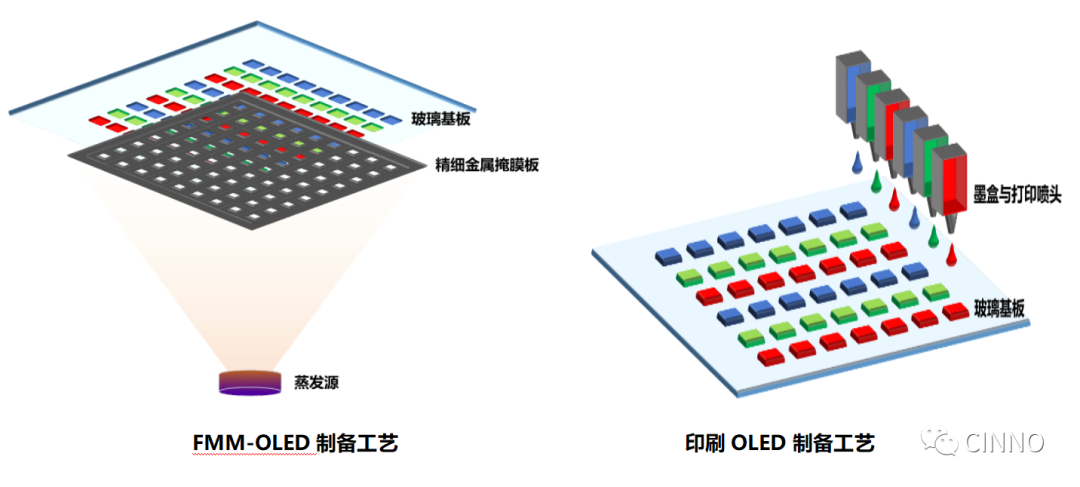

目前,中小尺寸OLED主流技术均为FMM-OLED技术,我国OLED面板企业均采用这一技术路线。对于国内业者来说主要存在国外专利垄断、成本较高和大尺寸难以突破等问题。从技术角度来看,FMM-OLED采用的是真空蒸镀方法,主要是将有机材料加热升华,通过使用高精度的金属掩膜板分别图案化形成红、绿、蓝OLED器件的有机膜层。高精度金属掩膜板需要使用具有极低热变形系数的材料来制作,开孔的尺寸在微米级别,对位精度要求极高,因此成本高昂。同时,重力作用还会导致高精度金属掩膜板形变,任何微小的形变都会对对位和蒸镀区域产生重大的影响,且尺寸越大形变问题越严重,所以大世代线应用难度极高。

与FMM-OLED采用真空蒸镀不同的是,IJP-OLED采用的是喷墨打印技术将有机材料配置成溶液,然后通过高精度的喷头,精准地控制墨滴的体积(皮升级别,10-12L)和喷墨位置,将其打印在预先制备好的基板的像素坑内。真空干燥后形成OLED器件的有机膜层最终形成红、绿、蓝发光单元。可见,印刷OLED技术工艺非常简单,可以像“印刷报纸”一样来印刷显示屏幕,同时不需要昂贵的真空蒸镀机台,也不需昂贵的高精度金属掩膜板,可适用于各种尺寸的产品范围(TV/Monitor/Notebook/Tablet)。

印刷显示产品结构简单,成本竞争力优势明显

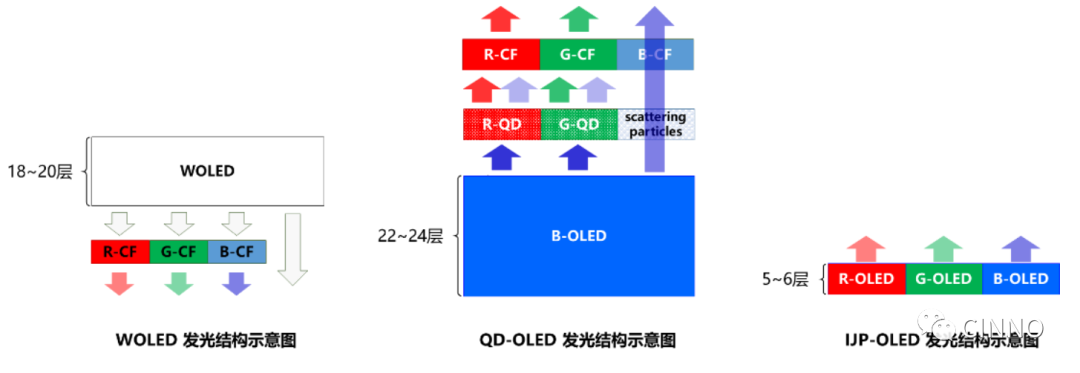

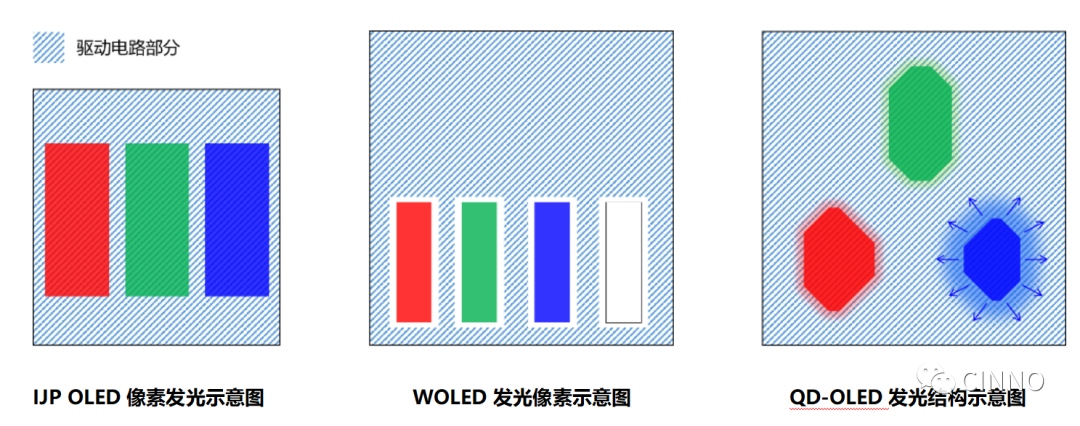

在中大尺寸产品方面,目前全球主流的OLED技术则主要为WOLED和QD-OLED,无论是WOLED还是QD-OLED,其器件结构和发光结构都非常复杂。WOLED和QD-OLED同样采用的是真空蒸镀的方法,并利用金属掩膜板图案化。WOLED是在玻璃基板上形成整面白光OLED器件的有机膜层,然后通过图案化的阳极和彩色滤光片形成白、红、绿、蓝发光单元,其中白光OLED器件需要蒸镀约18-20层。QD-OLED与WOLED不同的是在下玻璃上形成整面多叠OLED器件的有机膜层发出蓝光,然后在上玻璃基板上通过打印的方式图案化的量子点光色转换层和整面封装层,最后搭配图案化的彩色滤光片形成红、绿、蓝发光单元,其中堆叠器件共需要蒸镀约22-24层。

相比之下,印刷OLED仅需要通过喷墨打印的方式形成5-6层有机膜即可形成红、绿、蓝发光单元,器件结构和发光结构都非常简单,材料利用率也高达90%,并且无需复杂的工艺制程与真空蒸镀设备。因此,在中大尺寸显示器应用中,印刷OLED生产预计比WOLED和QD-OLED成本都要低。例如,当在10代线上生产65英寸的电视时,与WOLED和QD-OLED相比,印刷OLED据推算可以将BOM成本降低10%-20%。同时,印刷OLED的竞争力也延伸至中小尺寸显示器市场,与6代线上13.3英寸面板生产中使用的FMM OLED工艺相比,印刷OLED可将BOM成本降低约10%。另外,与WOLED、QD-OLED、FMM-OLED相比,IJP在设备和工厂建设方面的初始投资成本也更低,在生产过程中还具有较低的运营成本。

印刷显示开口率更高,产品有望实现更长寿命

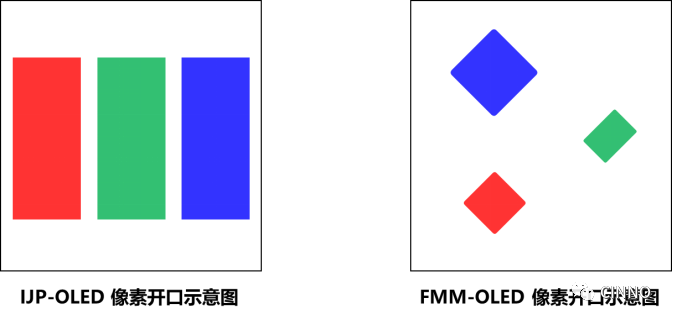

开口率是像素有效的发光区面积与像素整体面积的比率。对于OLED显示来说,开口率越高,在显示相同亮度的条件下,像素OLED器件发光工作时对应的电流密度越小,器件衰减越慢,产品的寿命也就越长。因此,OLED显示需要尽量扩大发光区域面积,提升像素开口率。

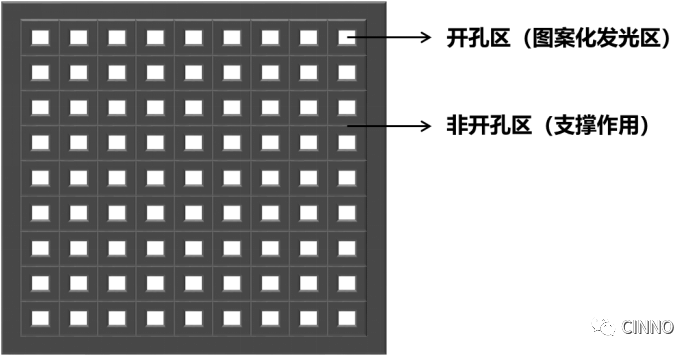

FMM-OLED需要使用高精度金属掩膜板来定义像素的发光区域。高精度金属掩膜板是在整张金属板上在像素发光区对应的位置上进行开孔,在蒸镀EL材料时,EL材料可通开孔区域蒸镀在OLED发光区。而非开孔区域的金属起到支撑作用。前文讲到,高精度金属掩膜板对形变量的要求极高,非开孔区域的金属有一定的宽度要求,如果非开孔区宽度太小,强度受到影响,会引起形变,从而影响图案化工艺流程。因此,随着产品像素密度不断提高,像素总尺寸逐渐缩小,而非开孔区域面积无法缩小,只能减小开孔区域面积。因此高精度金属掩膜板的开孔比例越小,像素的开口率越低。

印刷OLED则无掩膜板限制,可实现更高开口率。因此,针对于像素密度较高的OLED产品而言,印刷OLED技术可实现更高像素开口率,且像素密度越高,像素开口率优势越明显。正如前文所讲,开口率越高,在显示相同亮度的条件下,像素OLED器件发光工作时对应的电流密度越小,器件衰减越慢,所生产出来的产品也就有望实现更长的寿命。

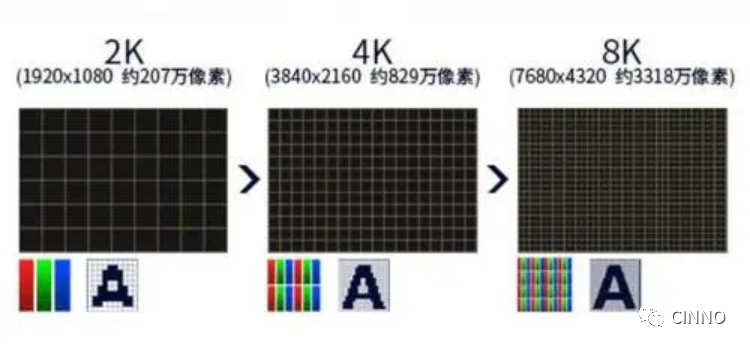

印刷显示PPI优势明显,终端产品呈现澄澈视效

如今,无论是电视、电脑、笔电还是平板电脑都在努力追求更高的分辨率,转瞬间,我们已经从高清升级到了4K超清,甚至8K超清。根据调查显示,显示器的屏幕表现和性能与工作效率及用户体验息息相关。因此,在过去几年,各种显示技术也一直都在升级显示器的技术规格,以增加屏幕的尺寸和提高分辨率,高分辨率已成为中大尺寸产品的主流趋势。

据了解,目前无论是WOLED技术还是QD-OLED技术,均都在提高分辨率方面进行研究。但是,由于WOLED需要白、红、绿、蓝四个子像素,难以实现高PPI。而QD-OLED存在“颜色串扰”问题,以显示纯蓝画面为例,当PPI过高时,底层的蓝光OLED会向四周发光,从而导致了本不应该显示的红、绿像素因受到底层蓝光的激发而发光,因此PPI也难以提升。

相比,印刷OLED由于结构简单,在三种技术中实现高PPI最具有优势。根据TCL华星和JOLED对印刷显示技术的最新研发成果来看,目前在售的21.6英寸的印刷OLED产品PPI已高达204,并已完成274PPI打印无混色、无目视mura的成功验证,超过300PPI的打印技术也正在开发验证中。要知道,目前市场主流尺寸65英寸的8K电视,其PPI仅为136,因此分辨率达到274PPI的终端产品已经是比8K更高清了,而274PPI的高分辨率也为印刷显示应对中小尺寸产品实现了可能。

相比于传统真空蒸镀工艺,印刷显示工艺简单,不需要昂贵的真空蒸镀机台和高精度金属掩膜板,材料利用率可达90%以上,不仅成本优势明显,而且可实现高PPI和更长寿命,因此印刷OLED技术被认为是在全尺寸产品领域突破蒸镀路线的重要技术方式。

编辑:黄飞

-

大尺寸W-OLED、QD-OLED、印刷OLED三种技术路线猜想2022-12-13 2824

-

三星大量投资QD-OLED面板,期望凭借QD-OLED面板来赢得市场的优势2018-10-16 1443

-

三星斥资89亿美元加持QD-OLED产线2018-10-18 3892

-

QD-OLED难推进 疑与三星电子有战略冲突?2019-06-15 3881

-

三星计划8月停止LCD面板产线 转产QD-OLED2019-07-08 4327

-

三星将投资13万亿韩元建设QD-OLED生产线,QD-OLED面板将于2022年量产2019-09-26 3261

-

三星放弃LCD面板生产,转向更强大的QD-OLED面板?2020-08-26 790

-

三星显示将在明年上半年开始向TCL供应QD-OLED面板2020-09-21 913

-

三星未来的主流电视或将采用QD-OLED面板?2020-10-14 891

-

星将开始QD-OLED显示面板试验2020-11-30 1669

-

QD-Mini LED、QNED、QD-OLED三种显示技术对比2022-04-13 8033

-

三星用QD-OLED取代OLED面板,其良品率达75%2022-04-17 2087

-

三星全力减少电视用QD-OLED面板的生产单价2023-02-27 514

-

QD-OLED比OLED电视相比更容易出现老化2023-03-27 1155

-

OLED时代已过去?QD-OLED欲取而代之2023-09-05 2161

全部0条评论

快来发表一下你的评论吧 !