工业机器人的基本构成

电子说

描述

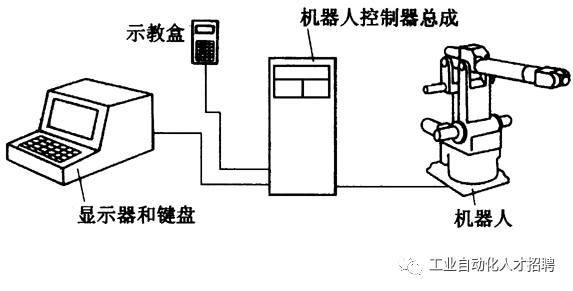

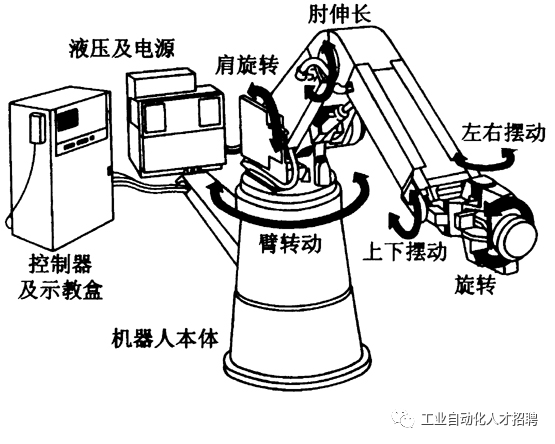

工业机器人的基本构成,可参见图 3 和图 4 。图 3 为一台电动机驱动的工业机器人,图 4 为一台液压驱动的工业机器人。焊接机器人基本上都属于这两类工业机器人,弧焊机器人大多采用电动机驱动机器人,因为焊枪重量一般都在 10kg 以内。点焊机器人由于焊钳重量都超过 35kg 。也有采用液压驱动方式的,因为液压驱动机器人抓重能力大,但大多数点焊机器人仍是采用大功率伺服电动机驱动,因它成本较低,系统紧凑。工业机器人是由机械手、控制器、驱动器和示教盒 4 个基本部分构成。对于电动机驱动机器人,控制器和驱动器一般装在一个控制箱内,而液压驱动机器人,液压驱动源单独成一个部件,现分别简述如下:

(1) 机械手 机器人机械手又称操作机,是机器人的操作部分,由它直接带动末端操作器 ( 如焊枪飞点焊钳 ) 实现各种运动和操作,它的结构形式多种多样,完全根据任务需要而定,其追求的目标是高精度、高速度、高灵活性、大工作空间和模块化。现在工业机器人机械手的主要结构形式有如下 3 种:

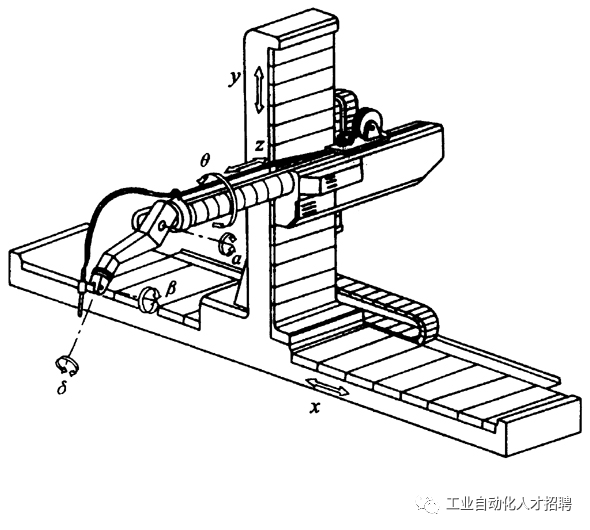

- 机床式 这种机械手结构类似机床。其达到空间位置的 3 个运动 (x \\ y \ z) 是由直线运动构成,其末端操作器的姿态由旋转运动构成,如图 5 所示,这种形式的机械手优点是运动学模型简单,控制精度容易提高;缺点是机构较庞大,占地面积大、工作空间小。简易和专用焊接机器人常采用这种形式。

图 3 电动机驱动工业机器人

图 4 液压机驱动工业机器人

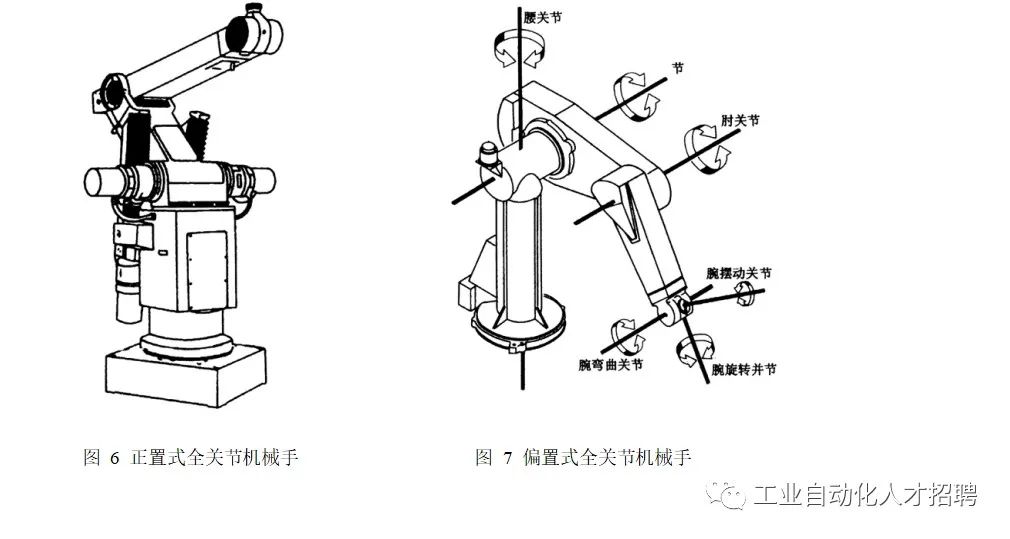

- 全关节式 这种机械手的结构类似人的腰部和手部,其位置和姿态全部由旋转运动实现,图 6 为正置式全关节机械手,图 7 为偏置式全关节机械手。这是工业机器人机械手最普遍的结构形式。其特点是机构紧凑、灵活性好、占地面积小、工作空间大,缺点是精度高、控制难度大。偏置式与正置式的区别是手腕关节置于小臂的外侧或小臂活动范围,但其运动学模型要复杂一些。目前焊接机器人主要采用全关节式机械手。

图 5 机床式机械手

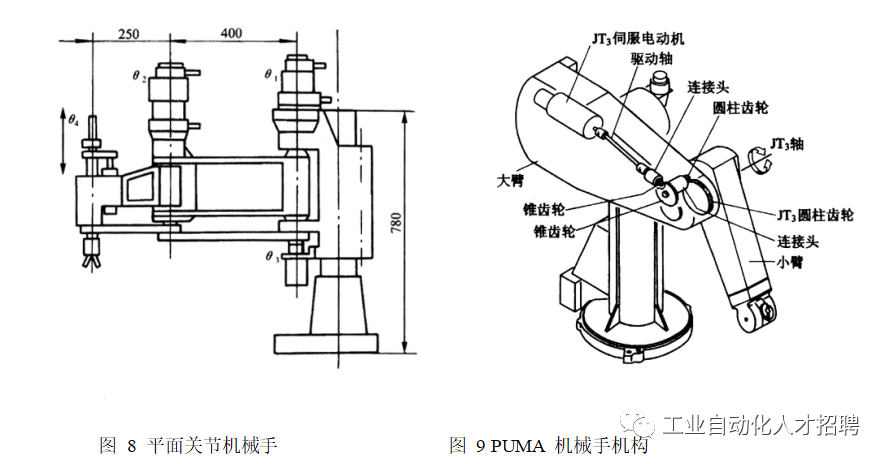

- 平面关节式 这种机械手的机构特点是上下运动由直线运动构成,其他运动均由旋转运动构成。这种结构在垂直方向刚度大,水平方向又十分灵活,较适合以插装为主的装配作业,所以被装配机器人广泛采用,又称为 SCARA 型机械手,如图 8 所示。 机器人机械手的具体结构虽然多种多样,但都是由常用的机构组合而成。现以美国 PUMA 机械手为例来简述其内部机构,见图 9 。它是由机座、大臂、小臂、手腕 4 部分构成,机座与大臂、大臂与小臂、小臂与手腕有 3 个旋转关节,以保证达到工作空间的任意位置,手腕中又有 3 个旋转关节:腕转、腕曲、腕摆, 以实现末端操作器的任意空间姿态。手腕的端部为一法兰, 以连接末端操作器。 每个关节都由一台伺服电动机驱动, PUMA 机械手是采用齿轮减速、杆传动,但不同厂家采用的机构不尽相同,减速机构常用的是 4 种方式:齿轮、谐波减速器、滚珠丝杠、蜗轮蜗杆。传动方式有杆传动、链条传动、齿轮传动等。其技术关键是要保证传动双向无间隙 (即正反传动均无间隙 ) ,这是机器人精度的机械保证,当然还要求效率高,机构紧凑。

(2) 驱动器 由于焊接机器人大多采用伺服电动机驱动,这里只介绍这类驱动器。工业机器人目前采用的电动机驱动器可分为 4 类:

- 步进电动机驱动器 它采用步进电动机,特别是细分步进电动机为驱动源,由于这类系统一般都是开环控制,因此大多用于焙席较低的经济型工业机 9S 人。

- 直流伺服电动机系统 它采用直流伺服电动机系统,由于它能实现位置、速度、加速度 3 个闭环控制。精度高、变速范围大、动态性能好。因此,是目前工业机器人的主要驱动方式。

- 交流电动机伺服系统驱动器 它采用交流伺服电动机系统,这种系统具有直流伺服系统的全部优点,而且取消了换相炭刷,不需要定期更换碳刷,大大延长了机器人的维修周期。因此,正在机器人中推广采用。

- 直接驱动电动机驱动器 这是最新发展的机器人驱动器,直接驱动电动机有大于 1 万的调速比,在低速下仍能输出稳定的功率和高的动态品质,在机械手上可直接驱动关节,取消了减速机构,简化了机构又提高了效率,是机器人驱动的发展方向,美国的 Adapt 机器人是直接驱动机器人。 工业机器人的驱动器布置都采用一个关节一个驱动器。一个驱动器的基本组成为:电源、功率放大板、伺服控制板、电机、测角器、测速器和制动器。它的功能不仅能提供足够的功率驱动机械手各关节,而且要实现快速而频繁起停,精确地到位和运动。因此必须采用位置闭环、速度闭环、加速度闭环。为了保护电动机和威廉希尔官方网站 ,还要有电流闭环。为适应机器人的频繁起停和高的动态品质要求,一般都采用低惯量电动机,因此,机器人的驱动器是一个要求很高的驱动系统。

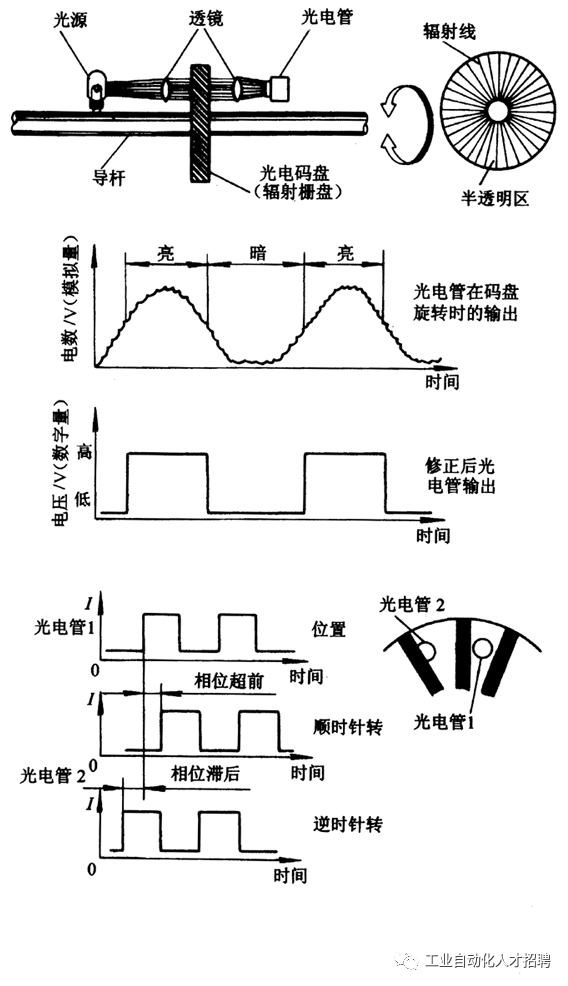

为了实现上述 3 个运动闭环,在机械手驱动器中都装有高精度测角、测速传感器。测速传感器一般都采用测速发电机,测角传感器一般都采用精密电位计或光电码盘,尤其是光电码盘。图 10 是它的原理图。光电码盘与电动机同轴安装,在电动机旋转时,带有细分刻槽的码盘同速旋转,固定光源射向光电管的光束则时通时断,因而输出电脉冲。实际的码盘是输出两路脉冲,由于在码盘内布置了两对光电管,它们之间有一定角度差,因此两路脉冲也有固定的相位差,电动机正反转时,其输出脉冲的相位差不同,从而可判断电动机的旋转方向。机器个以上脉冲。

(3) 控制器 机器人控制器是机器人的核心部件,它实施机器人的全部信息处理和对机械手的运动控制。

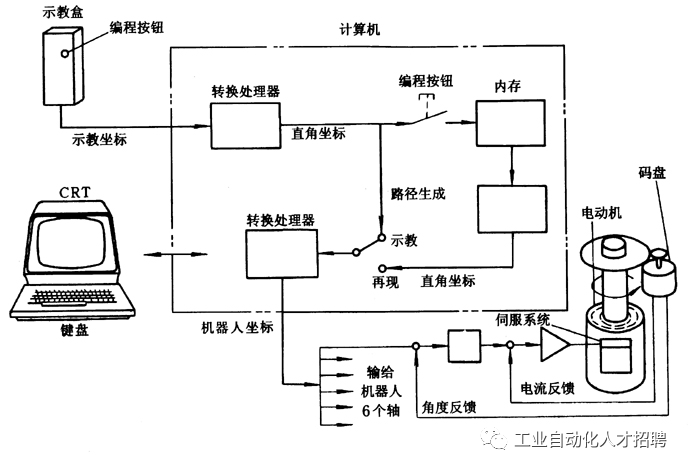

图 11 是控制器的工作原理图。

工业机器人控制器大多采用二级计算机结构,虚线框内为第一级计算机,它的任务是规划和管理。机器人在示教状态时,接受示教系统送来的各示教点位置和姿态信息、运动参数和工艺参数,并通过计算把各点的示教 ( 关节 ) 坐标值转换成直角坐标值,存入计算机内存。

图 10 光电码盘原理图

图 11 控制器工作原理图

机器人在再现状态时,从内存中逐点取出其位置和姿态坐标值,按一定的时间节拍 ( 又称采样周期 ) 对它进行圆弧或直线插补运算,算出各插补点的位置和姿态坐标值,这就是路径规划生成。然后逐点的把各插补点的位置和姿态坐标值转换成关节坐标值,分送至各个关节。这就是第一级计算机的规划全过程。 第二级计算机是执行计算机,它的任务是进行伺服电动机闭环控制。它接收了第一级计算机送来的各关节下一步预期达到的位置和姿态后,又做一次均匀细分,以求运动轨迹更为平滑。然后将各关节的下一细步期望值逐点送给驱动电动机,同时检测光电码盘信号,直到其准确到位。

以上均为实时过程,上述大量运算都必须在控制过程中完成。以 PUMA 机器人控制器为例第一级计算机的采样周期为 28ms ,即每 28ms 向第二级计算机送一次各关节的下一步位置和姿态的关节坐标,第二级计算机又将各关节值等分 30 细步,每 0.875ms 向各关节送一次关节坐标值。

(4) 示教盒 示教盒是人对机器人示教的人机交互接口,目前人对机器人示教有 3 种方式:

- 手把手示教 又称全程示教,即由人握住机器人机械臂末端,带动机器人按实际任务操作一遍。在此过程中,机器人控制器的计算机逐点记下各关节的位置和姿态值,而不作坐标转换,再现时,再逐点取出,这种示教方式需要很大的计算机内存、而且由于机构的阻力,示教精度不可能很高。目前只用在喷漆、喷涂机器人上。

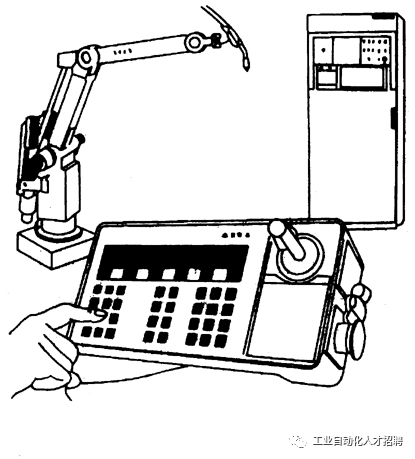

- 示教盒示教 即由人通过示教盒操纵机器人进行示教,这是最常用的机器人示教方式,目前焊接机器人都采用这种方式。

- 离线编程示教 即无需人操作机器人进行现场示教,而可根据图样,在计算机上进行编程,然后输给机器人控制器。它具有不占机器人工时,便于优化和更为安全的优点,所以是今后发展的方向。

图 12 为 ESAB 焊接机器人的示教盒,它通过电缆与控制箱连接,人可以手持示教盒在工件附近最直观的位置进行示教。示教盒本身是一台专用计算机,它不断扫描盒上的功能和数字键、操纵杆,并把信息和命令送给控制器。各厂家的机器人示教盒都不相同,但其追求的目标都是为方便操作者。

图 12 焊接机器人的示教盒

示教盒上的按键主要有 3 类:

- 示教功能键 如示教/再现、存入删除修改、检查、回零、直线插补、圆弧插补等,为示教编程用。

- 运动功能键 如刀向动、 y 向动、 z 向动、正/反向动、 1 ~ 6 关节转动等,为操纵机器人示教用。

- 参数设定键 如各轴速度设定、焊接参数设定、摆动参数设定等。

-

什么是工业机器人2015-01-19 0

-

如何系统性地学习工业机器人技术?2016-03-06 0

-

工业机器人的技术原理2018-11-23 0

-

机器人的定义是什么?工业机器人的应用有哪些?2021-07-05 0

-

工业机器人的构成及适用性2017-09-20 806

-

浅析工业机器人的构成成分2018-11-13 3175

-

工业机器人的构成_工业机器人的分类2020-03-28 5785

-

工业机器人的构成和分类2022-07-07 2107

-

浅谈工业机器人构成、分类、工作原理2022-09-27 1614

-

工业机器人基本构成及分类2022-12-30 1576

-

工业机器人的构成与分类2023-02-02 1843

-

关于工业机器人的构成和分类2023-03-24 929

-

工业机器人构成、分类和工作原理2023-03-24 1284

-

工业机器人的构成、分类、工作原理2023-04-20 1088

-

工业机器人构成及工作原理2023-05-19 3040

全部0条评论

快来发表一下你的评论吧 !