预锂化功能隔膜实现长循环高能锂离子电池

描述

研究背景

在高能量密度的锂离子电池中,硅基(如Si或SiOx,x≈1)负极材料与富镍层状氧化物正极材料(如LiNi0.8Co0.1Mn0.1O2,缩写为NCM811)显示出实现高能 LIB 的前景。在实际的硅负极基锂离子体系中,正极锂离子在初始形成过程中并没有完全被负极所容纳。相反,大量的锂离子在负极上产生固体电解质间相(SEI)。

在循环过程中,由于SiOx粒子的体积变化,导致SEI的局部断裂和重构,也会发生持续的Li+损失,加速了电池性能的衰减、老化,甚至失效。通过引入过量的锂进入负极/正极,以补偿电池形成和循环过程中正极锂的损失。例如,直接接触负极预锂化(DCAP),通过与锂金属(锂箔或稳定的锂金属粉末(SLMP))或其他含锂的还原剂(如锂多环芳烃(Li-PAHs))发生化学反应,已被提出同时解决锂损失和SEI问题。

另一种策略被称为正极辅助预锂化(CAP),它采用了富含锂的添加剂或过锂化的活性材料,在正极侧建立一个锂储层。在初始电荷(形成)过程中,储存的锂离子通过正极添加剂的分解被释放出来,但是添加剂分解会形成导电性差的残基或空隙,导致正极电荷转移受阻,正极结构退化。

此外,富锂添加剂通常具有强碱度和空气稳定性差,容易导致正极浆液凝胶化,不符合富镍层状氧化物正极的实际生产要求。为了避免枝晶在局部过锂化区域的形成和演化,要求预锂化剂均匀地分散在正极材料中。

成果简介

近日,中科院化学所的郭玉国研究员与辛森研究员本文提出了一种新的预锂化方法,设计了一种功能化的预锂化隔膜(FSP),FSP法通过在隔膜上应用预锂化试剂,避免了在正极浆液中引入高碱性物质,从而降低了浆液凝胶化的风险,并保护了正极电极不被破坏。该方法高度适应电极制备、电池制造和形成,能够通过简单地调节电池电压,不仅补充正极锂损失,而且再吸收负极锂来抑制局部过锂化和枝晶形成。通过使用功能隔膜,将硅基负极和高镍层状氧化物正极配对的 3Ah 锂离子袋电池显示出>330Whkg−1,并大大提高了循环性能。

研究亮点

设计了一种功能性的预锂化隔膜 FSP。

避免了在正极浆液中引入高碱性物质,从而降低了浆液凝胶化的风险,并保护了正极电极不被破坏。

高度适应电极制备、电池制造和形成,能够通过简单地调节电池电压,不仅补充正极锂损失,而且再吸收负极锂来抑制局部过锂化和枝晶形成。

将硅基负极和高镍层状氧化物正极配对的 3Ah 锂离子袋电池显示出大于330Whkg−1 的优异循环性能。

图文导读

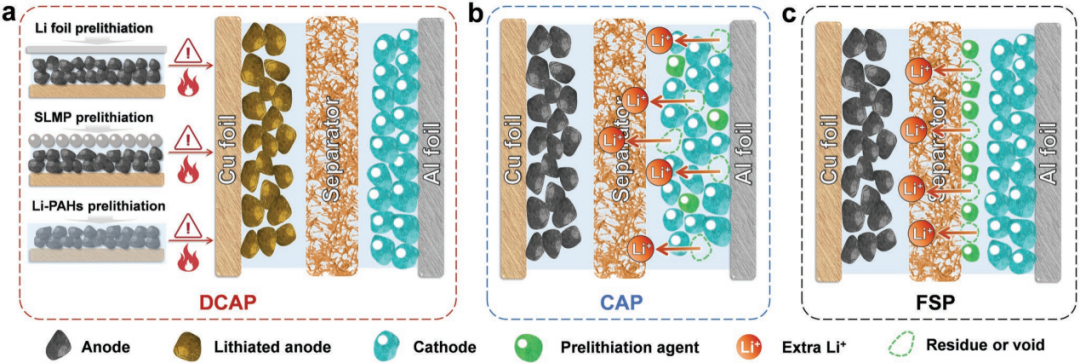

针对LIB更长寿命和健康运行,提出了(电)化学制备,引入过量的锂(进入负极/正极),以补偿电池形成和循环过程中正极锂的损失。例如,直接接触负极预锂化(DCAP),通过使负极与锂金属(锂箔或稳定锂金属粉末(SLMP))或其他含锂还原剂(如锂多环芳烃(锂-PAHs))化学反应,被提出同时解决锂损耗和SEI问题,如图1a所示。另一种策略,被称为正极辅助预锂化(CAP),加入了富含锂的添加剂或过锂化的活性材料,在正极侧建立一个锂储层(图1b)。

在初始电荷(形成)过程中,储存的锂离子通过正极添加剂的分解被释放出来。与DCAP相比,CAP方法具有更高的安全性,然而,添加剂分解会形成导电性差的残基或空隙,导致正极电荷转移受阻,正极结构退化。此外,富锂添加剂通常具有强碱度和空气稳定性差,容易导致正极浆液凝胶化,不符合富镍层状氧化物正极的实际生产要求。为了避免枝晶在局部过锂化区域的形成和演化,要求预锂化剂均匀地分散在正极材料中。然而,正极浆液的凝胶化使得由层状氧化颗粒、预盐剂、粘结剂和碳组成的四元阴极混合物在微尺度上难以保持均匀性。

为了解决上述问题,作者提出了一种新的预锂化方法,即功能隔膜预锂化FSP,见图1c。在之前的工作中,传统的聚丙烯/聚乙烯层制成的LIB隔膜通过功能剂或基团进行修饰,以提高其对电极/电解质的化学稳定性,以及导致潜在的机械故障或热滥用的安全危害。FSP法通过在隔膜上应用预锂化试剂,避免了在正极浆液中引入高碱性物质,从而降低了浆液凝胶化的风险,并保护了正极电极不被破坏。

图1. 三种预锂化策略的示意图:a)锂箔、SLMP或Li-PAHs的DCAP(额外的锂离子从 预锂化负极中释放出来),b)通过富锂或过锂化的正极添加剂(从添加剂的混合正极释放额外的锂+离子)。c)FSP的功能隔膜(额外的锂离子从预锂化剂涂层的隔膜中释放出来)。

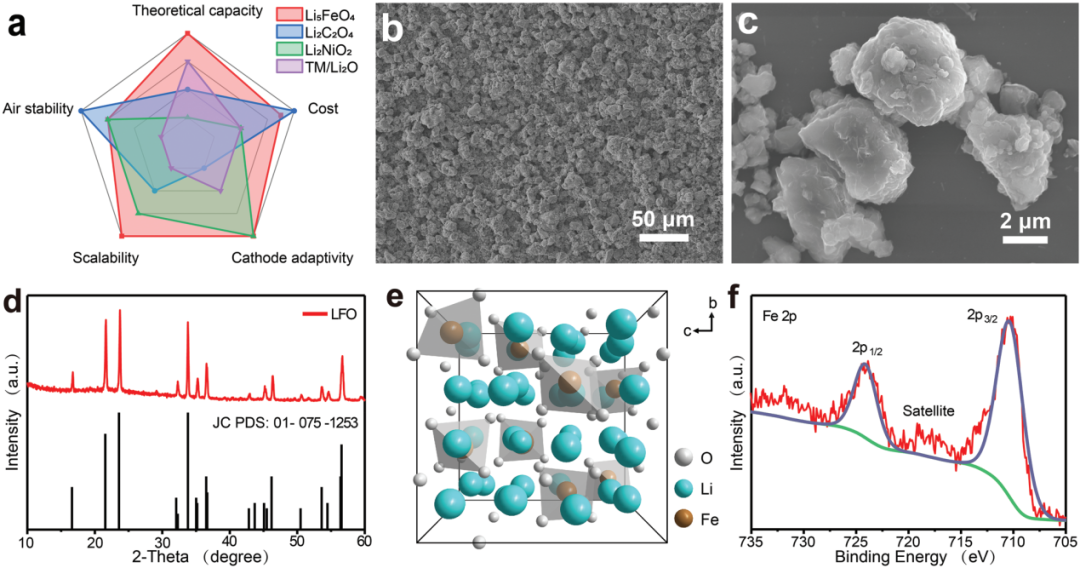

反萤石Li5FeO4(LFO)具有较高的理论容量(基于5电子氧化还原反应的867mAhg−1)、分解电压低(与富镍层状氧化物阴极相匹配)、材料成本低(图2a)。LFO是通过一个简单的固态反应合成的。在涂覆在隔膜上之前,采用高能球磨工艺进一步将LFO的平均粒径减小到≈3µm(图2b,c)。无杂质的反萤石正交结构与LFO的标准x射线衍射(XRD)模式精确匹配(图2d)。参照图2e,LFO的晶体结构属于Pbca的空间群,Pbca是立方氧化锂的衍生物,一个锂离子被一个Fe(III)离子和两个Li+空位取代。

边缘共享的FeO4和LiO4四面体形成了一个刚性框架,允许通过间隙八面体和四面体位置存储和充分提取大量的锂离子。图2f显示了从新制备的LFO中收集的x射线光电子能谱(XPS)数据,显示了Fe(III)和表面晶格O共存,作为相纯LFO的指示。

图2. 所制备的LFO的材料表征结果:a)一种比较LFO与其他预锂化试剂的电池相关参数的雷达图,b) SEM和c)球磨LFO的放大SEM图像((b)的插图显示球磨前煅烧的LFO粉)。d)新制备的LFO和标准卡的XRD模式,e)LFO的典型晶体结构。f)新制备的LFO的XPS Fe 2p光谱。

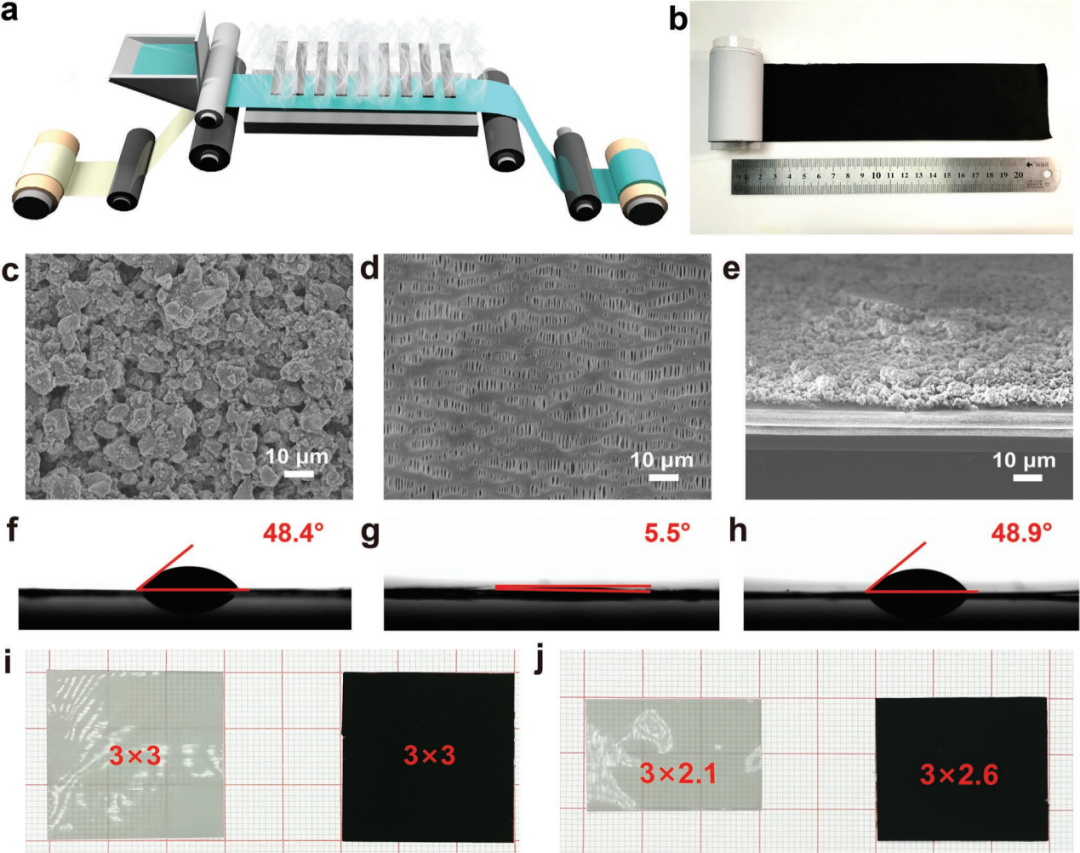

FSP方法不是将LFO混合到正极浆液中,而是采用LFO装饰的功能隔膜(LFO-FS)作为额外的Li源,通过工业自适应的扩散涂层工艺(图3a),在传统聚合物隔膜(CPS,Celgard,LLC)的一侧应用了一层LFO/碳/粘合剂混合物。生成功能隔膜(图3b)。根据扫描电镜(SEM)图像,功能隔膜显示LFO涂层侧为粗糙和颗粒状形态(图3c),另一边为多孔形态,浆液中没有任何可见颗粒(图3d)。

LFO-FS的横截面显示出涂层的厚度高度一致(图3e)。由于具有较高的表面粗糙度,功能隔膜对传统碳酸盐电解质的润湿性明显提高。如图3f-h所示,从LFO涂层侧测量的接触角为5.5°,远低于从空白侧(48.9°)或未涂层分离器(48.4°)测量的接触角。LFO-FS在150°C 2小时下放置后的尺寸收缩比CPS小56%(图3i和2j)。通过力学表征,研究了LFO-FS的应力-应变响应和剥离强度(图S14,支持信息)。与CPS相比,LFO-FS保持了水平和垂直方向的载荷力。此外,在剥离实验中,胶带上没有发现粉末残留,说明涂层与分离器之间有较强的粘附着力。

图3:功能隔膜的制备及理化性质:a)显示LFO-FS的工业制造示意图,b)光学图像显示所制作的FPS缠绕在聚对苯二甲酸乙二醇酯卷筒上,c,d)俯视图SEM图像显示LFO-FS的LFO涂层和空白面,e)LFO-FS的横截面扫描电镜图像,f) CPS的接触角,g)LFO涂层面,h)LFO-FS的空白面,以及i,j)CPS和LFO-FS的热收缩行为。

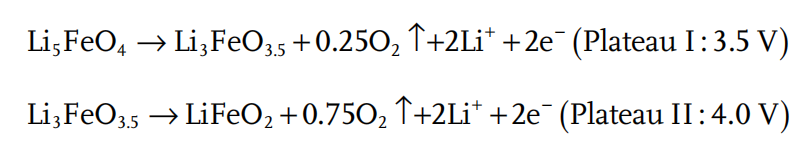

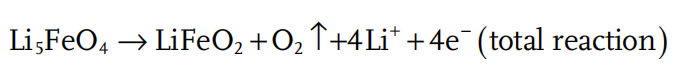

为了研究LFO在全充放电循环中的结构演化,将Li||LFO半细胞与LFO阴极组装,并从细胞中收集原位XRD模式(电压范围:1.0-4.3V vs Li+/Li,速率:0.05 C,1 C = 867 mA gLFO−1)。参考图4a。电池中的电荷(Li+提取)过程在3.5和4.0 V时显示出两个明显的平台,这与Zhan等报道的从LFO中逐步提取Li+很吻合。

在初始电荷过程中,XRD图显示出典型的LFO正交晶结构。在3.5 V的第一个平台上,岩盐相开始出现无序,随着从LFO中连续提取两个锂离子,斜交晶相逐渐衰减。第二个平台(4.0 V)对应于从LFO中提取另外两个Li离子,在此过程中,斜交相逐渐消失,只留下无序岩盐相(α-LiFeO2)的特征信号。由于Li+扩散途径受阻,α-LiFeO2没有表现出Li脱插能力,特别是在微尺度上因此,在两个平台上的Li脱插层反应描述如下:

总的反应是:

图4b总结了不同速率下的Li||LFO细胞的初始电荷曲线。虽然有报道称LFO的电导率较低,但将充电率从0.02提高到0.1 C并没有显著降低其比容量。在较高的速率下,在第一个平台处的电压滞后变大,因此两个平台之间的电压差变得不那么明显。结果表明,在第一个高原的锂脱层动力学比第二个高原更缓慢。

在Li的半细胞中也研究了LFO-FS的电化学性质,将LFO包覆侧附着在铝箔上(Li||LFO-FS|Al),如图4c,Li||LFO-FS|Al细胞提供初始电荷容量701mAh g−1(电压范围:2.0-4.3V vs Li+/Li,倍率:0.04 C),这对应于上述4个锂离子的提取(提取4个锂离子的理论容量为693mAhg−1,提取5个锂离子的理论容量为867mAhg−1)。在初始放电的截止电压设置为1.0 V的情况下,Li||LFO-FS|Al电池提供了400mAhg−1的可逆容量(图4c)。然而,根据图3c和图4d中的dQ/dV曲线,在电压>为2.75V时,几乎没有输出容量。

在1.0-4.3V电压范围内测试(图4e),Li||LFOFS|Al电池在第一个周期中保留57.1%的电荷容量,在接下来的循环中保留>95%的电荷容量。放电截止电压为2.8V(图4f),电池的容量保留在第一个循环中显著下降到1.7%,在随后的循环中进一步下降到≈0%,表明高度不可逆的Li脱插电化学。

对于预锂材料来说,首选接近100%的高不可逆容量,因为它在形成过程中释放所有活性锂离子,以获得电池的最大能量输出。放电过程的低截止电压为2.8 V,可以适应各种阴极材料的使用,包括LiCoO2、LiNixCoyMn1-x-yO2和LiMn2O4。

通过轻微降低放电的截止电压,LFO层可以可逆地从负极吸收一些锂离子,这有利于抑制负极上的过锂化和枝晶形成。可以通过根据负极的Li+补充要求,改变LFO浆液的固体含量或叶片涂层间隙来调整LFO涂层的厚度。功能隔膜的面积比容量(在0.15-0.35mAh cm−2范围内)几乎随面积的增加呈线性增加,被涂覆的LFO层的厚度(图4g)。

对于实际的锂离子电池,功能隔膜的可定制的预锂化能力可以提高灵活性和自适应性,以满足不同负极活性材料和不同活性材料面积质量负载、电极厚度和库仑效率的负极的Li补偿要求。

图4.LFO和LFO-FS的Li+/Li的电化学对比:a)原位XRD模式显示了LFO在初始充放电周期中的结构演变,左图显示了电池电压作为时间的函数,这与右边的衍射模式一致。b)不同Li||LFO速率下的初始电荷分布。c)Li||LFO-FS|Al半细胞在第一个周期的电静电充放电曲线。d)差分容量作为Li||LFO-FS|Al电池初始放电的电压(dQ/dV与V)的函数。Li||LFO-FS|Al电池在最初5个周期内的电流静电充放电曲线(电压窗口:e)1.0-4.3V;f)2.8-4.3V)。g)面积比容量作为涂层厚度的函数。

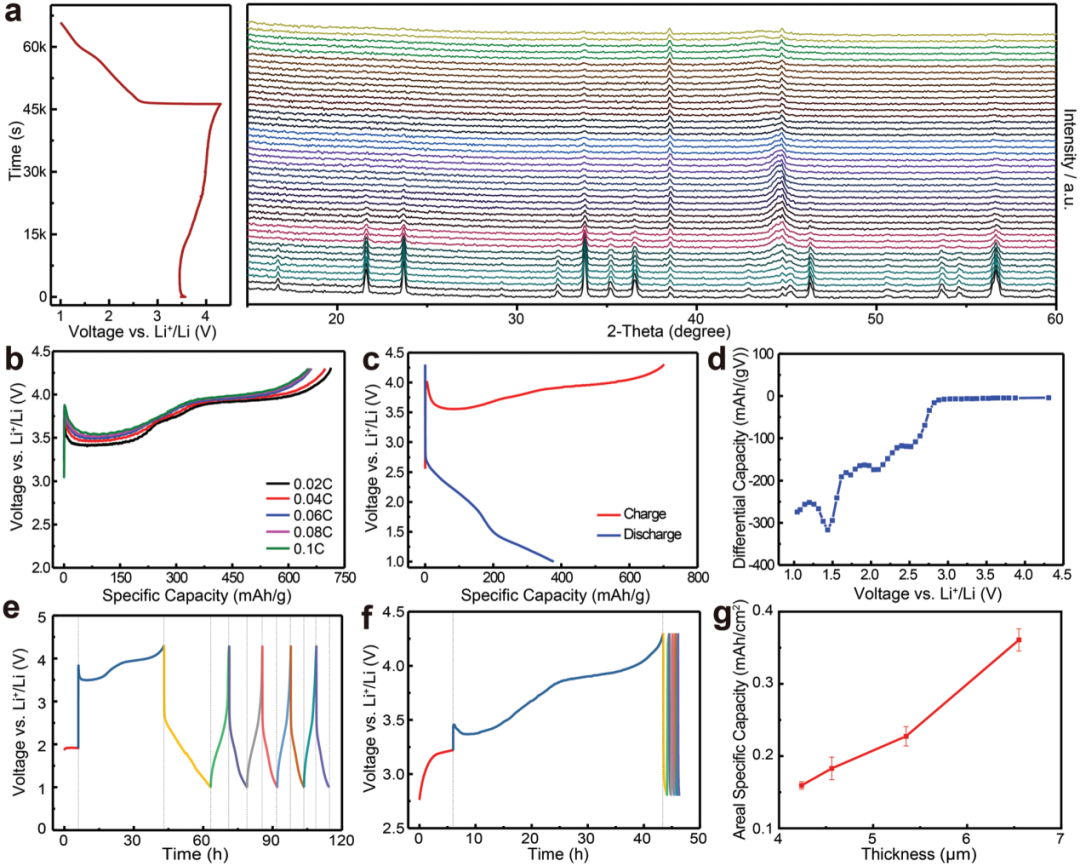

图5a显示了由NCM811正极和SiOx/石墨(SiOx/G)负极组成的LIB中的典型FSP过程。LFO涂层的功能隔板由两个电极夹住,LFO侧面向NCM811正极,空白侧面向SiOx/石墨(SiOx/G)负极。在初始电荷(形成)过程中,从NCM811正极中提取的锂离子作为SiOx/G负极锂化的活性锂的主要来源,在隔膜上的LFO则作为一个额外的锂储层来补偿正极锂的损失。

在预锂化反应中,LFO侧与正极表面紧密相连,使来自外部威廉希尔官方网站

的电子可以通过正极层并注入LFO侧。另一方面,连接在负极侧的空白侧可防止电池内部短路。为验证LFO的预锂化功能,我们用LFO-FS制备了Li||NCM811半细胞。在对照实验中,半电池用CPS组装,并使用LFO-混合的NCM811(NCM811/LFO)正极极或裸的NCM811正极。

对电池进行了恒流充放电测试(电压范围:3.0-4.3VvsLi+/Li;速率:0.1 C),结果在图5b中。Li|LFO-FS|NCM811电池和Li|CPS|NCM811/LFO电池均比Li|CPS|NCM811电池具有更高的电荷容量,这证明了LFO的额外容量贡献。然而,Li|CPS|NCM811/LFO电池提供了最低的初始放电容量。根据图5c中的电化学阻抗光谱(EIS)光谱,Li|CPS|NCM811/ LFO电池在循环前后均比Li|LFO-FS|NCM811细胞表现出更高的电荷转移电阻。

如上所述,在NCM811浆料中引入强碱性LFO会导致粘合剂失效和浆料凝胶化,并导致颗粒间接触不良和较大的电荷转移电阻。因此,NCM811/LFO正极在半电池中表现出较差的存储性能和较低的可逆性容量。

为了研究LFO-FS对Li存储电化学的影响,我们用LFO-FS和CPS组装了NCM811||SiOx/G全电池(作为对照)。根据图S18中的EIS数据,支持信息、两种电池的欧姆电阻(Rohm)和电荷转移电阻(Rct)都有细微的差异,说明LFO涂层没有显著改变电荷转移特性。图5d,e比较了两个电池的初始充放电曲线和循环性能(电压范围:2.5-4.3V,速率:0.1 C)。在初始放电过程中,NCM811|LFO-FS|SiOx/G电池的可逆容量为196mAhg−1,比NCM811|CPS|SiOx/G电池(137mAhg−1)的可逆容量高43%。

此外,NCM811|LFO-FS|SiOx/G电池在100个循环后保持了163mAhg−1(速率:0.5 C),比NCM811|CPS|SiOx/G电池(111mAhg−1)高46%。据报道,过渡金属(TM)离子从正极到负极的交叉是LIB稳定运行的一个不利因素,因为TM掺入SEI可能会导致电池容量减弱。由于LFO在初始电荷过程中不可逆地分解,我们拆卸了一个循环的NCM811|LFO-FS|SiOx/G电池,并通过在SiOx/G阳极上进行XPS和EDS来评估潜在的Fe交叉。XPS Fe 2p谱没有显示任何明显的峰值,EDS数据在负极表面没有显示Fe信号。

上述结果表明,与隔膜的铁交叉可以忽略不计。为了验证功能分离器的实用性,按照常规制造工艺,采用LFO-FS和CPS进行3-Ah NCM811||SiOx/G软包电池组装(图5f)。在初始放电过程中,NCM811|LFO-FS|SiOx/G软包电池可逆地提供的总容量为2.91 Ah(图4g),比对照细胞(2.76 Ah)高出约5%。3-Ah NCM811|LFO-FS|SiOx/G软包电池能够输出330Whkg−1的特定能量,使其成为高能存储应用的一个有吸引力的选择。

图5. 基于LFO-FS的全电池的原理图和电化学性能:a)原理图显示了一个LIB中典型的FSP过程,b)Li|CPS|NCM811、Li|LFO-FS|NCM811和Li|CPS|NCM811/LFO半电池的初始充放电,循环前后收集的Li|LFO-FS|NCM811和Li|CPS|NCM811/LFO半细胞的c) EIS光谱,d)初始充放电曲线和e)NCM811|LFOFS|SiOx/G和NCM811|CPS|SiOx/G全电池的循环性能,f)NCM811|LFO-FS|SiOx/G和NCM811|CPS|SiOx/G袋细胞的初始充放电图(插入的光学图像为制备的袋细胞)。

总结与展望

综上所述,提出了一种功能性预锂化隔膜来补偿负极锂损耗,使高能锂离子电池具有长循环寿命。反萤石-LFO作为预锂剂涂敷在隔膜的一侧,通过附着到正极,在初始形成过程中通过四电子氧化还原反应提供大的不可逆容量701mAhg−1。使用功能隔膜,NCM811||SiOx/G全电池的可逆容量提高了>40%,使3 Ah软包电池的比能量为330Whkg−1,以满足电动汽车的里程需求。功能隔膜的预处理与当前的LIB制造兼容,对电池的形成和运行没有不利影响。可调整预锂化试剂在隔膜上的面积质量载荷(面积容量),以与不同LIB负极的Li+补充能力精确匹配。

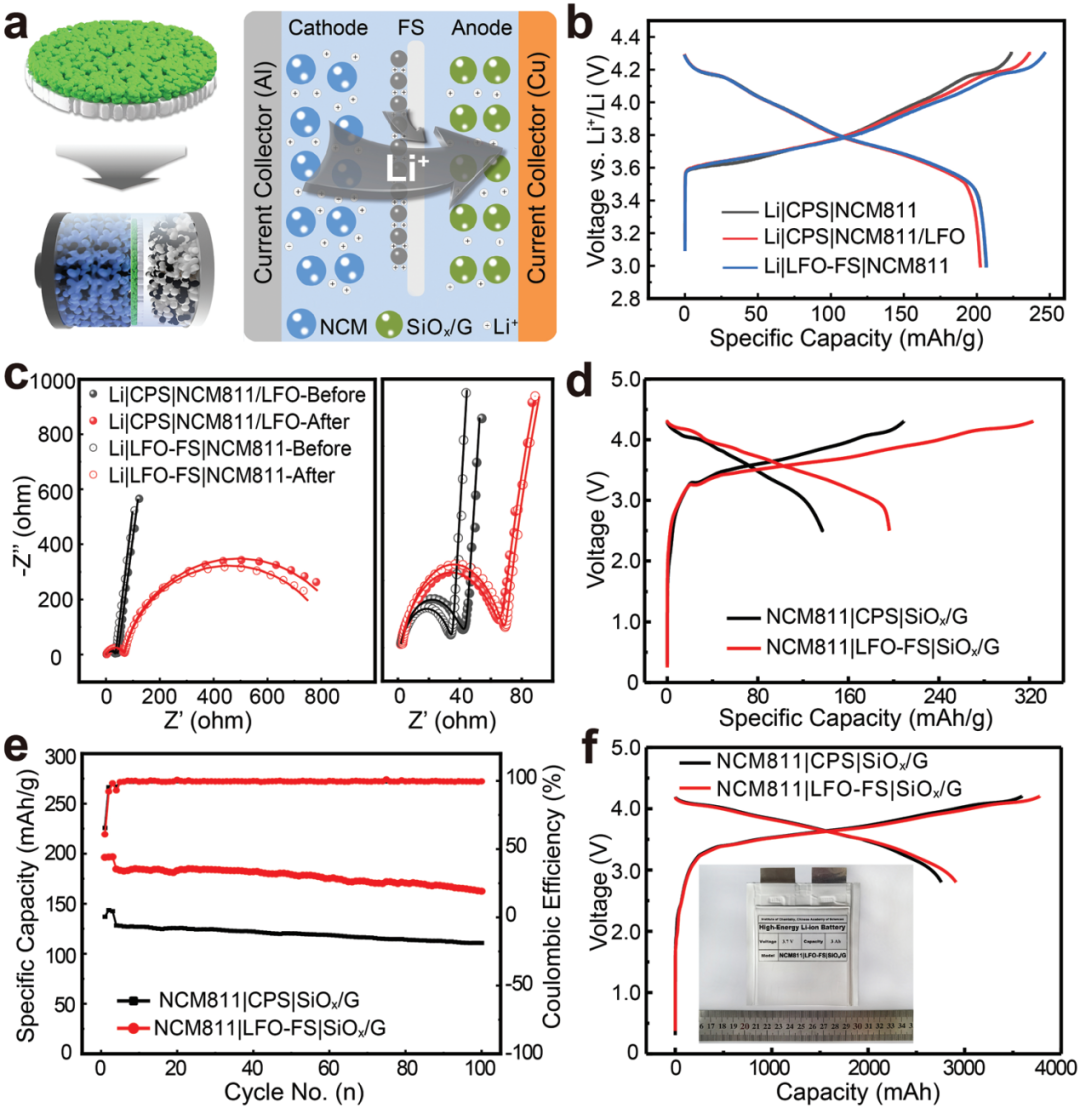

特别是,LFO的功能隔膜在电压大于2.8V时几乎没有显示出任何放电容量,因此它可以适应使用各种正极-负极组合。在较低的放电截止电压下,隔膜恢复了一定的锂插入能力,从而在局部过锂的情况下防止负极上形成枝晶。通过在LFO的隔膜上进行适当的设计,可以实现一个快速检测和响应早期树突形成的智能功能隔膜,例如,通过在隔膜的负极面侧涂上一层枝晶响应材料(如磷或与金属锂发生化学反应的材料),然后覆盖绝缘层,通过隔膜的任何枝晶都可以与响应层反应,引起电压波动,这可以被电池管理系统(BMS)识别,如图6 所示。对电压波动的精确检测将有助于提醒负极过锂化区域的树突形成,从而使BMS可以放电电池(例如,低于Li+/Li的2.8V),以电化学溶解树突。该领域的更多努力将有助于创造一种安全、可持续的高能可充电锂离子电池。

图6.结合LFO预沉积层和枝晶响应层的智能功能分离器。

审核编辑:刘清

-

锂离子电池的类型2013-05-17 0

-

聚合物锂离子电池的构成2013-06-06 0

-

锂离子电池的性能2013-06-13 0

-

锂离子电池和锂电池的区别2015-12-28 0

-

锂空气电池未来或击败锂离子电池2018-10-09 0

-

锂离子动力电池隔膜浅谈2018-10-10 0

-

锂离子电池简介2020-11-03 0

-

锂离子电池的预锂化技术2021-04-20 0

-

锂离子电池循环寿命影响因素及预测2021-04-22 0

-

锂离子电池原理2009-08-23 2297

-

锂离子电池隔膜材料2009-10-22 808

-

锂离子电池隔膜失效分析2016-12-05 1560

-

锂离子电池隔膜的作用和对隔膜的要求及锂电池隔膜和铝塑膜的介绍2017-09-18 6530

-

解读预锂化对全电池循环稳定性的影响2022-12-19 1471

-

不同隔膜对锂离子电池性能的影响2023-03-29 2612

全部0条评论

快来发表一下你的评论吧 !