连接器的生产过程

描述

电子连接器种类繁多,但制造过程基本可分为四个阶段:冲压(Stamping)、电镀(Plating)、注塑(Molding)、组装(Assembly)

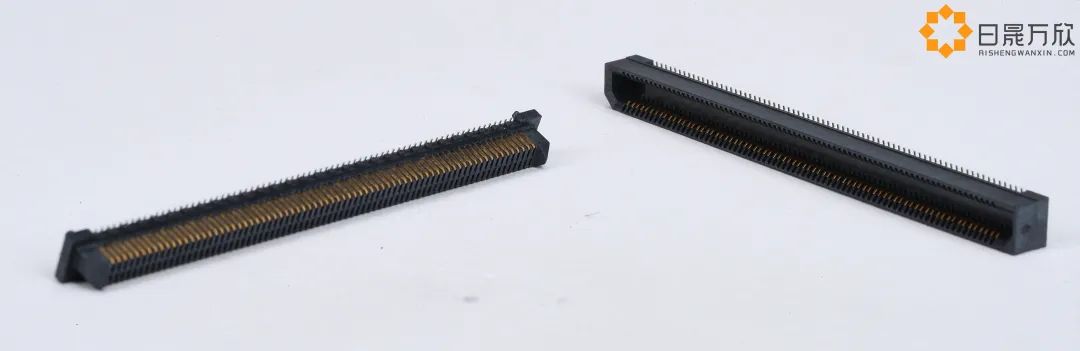

1、冲压

电子连接器的制造过程一般从冲压插针开始。通过大型高速冲压机,电子连接器(插针)由薄金属带冲压而成。大卷的金属带一端送入冲压机前端,另一端穿过冲压机液压工作台缠入卷带轮,由卷带轮拉出金属带并卷好冲压出成品。

2、电镀

连接器插针冲压完成后即应送去电镀工段。在此阶段,连接器的电子接触表面将镀上各种金属涂层。与冲压阶段相似的一类问题,如插针的扭曲、碎裂或变形,也同样会在冲压好的插针送入电镀设备的过程中出现。通过本文所阐述的技术,这类品质缺陷是很容易被检测出的。

电镀的检验主要有四个步骤分别为膜厚、附着力、可焊性、外观;

其判定方法有以下几种:

1)色泽均匀,不可有深浅色,异色(如变黑,发红,发黄),镀金不可有严重色差。

2)不可粘有任何异物(毛屑,灰尘,油污,结晶物)

3)必须干燥,不可沾有水分

4)平滑性良好,不可有凹洞,颗粒物

5)不可有压伤,刮伤,刮歪等各种变形现象及镀件受损之现象

6)不可有裸露出下层之现象,关于锡铅外观,在不影响可焊性的情况下允许有少许(不超过5%)麻点,麻坑。

7)镀层不可有起泡,剥落等附着力不良现象

8)电镀位置依照图纸规定执行,在不影响使用功能的前提下,可由QE工程师决定适当放宽标准

9)对于有疑异的外观不良现象,应由QE工程师定极限样版和外观辅助标准

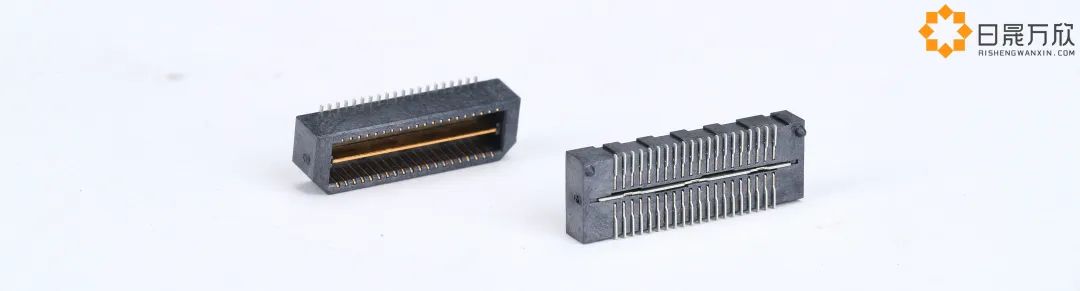

3、注塑

电子连接器的塑胶盒座在注塑阶段制成。通常的工艺是将熔化的塑胶注入金属胎膜中,然后快速冷却成形。当熔化塑胶未能完全注满胎膜时出现缺料; (Short Shots), 这是注塑阶段需要检测的一种典型缺陷。

另一些缺陷包括接插孔的填满或部分堵塞(这些接插孔必须保持清洁畅通以便在最后组装时与插针正确接插)。由于使用背光能很方便地识别出盒座漏缺和接插孔堵塞,所以用于注塑完成后品质检测的机器视觉系统相对简单易行;

连接器常用注塑材料为P.B.T ,P.V.C ,P.P.S ,L.C.P ,NYLON66 聚酯树脂(PET、PBT ) 聚苯硫醚(PPS) 聚氯乙烯(PVC) 液晶聚合物(LCP) 等;

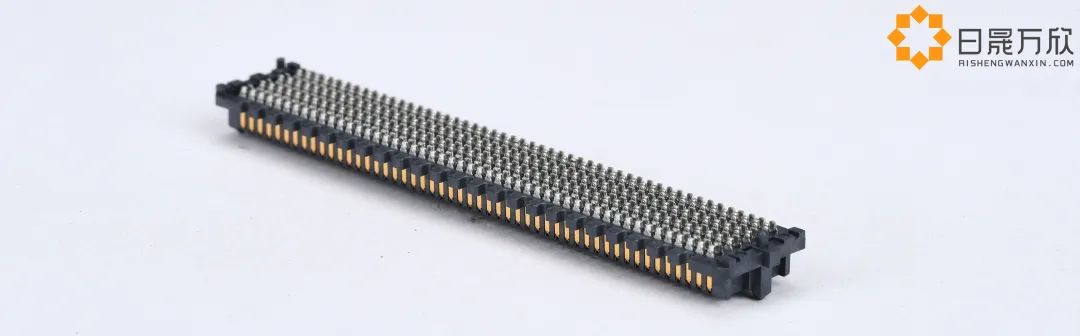

4、组装

电子连接器制造的最后阶段是成品组装。将电镀好的插针与注塑盒座接插的方式有两种:单独对插或组合对插。单独对插是指每次接插一个插针;组合对插则一次将多个插针同时与盒座接插。不论采取哪种接插方式,制造商都要求在组装阶段检测所有的插针是否有缺漏和定位正确;另外一类常规性的检测任务则与连接器配合面上间距的测量有关。 和冲压阶段一样,连接器的组装也对自动检测系统提出了在检测速度上的挑战。

更多产品即将上线,敬请期待

-

防水连接器自动化生产过程也可以很解压#防水连接器 #连接器 #机器人 #自动化设备深圳市凌科电气有限公司 2023-10-23

-

连接器有哪些特点和发展2017-02-08 0

-

连接器让工业过程更加智能?2017-04-06 0

-

大电流连接器2017-09-19 0

-

MES系统软件的生产过程控制2019-01-09 0

-

连接器的制造过程介绍2010-03-15 451

-

MIKE连接器知识2013-09-05 677

-

电子连接器的选用2019-05-28 3344

-

通信连接器技术的发展现状如何2022-06-09 579

-

连接器在其他职业中会起到什么相关的作用呢?2022-12-02 553

-

电子连接器的制造过程2022-12-02 2099

-

浅谈连接器的生产过程2023-02-24 1150

-

储能连接器厂家告诉您生产过程中容易出现的问题2022-01-12 1016

-

一篇易懂的储能连接器制造过程2022-01-22 1715

-

矩形连接器的生产过程2024-04-17 734

全部0条评论

快来发表一下你的评论吧 !