半导体封装技术简介 什么是倒装芯片技术?

制造/封装

描述

一、半导体封装技术简介

从事半导体行业,尤其是半导体封装行业的人,总绕不开几种封装工艺,那就是芯片粘接、引线键合、倒装连接技术。

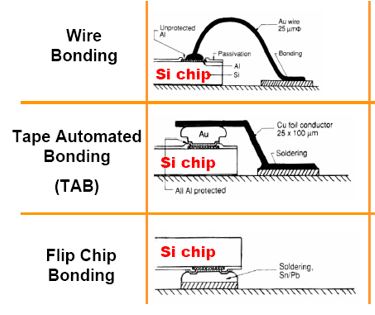

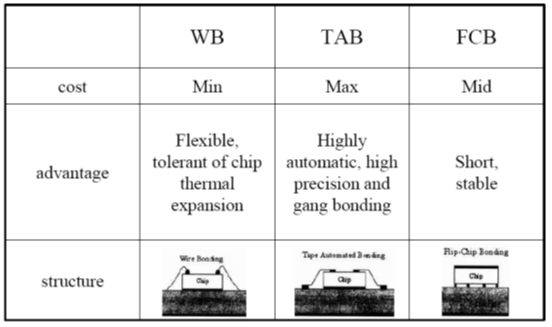

尤其以引线键合(Wire Bonding)及倒装连接(Flip Chip Bonding)最为常见,因为载带连接技术(TAB)有一定的局限性,封装上逐渐淘汰了这种技术。

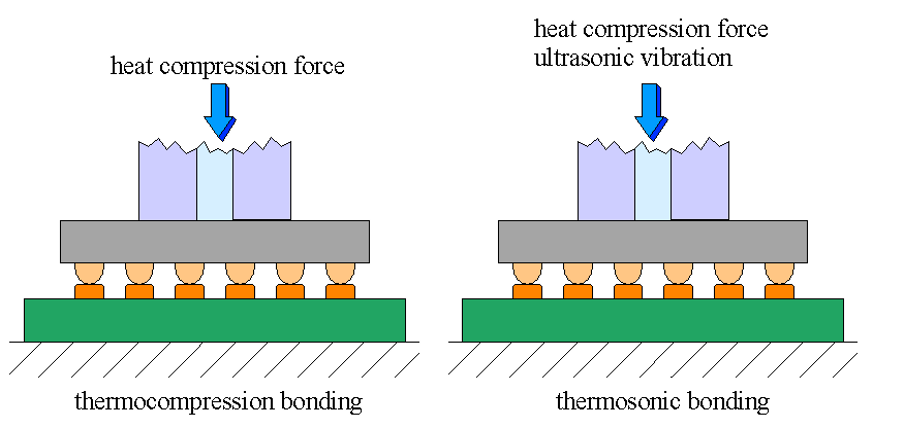

倒装芯片技术是通过芯片上的凸点直接将元器件朝下互连到基板、载体或者威廉希尔官方网站 板上。引线键合的连接方式是将芯片的正面朝上,通过引线(通常是金线)将芯片与线路板连接。

引线键合、载带连接、倒装连接各有特点。其中倒装连接以结构紧凑,可靠性高在封装行业应用越来越广泛。

二、什么是倒装芯片技术?

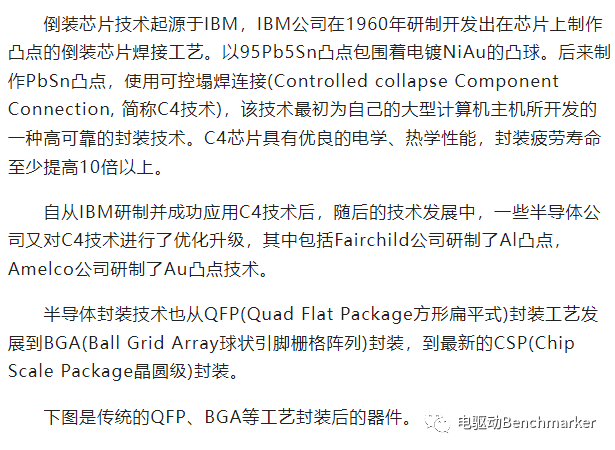

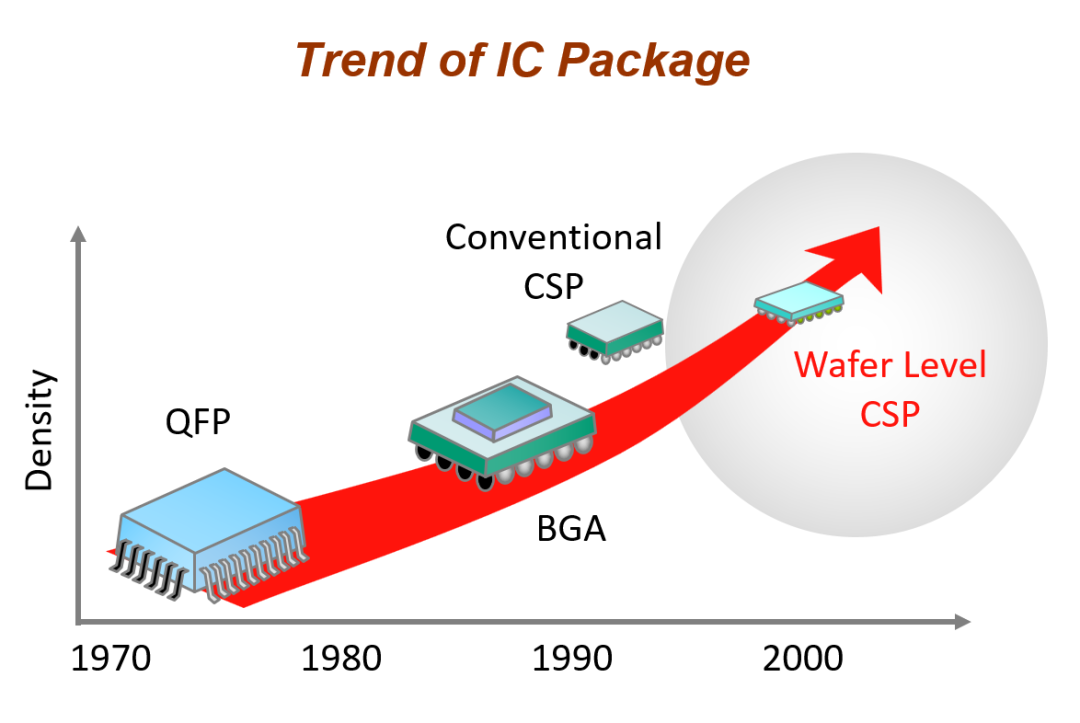

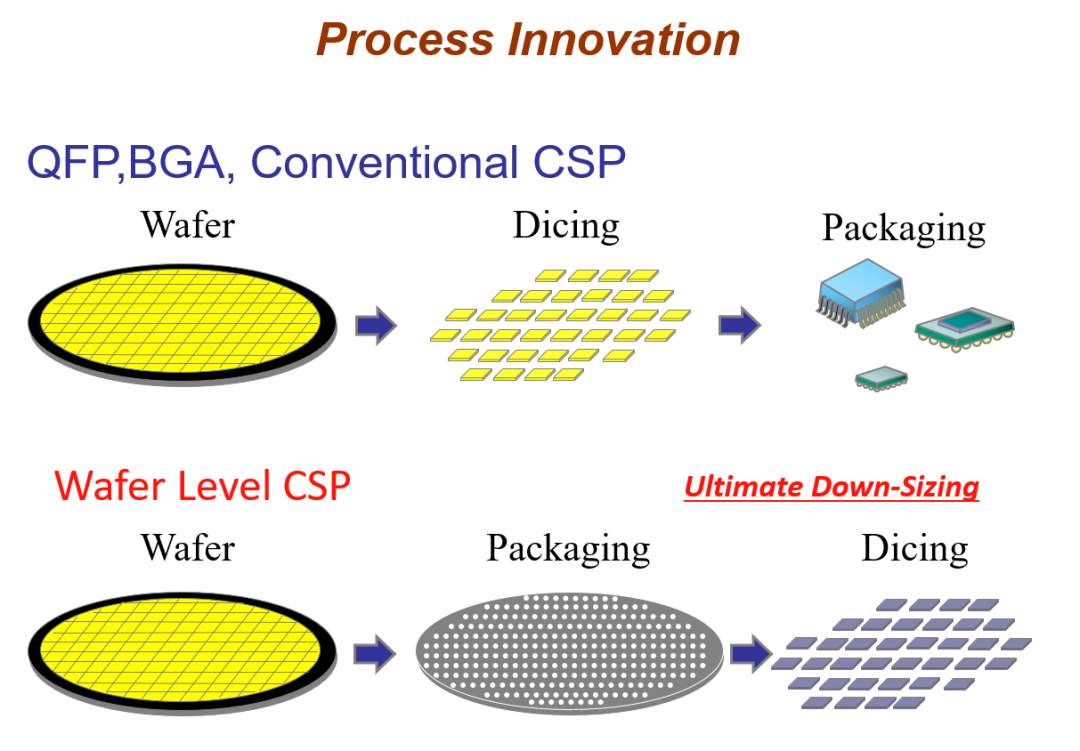

伴随半导体芯片体积的逐渐减小,对芯片封装技术要求越来越高,封装技术向着晶圆及封装发展。

在对传统芯片进行封装时,通常是将晶圆进行切割成Die,再对每一个Die进行封装,伴随封装技术的成熟,在最新的半导体封装中,将封装工艺与半导体工艺进行融合,在晶圆上对芯片进行统一封装,再切割形成可靠性更高的独立芯片。

随着倒装技术的成熟应用,目前全世界的倒装芯片消耗量超过年60万片,且以约50%的速度增长,3%的晶圆封装用于倒装芯片凸点技术,几年后可望超过20%。

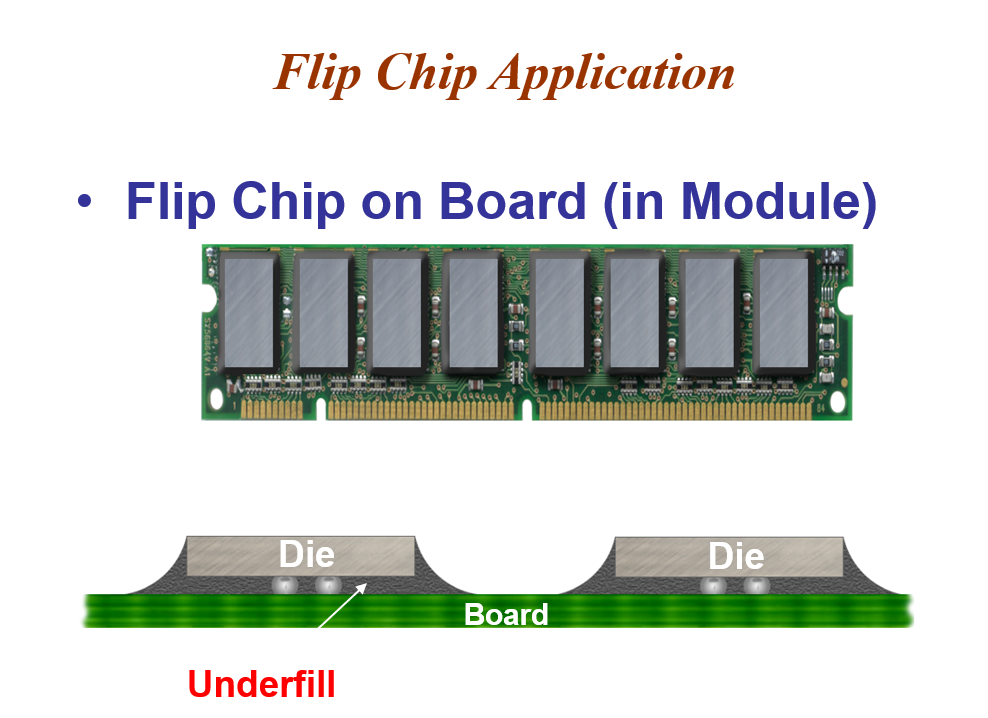

倒装芯片元件主要用于半导体设备,有些元件,如无源滤波器,探测天线,存储器装备也开始使用倒装芯片技术,由于芯片直接通过凸点直接连接基板和载体上。因此,更确切的说,倒装芯片也叫DCA(Direct Chip Attach),下图中CPU及内存条等电子产品是最常见的应用倒装芯片技术的器件。

下图是内存条中存储芯片通过倒装技术与线路板连接,芯片与威廉希尔官方网站 板中间通过填充胶固定。

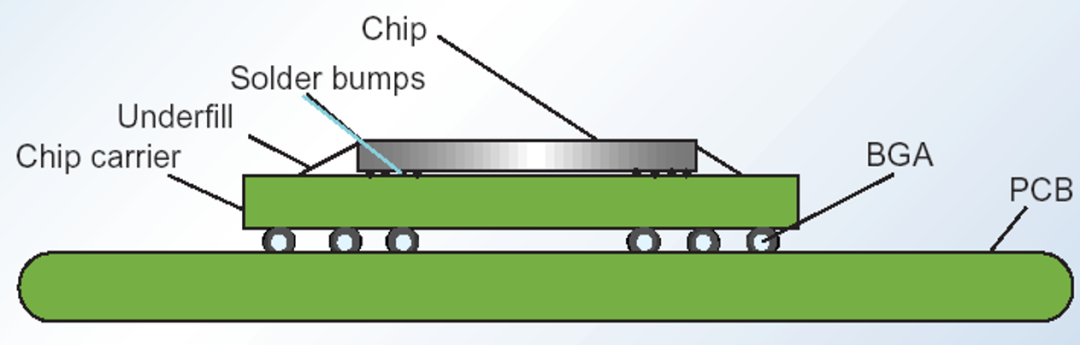

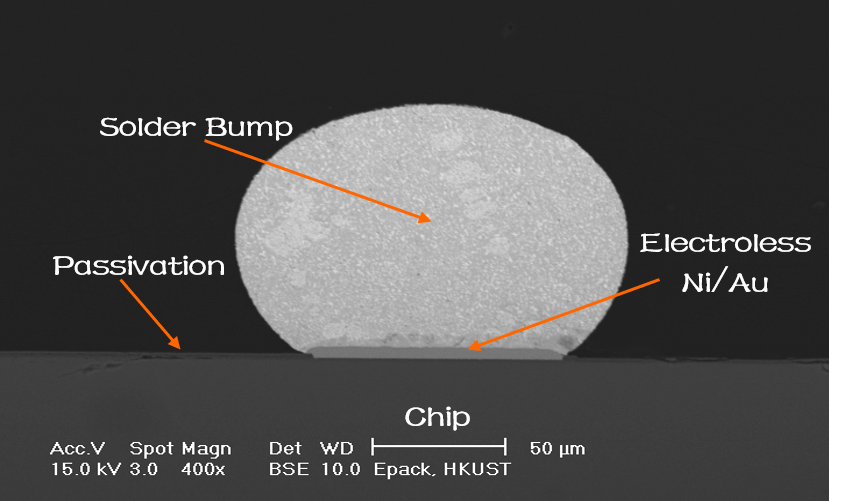

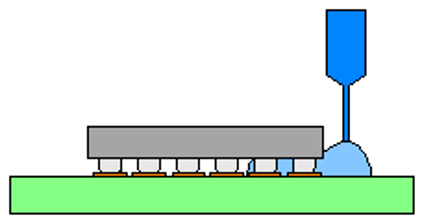

在典型的倒装芯片封装中, 芯片通过3到5个密耳(1mil=25um)厚的焊料凸点连接到芯片载体上,底部填充材料用来保护焊料凸点。

下图是一张典型的倒装连接图,芯片与下方的基板采用倒装方式连接:

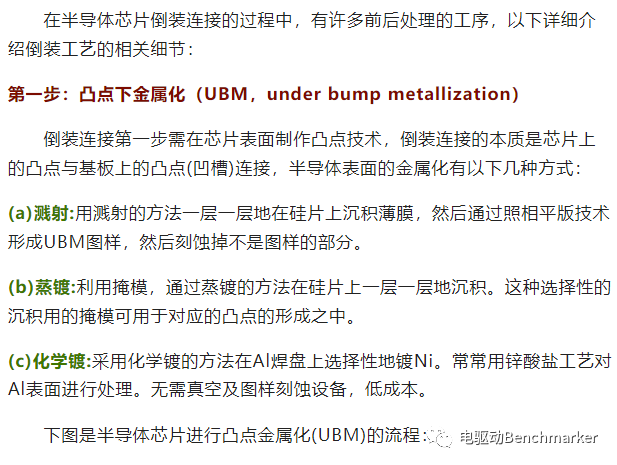

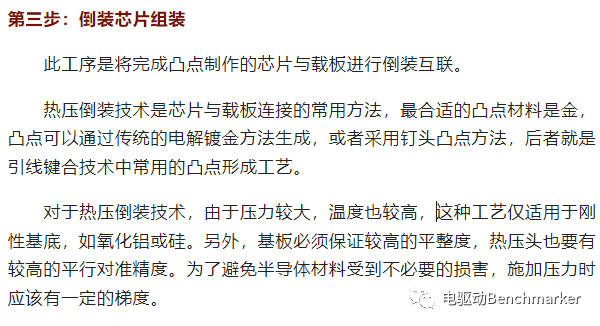

三、倒装技术技术细节

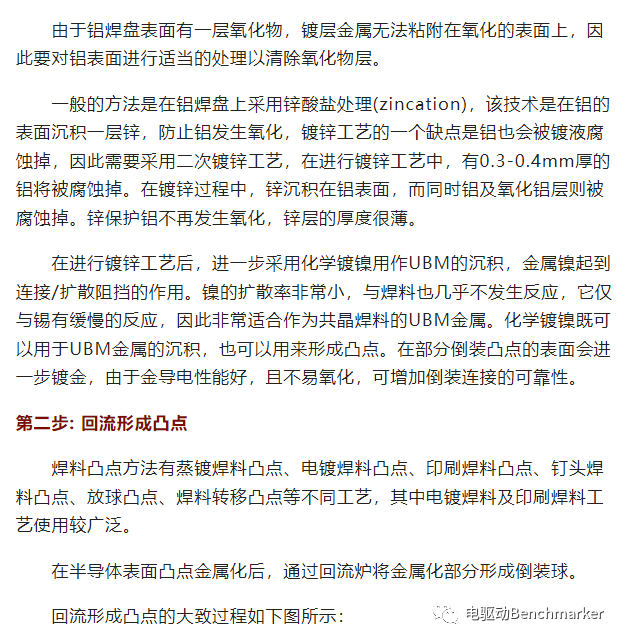

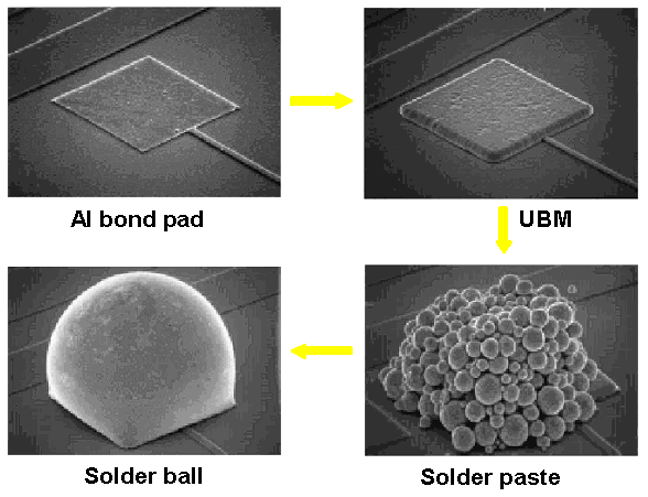

其中电镀焊料凸点的具体形成过程如下图:

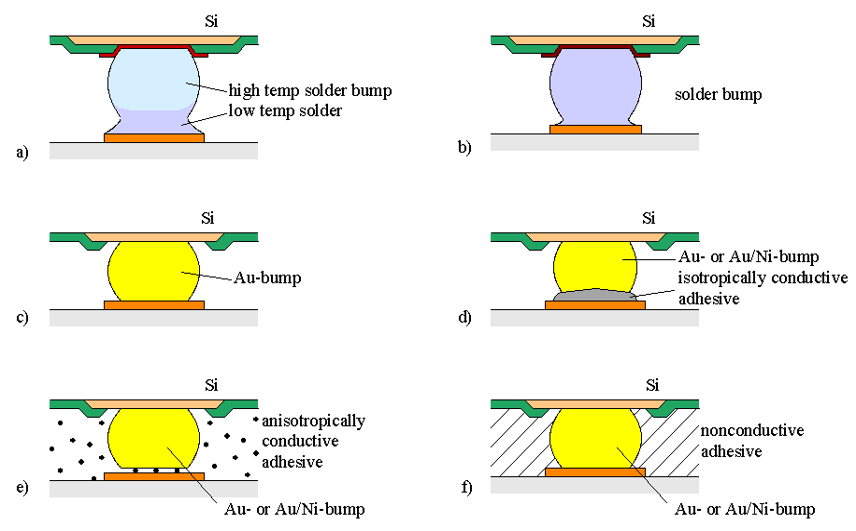

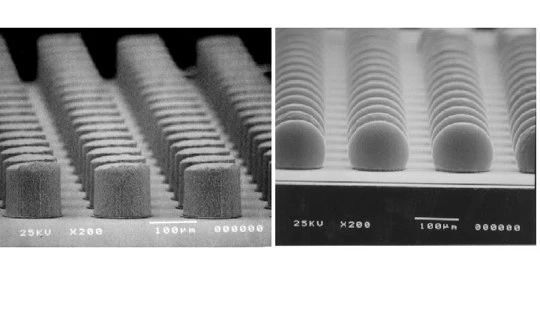

芯片表面形成的凸点在扫描电镜下观察到的外观如下图所示:

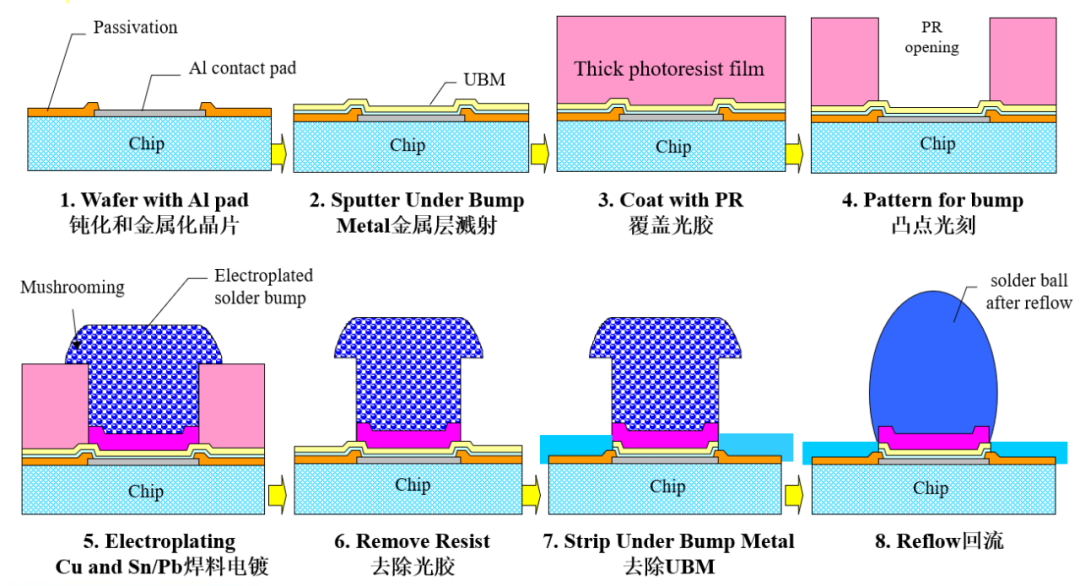

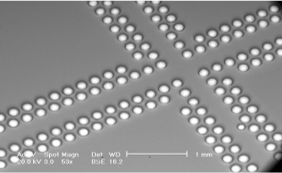

下图中的左图是回流(高温)前的凸点状态,右图是经高温后的凸点状态,经高温后凸点融化成球形。

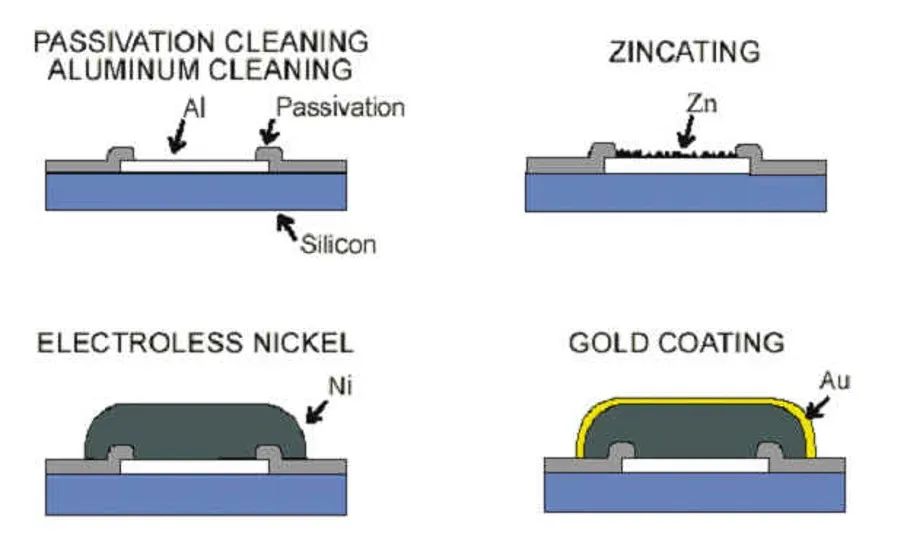

化学镀UBM和丝网印刷工艺(Electroless UBM and Stencil Printing)是工业应用中低成本倒装焊凸点制备方法。

以下是丝网印刷凸点制作流程(Stencil Printing Process Flow)及完成后的凸点形貌:

第四步:底部填充与固化

倒装连接后已完成了芯片与基板的连接,为了提高倒装稳定性,会在倒装后的芯片与基板之间采用填充胶加固,填胶工艺如下图所示:

(c)性能增加: 短的互连距离减小了电感、电阻以及电容,保证了信号延迟减少、较好的高频率、以及从晶片背面较好的热通道。

(d)提高了可靠性:大芯片的环氧填充确保了高可靠性。倒装芯片可减少三分之二的互连引脚数。

来源:半导体封装工程师之家

审核编辑:汤梓红

-

技术资讯 | 通过倒装芯片 QFN 封装改善散热2023-03-31 2371

-

什么是倒装芯片 倒装芯片技术的优点 倒装芯片封装工艺流程2023-07-21 6535

-

半导体芯片的制造技术2011-10-26 0

-

微电子封装技术2013-12-24 0

-

倒装芯片和晶片级封装技术及其应用2018-08-27 0

-

先进封装技术的发展趋势2018-11-23 0

-

所有VIRTEX-6的半导体安装技术,是倒装芯片安装技术的芯片吗2020-06-15 0

-

倒装芯片的特点和工艺流程2020-07-06 0

-

一文了解倒装芯片技术 半导体封装技术简介2023-08-01 3413

-

什么是倒装芯片技术?倒装芯片的技术细节有哪些呢?2023-08-18 2629

-

半导体先进封装技术2024-02-21 885

-

芯片倒装Flip Chip封装工艺简介2024-02-19 4015

-

倒装芯片封装技术解析2024-10-18 467

-

半导体封装技术的类型和区别2024-10-18 1021

-

倒装芯片的优势_倒装芯片的封装形式2024-12-21 381

全部0条评论

快来发表一下你的评论吧 !