纯电动三合一电驱总成NVH问题的方法

电子说

描述

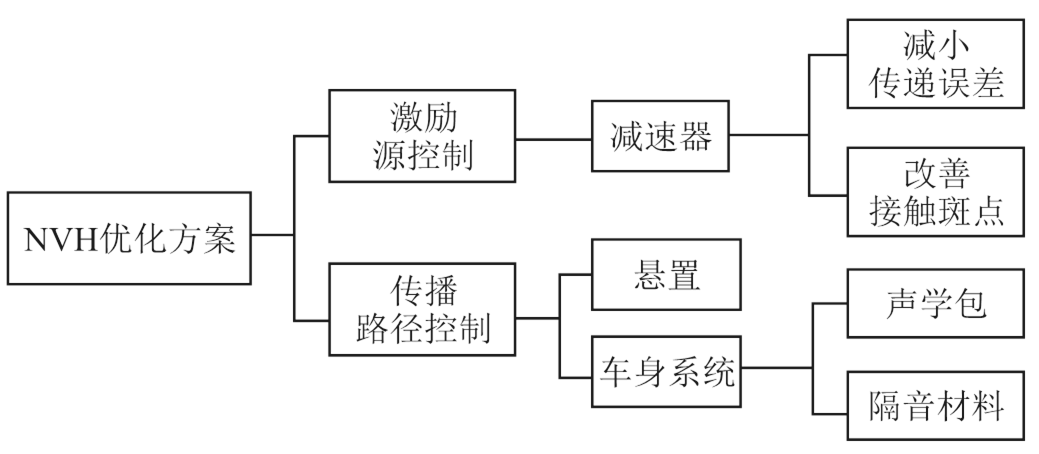

某纯电动三合一电驱动总成在整车节气门全开(Wide Open Throttle, WOT)、脉冲序列输出(Pulse Train Output, POT)加速和反拖滑行行驶工况时,在车外和车内近场都出现明显异响、啸叫等噪音,主要发生频率范围大概在20~5 000 Hz,很容易被人耳朵识别。控制啸叫NVH问题的途径如图1所示,其中控制啸叫的两个主要途径是控制激励源和传播路径,本文主要是通过控制激励源来优化NVH问题达到目的。

图1 控制啸叫NVH问题途径

1 故障车NVH测试

对下线车进行主观评价:组织相关专家对66#车进行主观评价,主观感受车辆存在明显的变速箱啸叫;车辆在一级齿轮主阶次、二级齿轮主阶次和一#2级反拖主阶次都出现啸叫较严重NVH问题,不可接受。

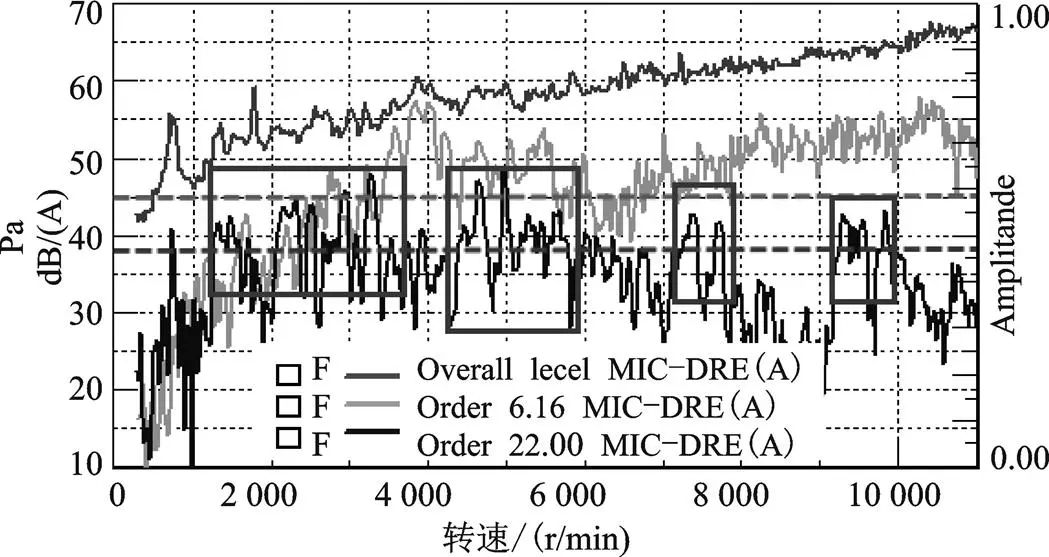

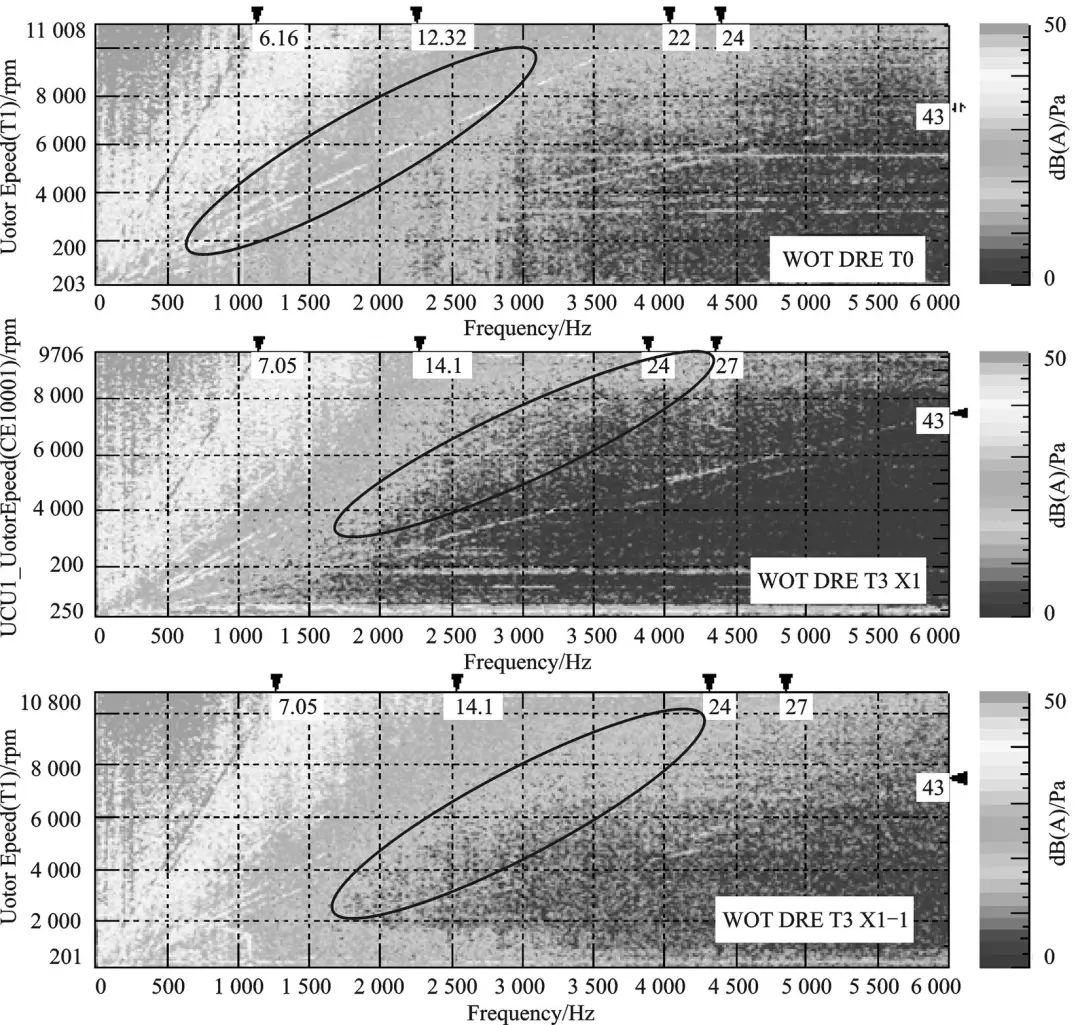

在66#整车上对变速箱噪音信号进行采集,66#测试数据如图2所示。

图2 WOT运动模式加速车内噪声

从图中可知,啸叫现象主要出现在WOT全油门加速工况:一级22阶次1 500~3 500 r/min、 4 500~6 000 r/min、7 000~8 000 r/min、9 000~10 000 r/min段,二级齿轮6.16阶次3 000~ 6 000 r/min,出现阶次造成超标、啸叫等NVH问题;测量数据表明一级和二级主阶次对啸叫NVH噪声的贡献较大。

2 电驱动减速器NVH问题原因分析

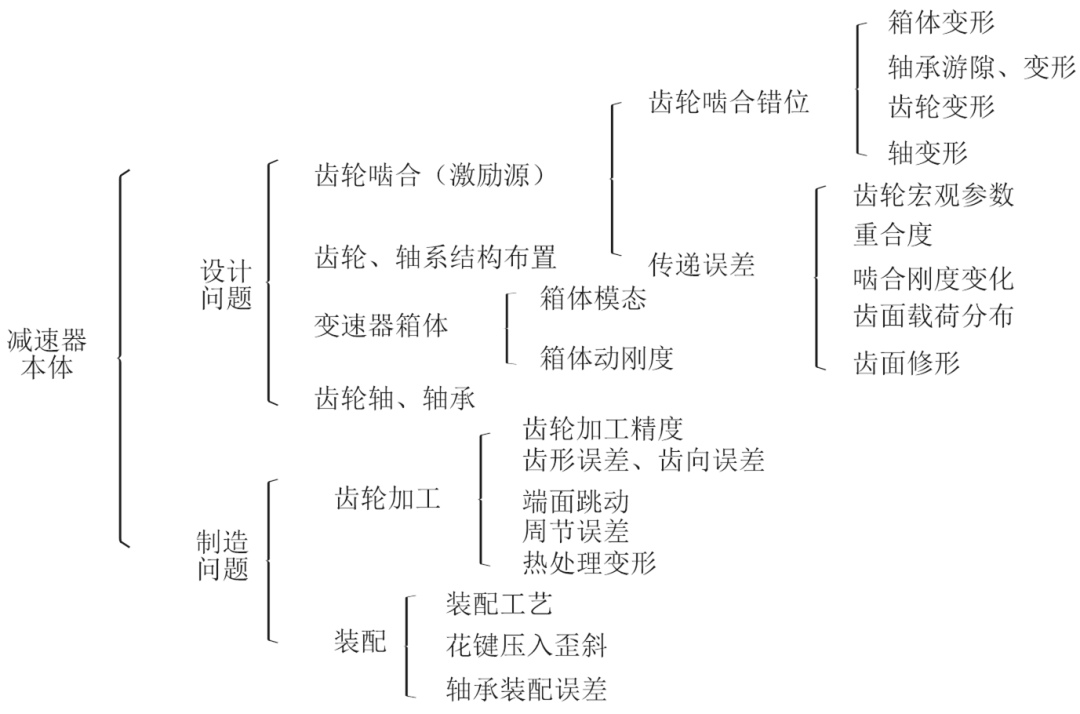

减速器NVH问题产生的因素很多,NVH—噪音、振动、模态分析[1-2],识别减速器NVH噪音问题的影响因素进行分解,如图3所示。

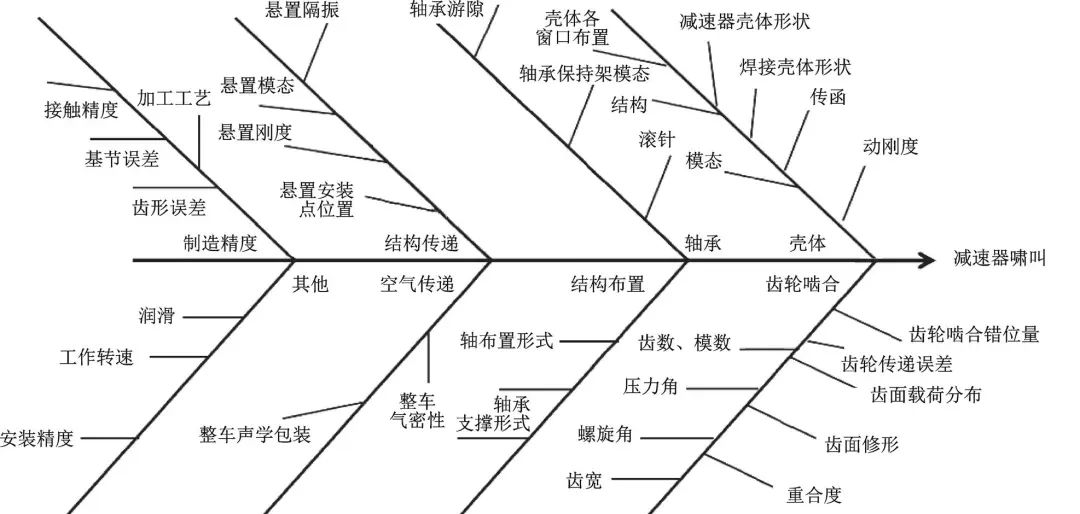

减速器NVH问题主要表现为齿轮啸叫问题,通过对激励、路径和响应进行故障问题分析,本文主要从激励源齿轮副啮合噪声特性研究分析[3],产生齿轮啮合的啸叫可能因子分解,如图4所示。

综上,电驱动减速器NVH问题主要问题有:1)齿轮宏观参数指标优化重新设计;2)齿轮微观修形的优化重新设计。

3 减速器齿轮参数优化设计

3.1 齿轮宏观参数优化设计

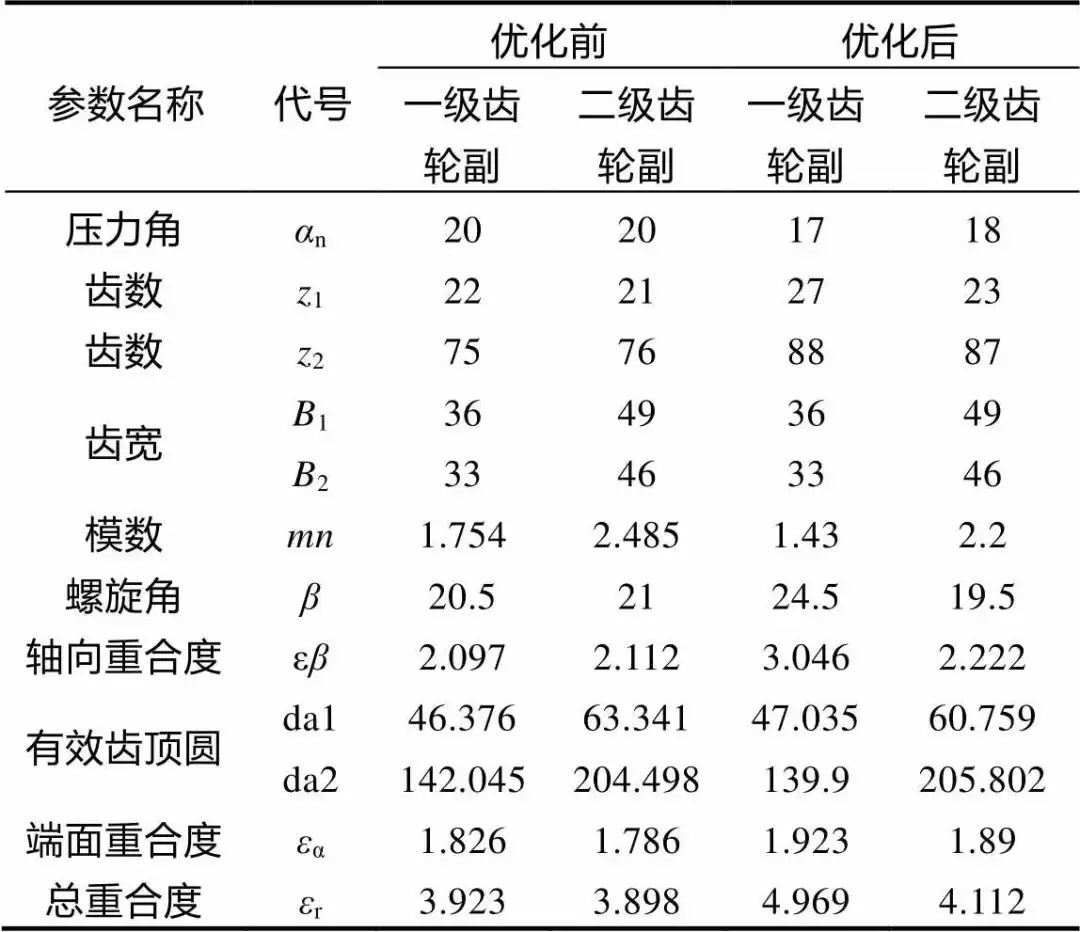

通过优化齿轮宏观参数,在保证满足齿轮强度下,通过减小齿轮模数、增加齿数、提高齿顶高系数和增大螺旋角方向,提高端面和轴向重合度,实现减小传递误差。众所周知,齿轮啮合重合度越大,单个齿所受的载荷越小,传动越平稳,传递误差越小,所以通过增加端面重合度、轴向重合度和总重合度来减小传递误差,这是减速器解决NVH噪音问题优化齿轮宏观参数的主要目的,如表1所示。

图3 减速器NVH问题影响因素

图4 减速器啸叫产生的可能因子分解

表1 减速器一、二级齿轮副宏观参数优化前后对比

3.2 微观修形优化设计

目前纯电动汽车扭矩需求越来越大,同时扭矩使用较宽,又因制造和安装误差、轴系的弯曲扭转变形、齿轮的受载弹性变形、热变形、轴承游隙等复杂因素的影响,导致减速器齿轮的齿形偏离理论轮廓,造成严重的载荷集中现象,从而加剧NVH啸叫噪音。另一方面,纯电动车速也越来越高,齿轮传递的功率相应增大,因此,运转中会增加热变形,使得齿轮副的啮合偏离理论轮廓,从而增加传递误差。这时,需要对齿轮进行微观修形,补偿实际啮合与理论啮合之间的偏离,能有效优化减速器的啸叫噪音NVH问题。齿轮修形可分为修缘、鼓形、端面修形和角度修形。受载齿轮在单对齿啮合时,轮齿会因弹性变形而产生基节误差。另外,齿轮还存在制造上的基节误差,啮入啮出存在冲击,严重影响齿轮传动平稳性,为了消除这种啮入啮出冲击干涉,考虑磨齿工艺性和加工成本,常用对齿顶进行修缘。由于齿轮运转系统的变形和其制造、安装上的误差,齿轮啮合时载荷沿齿面接触线的分布是不均匀的。如果齿轮轴不平行或其他原因造成轴两边的弯曲变形不等时,则会发生齿端局部接触现象,出现载荷集中的现象。为避免上述两个现象,减轻啮合冲击,进行齿向端面修形。经修鼓形量的齿轮啮合接触会先发生在靠近齿宽中间部分,然后再过渡到全齿宽上,有利于齿面上的载荷分布均布,并能提高齿轮的疲劳寿命,降低NVH噪音问题。在产品开发初期,考虑NVH开发[4-5],首先用Masta软件建模,把齿轮、轴、差速器壳体进行有限元画网格处理,其次把电驱动单元(Electric Drive Unit, EDU)三合一总成壳体进行有限元处理,把壳体有限元整体导入Masta模型中,再按照客户或成熟产品常用载荷谱进行微观修形优化设计仿真,如图5所示,对齿顶进行修缘,同时,在齿形、齿向方向上分别进行鼓形量(Ca, Cβ)及齿形、向角度误差(fHα, fHβ)进行修形,以达到传递误差TE降低。TE目标值一级齿轮副<0.25,二级齿轮副<0.5,齿轮接触斑点中心应位于齿高H*40%和齿宽B*40%形成的矩形区域内为设计目标。

图5 Masta建模仿真

3.2.1修形结果

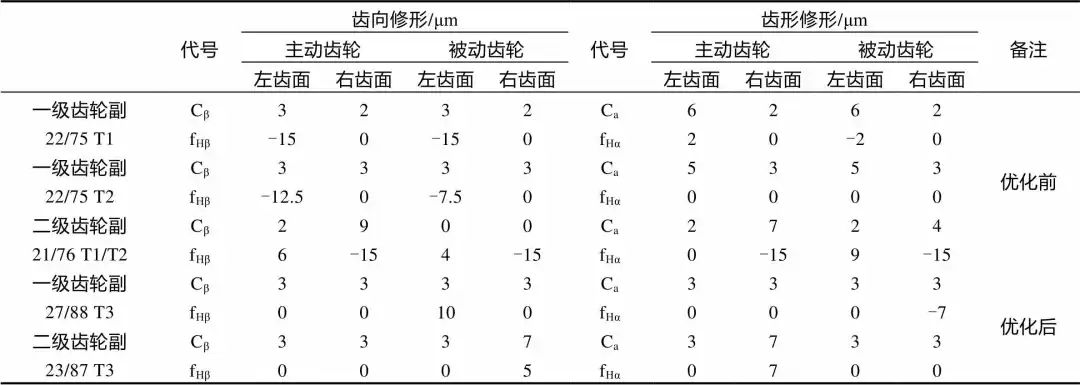

表2 减速器一、二级齿轮副微观参数优化前后对比

观修形优化前后微观参数对比,T1和T2是优化前,T3是优化后结果,如表2所示。

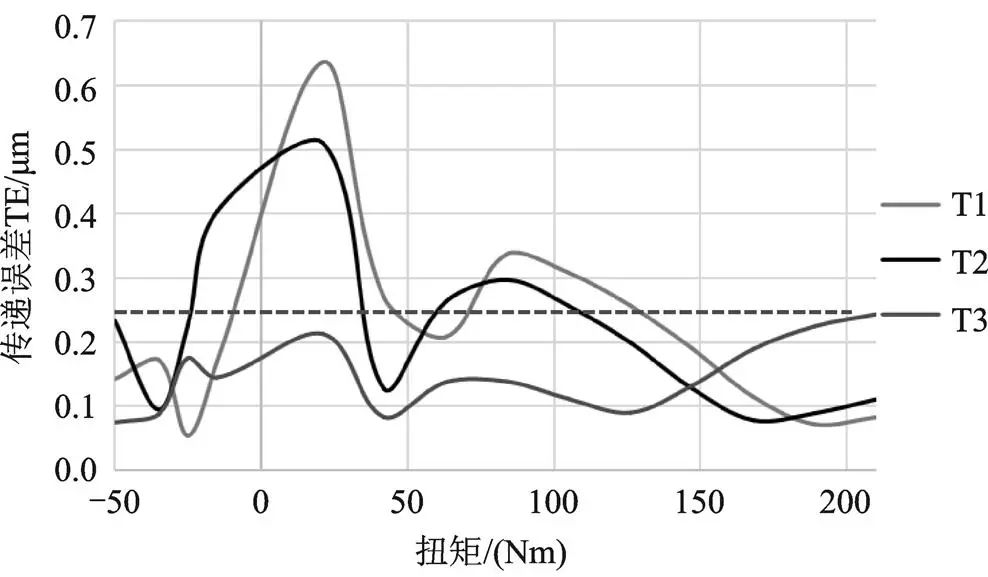

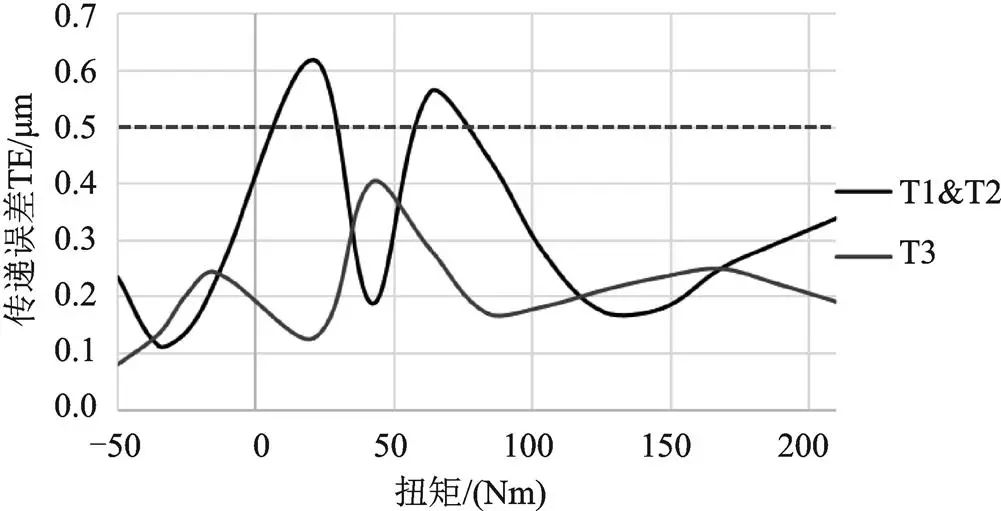

微观修形优化前后TE数值对比,T1和T2是优化前、T3是优化后,一、二级齿轮副TE值优化前后对比,如图6和图7所示。

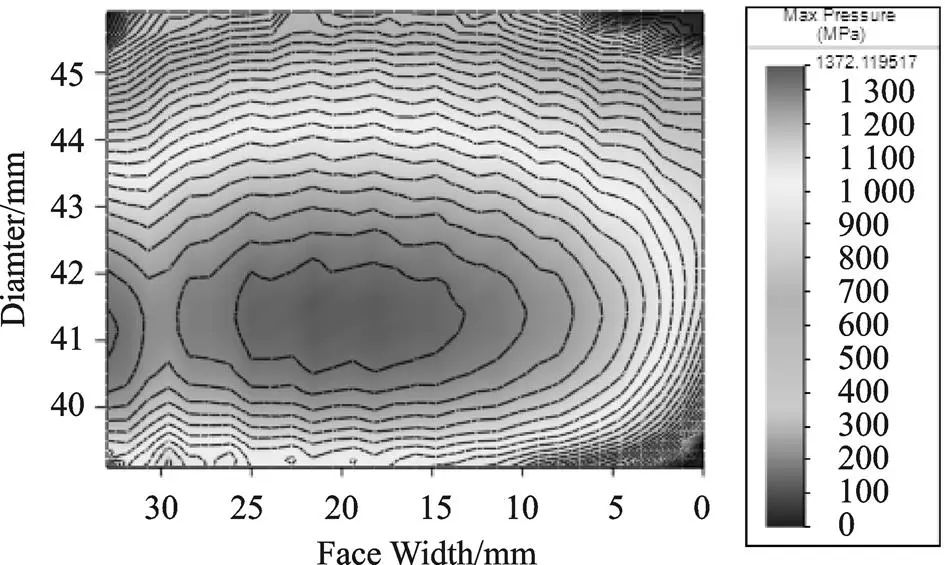

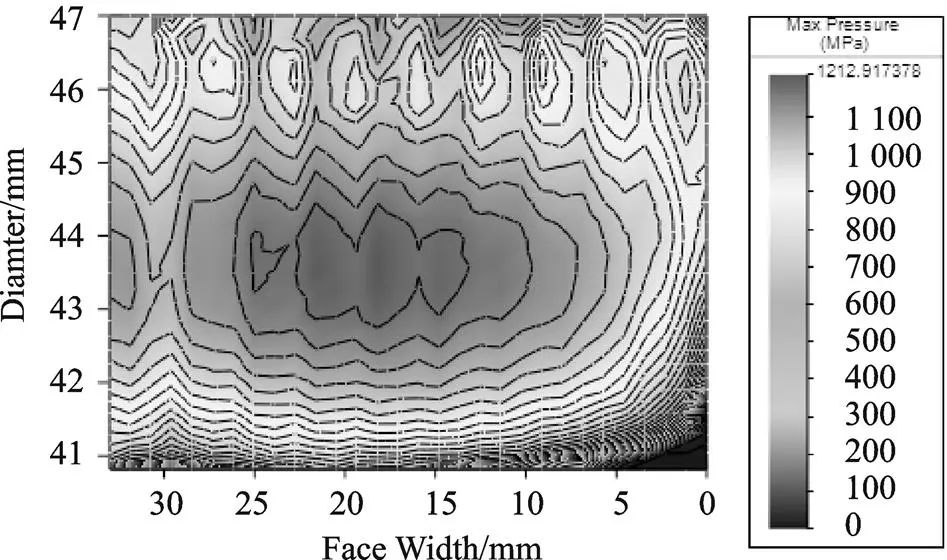

接触斑点优化前后对比,优化后的接触斑点更居中,有利于齿轮接触疲劳强度,如图8和图9所示。

图6 一级齿轮副优化前TE对比

图7 二级齿轮副优化后TE对比

图8 优化前接触斑点

图9 优化后接触斑点

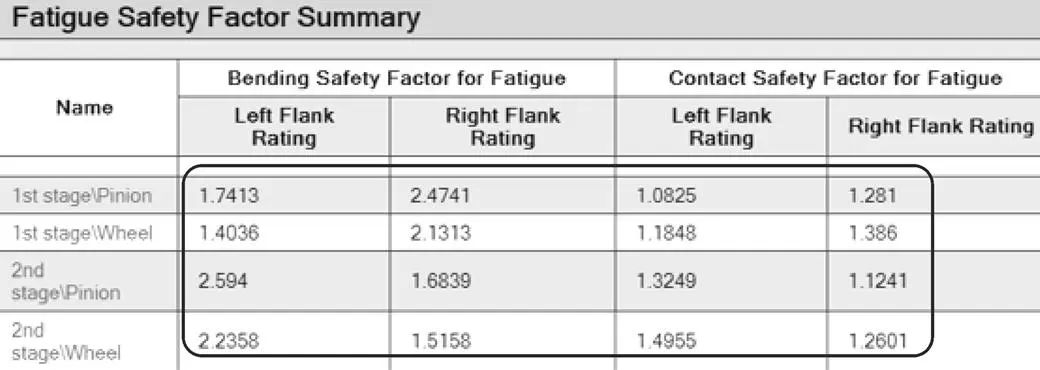

3.3 齿轮轴承强度校核

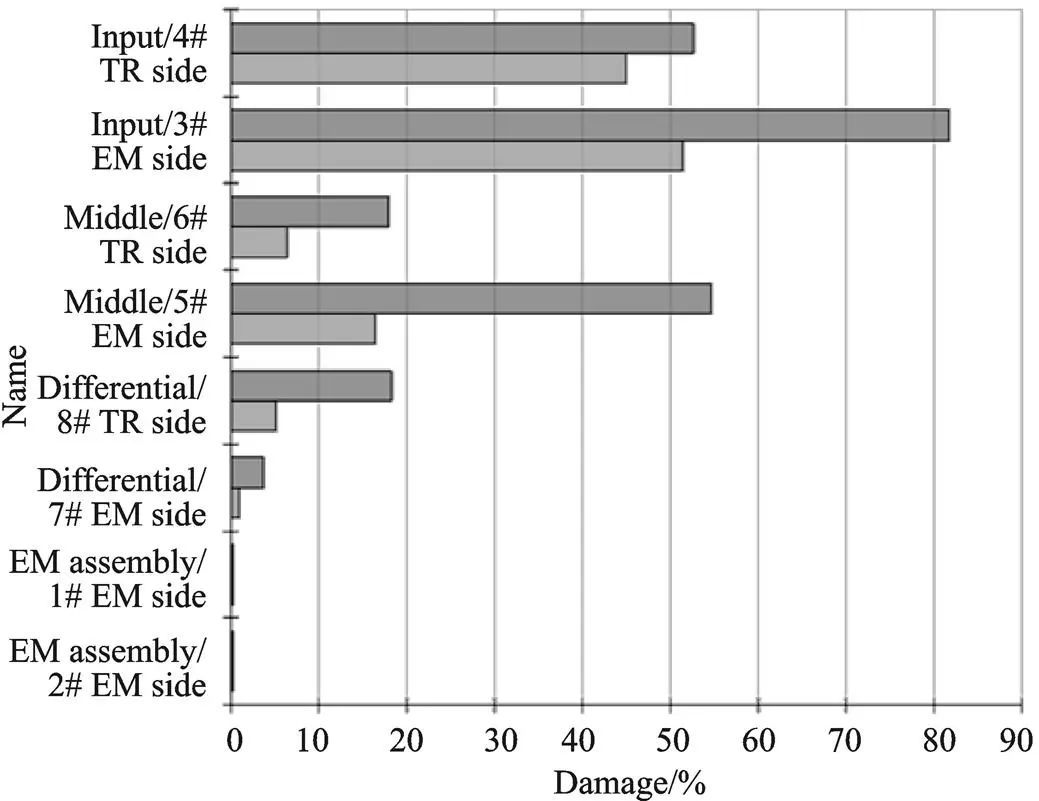

齿轮、轴承强度校核满足设计要求,齿轮齿面接触疲劳强度安全系数>1.0,齿轮齿根弯曲疲劳强度安全系数>1.2,轴承损伤率<100%,如图10和图11所示。

图10 优化后齿轮强度校核结果

图11 优化后齿轮轴承强度校核结果

4 优化样机测试评价

4.1 EDU总成搭载整车

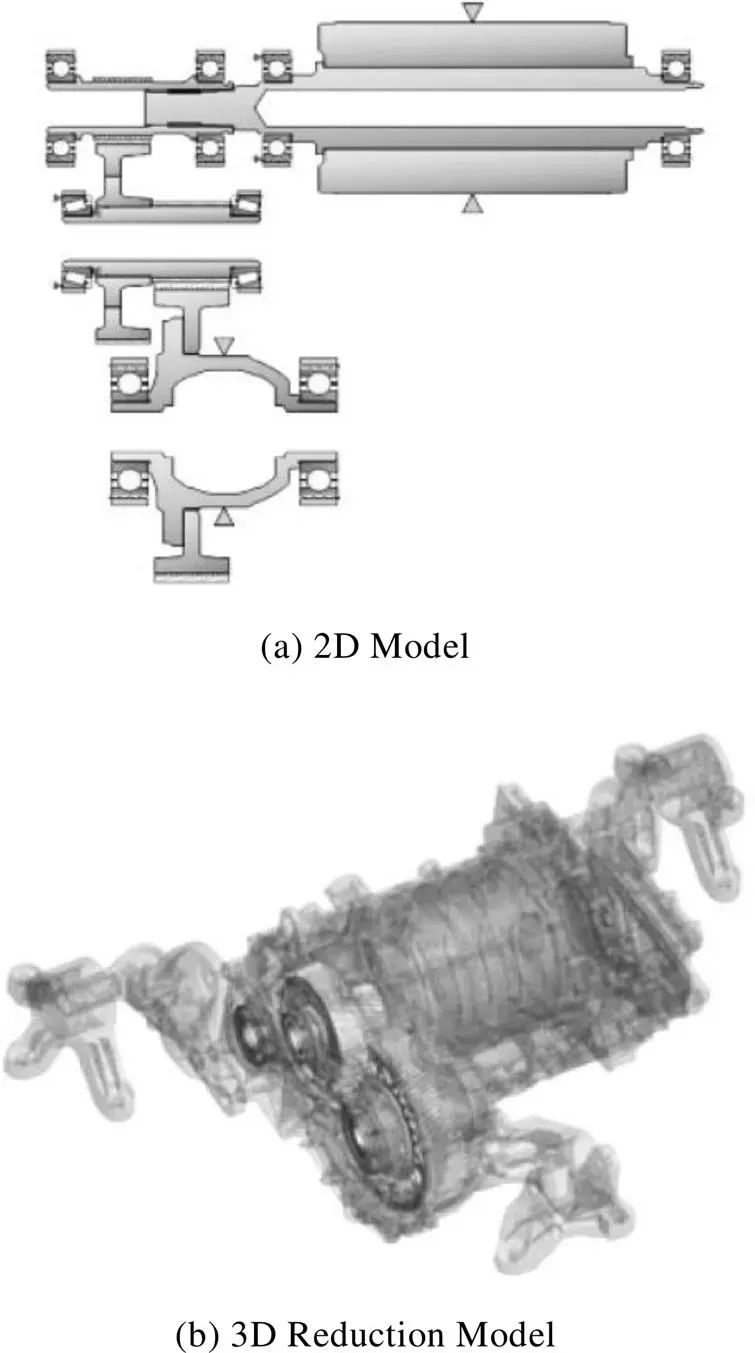

按照新的齿轮宏观、微观参数试制齿轮轴零件,装配EDU总成样机,再把EDU总成搭载整车。

4.2 整车主观驾评

齿轮宏观参数和微观修形参数优化后方案T3,第一级齿轮(27阶)较原方案(22阶)优化明显,第二级齿轮谐波优化也较明显,反拖工况主要问题的第一级齿轮T3的27阶次噪音也较原(22阶)优化明显。

4.3 整车NVH测试

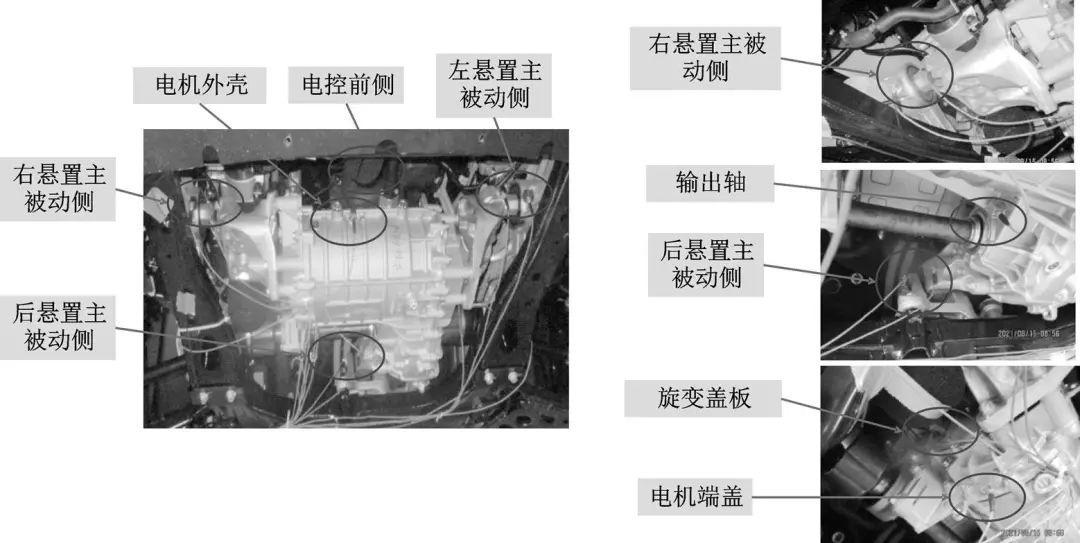

图12 测试传感器布置位置

在整车NVH测试中,传感器布置如图12所示。

4.4 齿轮宏观参数和微观参数优化前后NVH性能对比

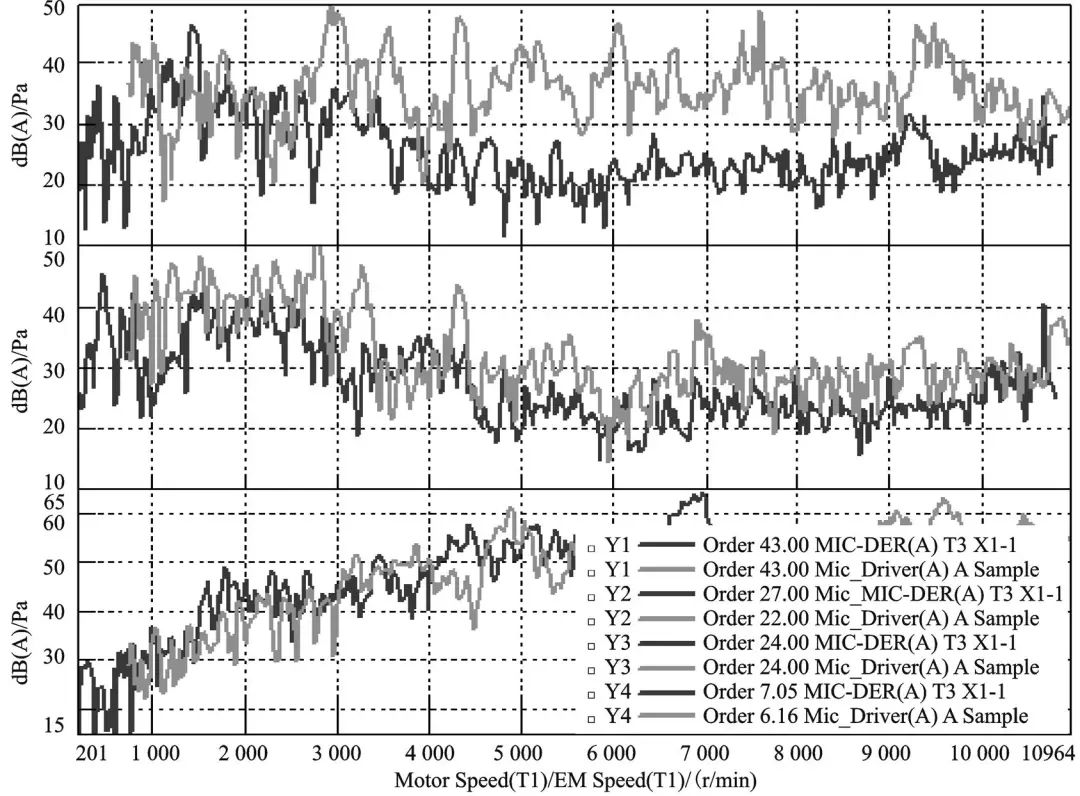

图13 优化前后齿轮啮合阶次线

图14 优化前后车内噪音阶次切片的对比曲线

齿轮优化前后,整车NVH测试结果如图13和图14所示。

4.5 整车NVH测试结论

通过齿轮宏观参数和微观修形参数优化后的方案(深色曲线),第一级齿轮(27阶)较原方案(22阶)大幅优化(减小20 dBA),第二级齿轮谐波减小10 dBA。反拖工况,主要问题为第一级齿轮27阶次噪音,针对该问题,优化后的方案较原方案大幅优化(减小15 dBA)。

5 结语

以整车啸叫NVH问题作为减速器的故障表现形式,通过对故障车NVH测试以及阶次分析,识别出主要噪声阶次。通过以上齿数、模数、齿顶高系数、齿宽等宏观参数优化,特别进行细高齿优化设计,其目的都是提高齿轮的重合度,同时通过Masta软件建模仿真修形,对齿顶修缘、齿形、齿向角度修形及鼓形量等微观参数优化设计,实现减小传递误差、增大重合度,经过以上优化验证很好地改善齿轮啮合区域,减小传递误差,此方案对于解决纯电动高速电驱EDU总成NVH问题效果较佳,最终得到客户的认可,实现量产,也为纯电动汽车高速EDU减速器NVH性能工程化优化提供一种思路。

审核编辑:汤梓红

-

移动电源方案究竟硬件三合一还是软件三合一?2013-09-15 0

-

同步整流 移动电源三合一问题2013-09-18 0

-

移动电源硬件三合一方案和软件三合一方案对比2013-10-21 0

-

新人提问:移动电源方案软件三合一好还是硬件三合一好?2015-10-23 0

-

最新电动牙刷三合一智能芯片方案2020-09-12 0

-

移动电源三合一方案都有哪些_移动电源三合一方案哪种最稳定2017-12-29 16728

-

三合一电驱系统概述与可靠性试验技术要求的选择与应用2021-03-26 7290

-

新能源乘用车三合一电驱动系统的结构方案及电气原理2022-11-07 9505

-

纯电动汽车电驱动总成NVH分析与优化研究2023-01-16 2145

-

三合一智能音箱演示2023-03-15 269

-

三合一电驱系统可靠性试验研究与应用2023-11-06 881

-

高性价比三合一移动电源威廉希尔官方网站2023-11-08 172

-

三合一筋膜枪功能说明2024-01-12 266

全部0条评论

快来发表一下你的评论吧 !