传统的芯片封装制造工艺

电子说

描述

芯片由晶圆切割成单独的颗粒后,再经过芯片封装过程即可单独应用。

1、减薄(Back Grind):

芯片依工艺要求,需有一定之厚度。应用研磨的方法,达到减薄的目标。研磨的第一步为粗磨,目的为减薄芯片厚度到目标值(一般研磨后的厚度为250~300μm,随着芯片应用及封装方式的不同会不一样)。第二步为细磨,目的为消减芯片粗磨中生成的应力破坏层(一般厚度为1~2μm左右)。研磨时需有洁净水(纯水)冲洗,以便带走研磨时产生的硅粉。

若有硅粉残留,容易造成芯片研磨时的破片或产生微裂纹,在后序的工艺中造成芯片破碎的良品率问题及质量问题。同时需要注意研磨轮及研磨平台的平整度,可能会增加芯片破片的机率(因为平整度不好会造成芯片破片)。

2、贴膜(Wafer Mount)

减薄之后,要在芯片背面贴上配合划片使用的蓝膜,才可开始划片。蓝膜需要装在固定的金属框架上。为了增强膜对芯片的黏度,有时贴膜后须要加热烘焙。

3、划片(Wafer Saw)

芯片依照单颗大小、需要种类等,要在蓝膜上切割成颗粒状,以便于单个取出分开。划片时需控制移动划片刀的速度及划片刀的转速。不同芯片的厚度及蓝膜的黏性都需要有不同的配合的划片参数,以减少划片时在芯片上产生的崩碎现象。划片时需要用洁净水冲洗,以便移除硅渣。切割中残留的硅渣会破坏划片刀具及芯片,造成良品率损失。喷水的角度及水量,都需要控制。

一般切割刀片可以达到最小的切割宽度为40μm左右。若用雷射光取代切割刀片可将切割宽度减小到20μm。所以使用窄小的切割道的特殊芯片必须用雷射光切割。对于厚芯片或堆叠多层芯片的切割方式,也建议使用雷射光切割。因为用一般切割刀片切割,在使用特别的刀片下,勉强可以切割三层堆叠的芯片。所以雷射光切割比较好。

有些芯片在划片时为了达到特殊的芯片表面保护效果,同一切割道要切割两次。此时第一次切割时用的刀片比较宽,第二次切割时用的刀片比较窄。

切割时要特别注意,不可切穿芯片背面的蓝膜。若切穿蓝膜会造成芯片颗粒散落,后序的贴片工艺无法进行。划片时洁净水的电阻值要控制在1MΩ之下,以保护芯片颗粒不会有静电(ESD)破坏的问题。

一般划片时移动的速度为50mm/s。

一般划片时的刀片旋转的速率为38 000r/min。

划片完成后,还需要用洁净水冲洗芯片表面,保证芯片上打线键合区不会有硅粉等残留物,如此才能保证后序打线键合工艺的成功良品率。有时在洁净水中还要加入清洁用的化学药剂及二氧化碳气泡,以便提高清洁的效果及芯片表面清洁度。

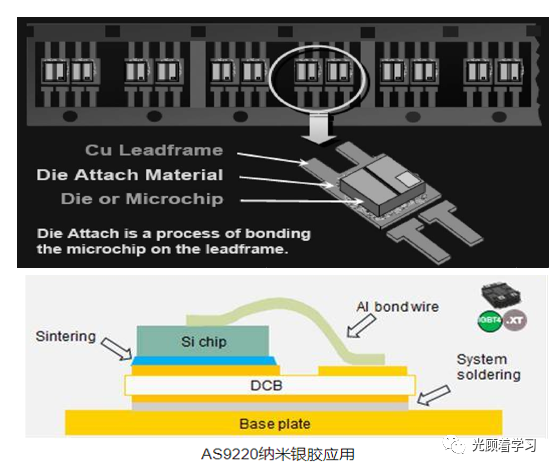

4、贴片(Die Attach)

将芯片颗粒由划片后的蓝膜上分别取下,用胶水(epoxy)与支架(leadframe,引线筐架)贴合在一起,以便于下一个打线键合的工艺。胶水中加入银的颗粒,以增加导电度,所以也称为银胶。

图5、银胶贴片工艺示意图

一般芯片颗粒背后银胶层厚度为5μm。同时芯片颗粒周边需要看到银胶溢出痕迹,保证要有90%的周边溢出痕迹。

其他的常用贴片模式之一,主要是使用共金熔焊模式取代银胶(见图7)。

图7、使用共金贴片工艺的示意图

其他的常用贴片模式之二,主要是使用焊锡丝熔焊模式取代银胶芯片颗粒小的产品(见图9),贴片的速度可以提高。但是对于芯片颗粒超大的产品,贴片时需保证误差度在50μm以内,所以速度要放慢。针对超薄的芯片颗粒,必须用慢速及特殊的芯片颗粒吸取吸头,以保证芯片颗粒不会被破坏或出现微裂纹。

图9、 使用焊锡贴片工艺的示意图

- 相关推荐

- 集成威廉希尔官方网站

- ESD

- 芯片封装

- 贴片机

-

#芯片设计 #半导体 #芯片封装 半导体芯片制造后道工艺,封装测试.学习电子知识 2022-10-06

-

#硬声创作季 #集成威廉希尔官方网站 集成威廉希尔官方网站 制造工艺-08.3.1封装技术-芯片封装概述水管工 2022-10-17

-

高频基频(HFF)晶体芯片制造工艺Piezoman压电侠 2024-01-02

-

RFID标签生产与封装的工艺流程2008-05-26 0

-

芯片制造-半导体工艺制程实用教程2009-11-18 0

-

芯片封装测试工艺教程教材资料2012-01-13 0

-

芯片封装工艺详细讲解2016-06-16 0

-

霍尔IC芯片的制造工艺介绍2016-10-26 0

-

集成威廉希尔官方网站 制造工艺2019-04-26 0

-

芯片制造全工艺流程解析2020-12-28 0

-

SIP封装和采用SiP工艺的DFN封装是什么2021-09-22 7911

-

芯片制造工艺流程步骤2021-12-15 44073

-

芯片封装烧结银工艺2022-12-26 1777

-

HRP晶圆级先进封装替代传统封装技术研究(HRP晶圆级先进封装芯片)2023-11-30 2169

-

传统封装工艺流程简介2024-01-05 1785

全部0条评论

快来发表一下你的评论吧 !