面向智能制造的机加工艺管理流程

制造/封装

描述

作者:中国航空规划设计研究总院有限公司 袁君,孙元亮,史建勋

面向智能制造的工艺数据管理对产品生产过程的人机料法测等要素进行了全面的定义。

随着信息化与智能化技术的发展,越来越多的传统制造车间开始向智能制造的方向进行转型,智能制造车间具备数字化、自动化、智能化的显著特征。作为车间内“运行大脑”的制造运营管理系统是实现车间智能制造的基础,而 MOM 系统的制造过程流转、物料调配、设备控制、参数下发等功能则依赖车间的数字化工艺。面向智能制造的工艺数据管理与传统工艺数据管理不同,前者相比后者,对产品生产过程的人机料法测等要素进行了全面的定义。本文以机加车间为例,对面向智能制造过程的工艺数据管理进行介绍。

1 面向智能制造的机加工艺管理流程

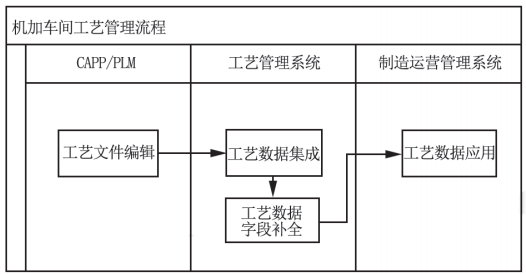

按照机加车间的角色分工与定位,工艺管理的流程首先由工艺员在专用的 CAPP 软件中编辑产品工艺文件(如图 1),工艺文件的内容一般包含零件图号、毛坯信息、材质信息、工艺版次、产品的工艺路线、作业规程、检验大纲等内容。工艺员完成对工艺文件的编辑后,由 PLM 系统对工艺文件的版本、文件进行管理,工艺管理系统通过与 PLM系统集成获取产品的工艺数据,通过解析相应的 CAPP 文件,将产品的结构化工艺信息同步到本系统中,并进行相关字段的补全。

图 1 机加车间工艺管理流程

2 面向智能制造的机加工艺管理内容

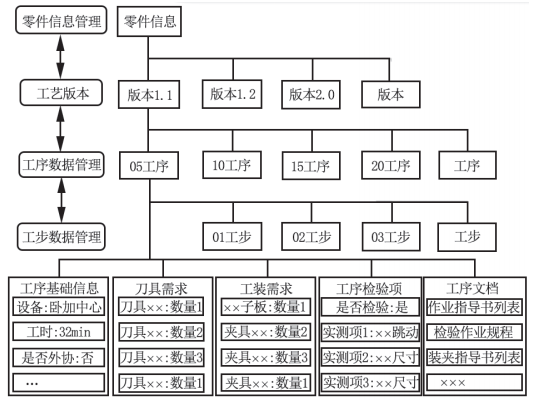

制造运营管理系统中的工艺数据将按如图 2 所示的结构进行管理。主要包含零件信息管理、工艺版本的管理、工序管理、工步维护以及各类关联要素的管理,首先对面向智能制造的机加工艺中的工艺版本、工序、工步进行定义。

图 2 面向智能制造的机加工艺管理内容 工艺版本:生产一个零件所需要的不同加工方案,是描述了物料加工的技术文件,是多个工序的序列。工序:每次装夹后,由一台设备完成的连续工艺内容,定义为工序。 工步:工序过程中,使用一个型号的刀具加工的一个特征定义为一个工步。 面向智能制造的机加工艺管理主要包含以下内容。

2.1 零件信息管理

零件信息管理以零件图号作为唯一标识对零件的基础信息进行管理,管理的主要内容包括零件名称、零件材质、零件规格、是否为关重件、所属型号等信息。

2.2 工艺版本

为了保持数据的一致性,制造运营管控系统将集成PLM 系统中的版本信息,在制造运营管控系统中仅对不同版本的工艺进行存储,对工艺版本变更、工艺审批等操作仍在 PLM 系统中进行管理,这样更符合车间内顶层信息系统的规划。 从 PLM 系统中工艺版本信息主要包括工艺版次号、工艺负责人、创建时间、修改时间等。

2.3 工序信息管理 工序信息管理包括以下几方面。

(1)工序基础信息。工序基础信息包括工序号、工序名称、设备(或工位)、是否外协、是否自检、是否专检、定额工时、工序准备时间、工序加工时间等信息。其中,设备(或工位)将工序与设备或工位进行绑定,也可以绑定某一类设备,当生产任务进行到该工序时,制造运营管理系统将自动推送对应的工序任务及相关工艺数据到该工序绑定的工位,实现工件在车间内的无纸化流转,如果车间内存在自动化物流设备,该信息还定义了工件在车间内的物流路径。

(2)工序工装。

工序工装的配置主要将该机加工序与其所用的子板、夹具等进行绑定,制造运营管理系统中具备基础数据管理模块,管理了各类子板、夹具的类型信息以及工装之间的组合关系。系统在进行工序工装配置时,从基础数据管理模块中的工装类型库里选择该工序所需的各类工装与工序进行绑定。工序工装的配置主要为实现装夹准备的物料配套,MOM 系统通过工序工装的配置定义,向立体库管理系统请求相应的子板与夹具,并由车间的 AGV 将其配送至生产准备工位或生产线线边,实现工件装夹准备的物料齐套,减少生产操作者的操作步骤,提高生产效率。

(3)工序文档。

工序文档配置为工序添加工序执行过程中所需的各类作业指导书,包括装夹作业指导书、加工作业指导书、检验规程等文档。MOM 系统支持包括PDF、图片、视频等多种文档格式对作业指导书进行展示。通过前述工序与设备(或工位)的绑定关系,将各类作业指导书同步推送至生产设备(或工位),多种图文视频格式的指导书文件更加生动直观地指导现场工人进行工序的各类操作,减少了现场工人翻阅工艺文件资料的时间。

(4)工序检验项。

对于需要自检或专检的工序,系统支持为工序的自检或专检定义相应的检验项,检验项的信息包括检验项名称、检测工具、标准值、上偏差、下偏差、单位等信息。检验项包括但不限于各类型位公差的检测、表面质量的检测、称重等;检测工具包含量规、卡尺、三坐标测量、称重机、目视检测等;标准值与上偏差、下偏差三者定义了实测值是否处于公差范围内,用于判定零件的实测值是否合格。 对于机加工艺来说,绝大部分的检验项为尺寸的测量值,为减少检验人员在系统中录入实测值的烦琐操作,MOM 系统可根据工序检验项的信息与测量设备进行互联互通,通过采集测量设备的测量结果数据,经过解析后自动将测量结果填充到系统界面,检验人员可专注于检验操作,减少数据录入操作。

2.4 工步信息管理

(1)工步基础信息。

工步基础信息包括工步号、工步名称、仿真加工时间、实际加工时间。其中,仿真时间是采用 VERICUT 等数控加工仿真系统对工步 NC 程序进行仿真从而得出的工步加工时间,在产品开发初期、生产量不足,缺少经验数据的情况下,往往使用该仿真数据作为产品工步的加工时间,从而累计计算工序的仿真加工时间,作为车间智能排产排程算法的输入。实际加工时间。MOM 系统在生产过程中通过采集机床数据来记录每个零件该工步的实际加工时间,在生产的数量达到一定程度时(实际加工时长趋于稳定,一般用各零件工步加工时长之间的方差来衡量),通过平均值等指标来统计工序的实际加工时间,并将该统计值写入工艺文件中的工步实际加工时间字段中。使用实际加工时间进行车间智能排产排程得到的排产结果更具有可靠性。

(2)工步 NC 程序。

工步的 NC 程序一般有两类,一类是加工程序;另一类是测量程序。工艺管理系统支持工艺员在编辑工艺时,同时上传与工步对应的 NC程序,NC 程序将被工艺管理系统保存至服务端。当 MOM 系统进行生产任务的执行时,可依据其工艺文件定义的目录,自动找到该工步所对应的 NC 程序,并根据工序所绑定的设备,将 NC 程序自动下发至排产算法指定的机床,现场操作者只需要对 NC 程序中的工艺参数进行调整,即可进行加工。工序 NC 程序的定义减少了 NC 程序在机床与计算机之间摆渡的操作,有利于保证程序的准确性,提高生产效率。

(3)工步刀具。

工步刀具记录了工步加工所需的刀具列表集合。工步刀具定义的信息有刀具型号、刀具使用时长、刀具伸长量等。刀具型号用于刀具室统计生产任务所有工序的所有工步刀具的需求量,此需求量有两类用途:一是用于核算车间的刀具库存是否满足生产需求,进行库存的提前预警,拉动车间刀具资源的采购流程;二是用于生产执行过程中刀具的集中准备与配套,刀具管理员根据工步的刀具需求列表,操作 MOM 系统进行相关刀具的出库,刀具出库后,按照工步刀具定义的伸长量进行刀具与刀柄的组装与对刀操作,然后将准备好的“刀具包”配送至相应的设备(或工位),从而实现生产执行与生产准备的分离,使车间内不同角色或不同专业能力的人员各司其职,专注于其擅长的事务。

3 工艺数据支撑智能制造的应用场景

定义各类工艺相关数据的目的是面向各类智能制造场景的使用需求,工艺数据的定义与 MOM 系统内其他模块、智能化设备、自动化仓储物流设备等要素的组合应用,可以起到提质、降本、增效的效果。下面就几个典型的智能制造应用场景进行介绍。

3.1 智能排产排程

面向机加车间的智能排产排程将逐个为工序级的单件生产任务安排生产时间、生产设备,智能排产排程采用基于进化迭代的元启发算法(例如遗传算法、SPO 算法、差分进化等)优化排产结果。算法的输入就包括订单数据和工艺数据,订单数据主要信息包含零件图号、生产数量、计划交付时间,工艺数据则包含生产该零件所用的工艺信息,包括由各工序组成的工艺路线,各工序加工所需的设备、工装,各工序加工各工步所需的实际加工时间或仿真加工时间,各工步加工所需的刀具。高级排产排程算法依据此输入,结合车间内的资源状态(包括设备、物料、刀具等),进行基于有限资源条件下的高级排产排程,可以有效提高车间内的设备利用率。

3.2 物料齐套

零件的工艺信息中定义了工序所需的子板、夹具以及各工步所需的刀具,MOM 系统中的生产准备模块可依据该数据进行“生产准备包”的准备。面向机加生产准备包分为装夹准备与刀具准备两个方面,装夹准备依据工序定义的子板、夹具类型,向仓储模块请求相应的物料后,完成零件的装夹并将其按生产计划配送至指定设备。刀具准备依据各工步所需的刀具型号及其使用时间,向刀具库发送相应的刀具出库指令,完成刀具对刀后,将一个工序所需的所有刀具配送至指定设备。装夹准备与刀具准备共同实现了面向机加车间的生产物料齐套,能够有效保证准时生产。

3.3 自动化物流调度

工艺文件定义了零件的加工路线,各工序与设备的绑定则定义了零件在车间内的物流路径,MOM 系统在车间生产与运行的过程中,将按照工艺定义的物流路径进行物料的流转。对于机加车间来说,车间的自动化物流主要分为两部分,一是生产单元之间的转运物流,二是生产单元向设备上下料的物流。MOM 系统通过与转运AGV 系统和上下料 AGV 系统进行集成,根据工艺定义的物流路径向两系统发送相应的物流指令,完成对车间的自动化物流调度。

4 结语

各类工艺数据的定义本质上是为了实现智能制造,相比传统的工艺数据管理来说,面向智能制造的工艺数据管理涵盖了更广泛的生产要素,包括人员、设备、方法、物料、检测等。实际应用过程中,可根据企业的实际需求与应用场景去定义不同层级、不同深度的工艺数据结构,在保证支撑场景应用的前提下,应尽可能简化工艺数据内容,避免数据冗余复杂,避免增加工艺设计人员的工作量。

审核编辑:黄飞

-

双面柔性PCB板制造工艺及流程2011-02-24 0

-

机加工自动化生产线的设计要根据实际情况2018-11-21 0

-

机械工程加工制造工艺及智能加工2018-01-26 1504

-

数控加工和传统机加工的区别2019-10-03 9467

-

SMT贴片加工的工艺流程及作用2020-07-19 9084

-

带你了解PCB制造复杂的工艺流程2020-09-14 7626

-

rfid读卡器助力机加工生产线的智能化建设2020-11-05 518

-

机械制造工艺-机加工划线资料下载2021-04-12 765

-

机器人在注塑机加工领域的优势及挑战2023-06-15 1725

-

电机的制造工艺流程2023-07-24 6921

-

螺母加工工艺流程2023-09-06 3019

-

基于iMOM的离散制造机加工车间设备维保管理解决方案2023-10-12 766

-

SMT贴片加工工艺流程2023-12-20 1178

-

电机的制造工艺有哪些2024-06-14 1905

全部0条评论

快来发表一下你的评论吧 !