带式输送机系统中图像识别与AI算法的应用分析

工业控制

描述

本文作者:闫欣、王文兵、汤琪、黄波

摘 要:火电厂输煤皮带在长期使用过程中,经常发生跑偏、细微裂纹,严重情况下发生皮带撕裂,如果不能及时发现皮带跑偏、皮带裂纹开裂情况,就会使皮带持续损坏,如因皮带停机不及时严重情况下会发生机架、减速机、电动机等设备的损坏。通过 AI 图像识别技术应用于输煤皮带监视判断保护系统是非常必要的,能更全面的补充及提升输煤热控保护可靠度。

前言

带式输送皮带机作为散料输送的工具,具有安全、可靠适应性强等特点,在电力行业应用最为普遍。输煤皮带作为带式输送皮带机的重要零部件,其使用成本占整个输煤系统成本的 30%左右。如果能有效进行输煤皮带的监控及保护,能有效提高输煤皮带使用耐久度,并形成完善的皮带寿命管理机制。

1 实施背景

某电厂输煤 A、B 系统的栈桥内均布置有双路带式输送机系统,同一栈桥内的两路系统互为备用。A、B、C 系统共设有 38 台带式输送机,其中,A 系统共计9 段,18 台带式输送机;B 系统共计 10 段,20 台带式输送机。AB 系统采用焦作起重运输机械总厂生产的DT75 型普通固定式带式输送机。带芯全为帆布的,用橡胶作覆盖材料和布层间贴接材料,布层全为4层,覆盖胶上层为 6mm,下层为 3mm。输煤 C 系统采用沈阳起重运输机械有限公司生产的 DTⅡ型固定式胶带带式输送机,全部为钢丝带。现有 A、B 系统皮带防跑偏的措施为采用皮带防跑偏开关、皮带防跑偏托辊。

输煤皮带作为电厂生产运行的必要设备,在使用过程中因皮带更换时的安装误差、焊接街头位置不正、输煤皮带落料点偏移、滚筒与输煤皮带间异物、托辊损坏缺失、转动不灵或异物砸伤等原因,造成输煤皮带跑偏、划伤,以及疲劳性裂纹损伤等。这些故障如不及时检测与处理,就会使皮带持续损坏,如因皮带停机不及时严重情况下会发生机架、减速机、电动机等设备的损坏,甚至造成经济损失或者人员伤亡。

目前对于输煤皮带跑偏检测主要是采用跑偏开关进行检测,该方法只能进行固定位置的跑偏检测,检测灵活性及准确性差,易损坏可靠性差。输煤皮带裂纹检测至今未有行之有效的检测方法,主要是在皮带验带速度下靠人工间验的方式进行检测,该方法检测效率低、劳动强度大、准确性极差且存在安全隐患。因此,对输煤皮带跑偏、裂纹检测的研究与应用有很高的生产、应用价值。

基于图像识别和 AI 算法的皮带智能检测系统覆盖输煤系统所有输煤皮带,对输煤皮带跑偏、裂纹、撕裂进行智能检测分析与报警,避免输煤皮带撕裂、断带以及减少因经常性跑偏造成的皮带异常磨损,提高输煤系统安全性和生产效率,减少皮带磨损降低输煤皮带更换成本。

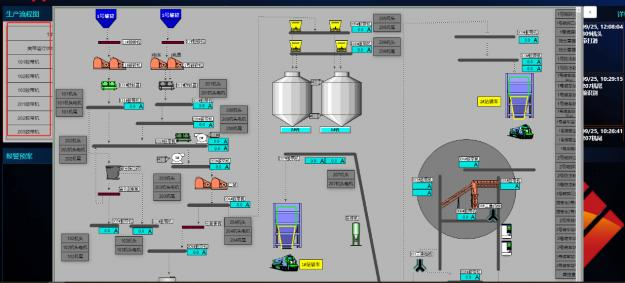

系统工艺流程

2 系统功能

该电厂对输煤 A/B 两条线 38 条皮带机头、机尾各安装一个实时视频监控设备,安装400万像素以上的网络摄像机,其中根据现场情况易燃易爆位置安装防爆型网络摄像机。视频存储设备的容量满足不低于 45 天的存储时间,码流不低于2M。为防止前端摄像机到中心视频存储设备之间的传输线路故障时视频丢失,支持断网续传功能。视频监控系统主要由传输设备、存储设备、视频监控设备等视频监控硬件平台部分及视频监控软件平台部分组成。

基于图像识别和 AI 算法的皮带智能检测系统技术的应用开发,在对图像预处理、特征提取、分类、图像匹配算法进行深入研究和分析的基础上,分析和比较各种算法的优缺点。系统在充分运用计算机图像视觉智能识别技术的基础上,实现了检测。当检测出严重的情况发生时,系统会根据授权情况自动进行输煤机的停止工作,避免皮带损伤带来的经济损失。

1、设备检测,主要针对输煤系统主要设备运行情况检测。比如皮带是否跑偏、撕裂、洒煤。

2、安全生产检测,皮带上出现异物,要及时报警,提醒工作人员尽快处理,防止发生事故。一些在设备运行时人员不能靠近的非安全区域一旦出现人员进入时,及时报警,防范事故发生。

3 技术路线

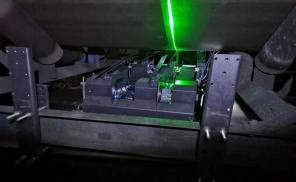

采用机器视觉技术,同时引入辅助结构光轮廓线,实现对胶带表面的各种损伤进行实时的识别和判断,并根据判断结果进行报警或停机处理。它的工作原理利用特种光感摄像机对皮带表面进行拍摄成像。通过结构光束在皮带表面呈现一条与皮带表面完全相符的轮廓线。利用图像实时算法对拍摄图像中的轮廓线变化进行判断。

3.1 主要设备构成

1、激光发射器

完整的呈现皮带表面轮廓变化,大角度光源的设计可保证,无论皮带成什么形状都可以完成真实轮廓的拍射。

2、隔爆摄像仪

(1)用 2048 像素工业线阵相机,保证了在横向40cm宽的视野内,可识别最小像元为 0.4mm,保证了拍摄的精度。

(2)每秒最高 81 帧的拍摄速度,30cm 的纵向视野,保证在物体运动不大于 3m/s 的情况均可完整拍摄。

(3)2μs~10ms 的曝光时间,保证对高速运动物体的拍摄中不会产生拖影现象。

3、识别主机

通过智能处理模块对图像信号进行预处理,光电模块实现预处理图像的远传,电源箱实现对识别主机的供电。

4、高性能运算服务器

由算法耗时已精确至毫秒级计算,实际算法耗时已完成单帧 30 毫秒以内的加速;多个高性能的运算服务器组成的硬件平台,可实时的对每个单元图像进行实时的处理和响应,保证在短时间内实现集控动作停机或报警

5、系统核心技术支撑:AI 智能算法

针对产品中轮廓线的特点:在某一小区域波动,总是横穿视野,确定后一般不会有大范围的纵向移动。

线段提取算法为了实现耗时短的目标,采用梯度查找和预设搜索边界等方式,大大缩减了“轮廓线提取”算法的耗时。保证了算法实时性。

3.2 实现功能

基于图像识别和 AI 算法系统功能

1、皮带撕裂检测

输煤系统中皮带撕裂是一种破坏性很大的故障,一旦发生会影响正常的煤料输送,若不及时处理,会造成巨大经济损失。

皮带运行过程中出现裂口或者重叠时为皮带撕裂。在皮带易发生撕裂的部位地方安装摄像头,通过网络以及 RTSP 协议实时获取所述摄像头的视频图像。摄像机采集的皮带图像实时传输回系统后台进行分析、识别,从而判断皮带是否撕裂,发现撕裂时,后台会自动告警。

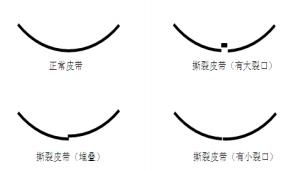

几种皮带撕裂对应状态如下图所示:

2、皮带跑偏检测

皮带机运行过程中,皮带跑偏是较为常见的故障,皮带机安装不当、托辊粘料、皮带松弛、煤料分布不均匀、设备异常振动等情况均会造成皮带跑偏,皮带跑偏容易引起输滚筒或托辊轴承损坏、皮带撕裂、煤料洒落造成扬尘等问题。

通过在皮带机头部和尾部的滚筒上标记两条跑偏识别线(如下图所示),在皮带上方使用固定监控设备实时监控两条跑偏识别线,同时后台系统会对实时图像进行识别判断跑偏识别线是否被遮挡。当任意一根跑偏识别线被遮挡时,系统会判定皮带跑偏,并发出告警。

3、皮带洒煤检测

系统通过采集监控摄像头的视频图像,对视频图像进行分析,当检测皮带两侧出现洒煤时,及时报警。

4、异物检测

系统通过采集监控摄像头的视频图像,对视频图像中出现的物体进行分析,当检测物体为木头棍子、钢管、大石头块时,及时报警。

5、烟火检测

烟火检测通过对视频图像信息进行分析判断,及时发现监控区域内的异常烟雾和火灾苗头,以最快、最佳的方式进行告警和提供有用信息;同时还可查看现场实时图像,根据直观的画面直接指挥调度救火。

6、区域入侵检测

在视频监控范围内设定非安全区域并对其进行检测,当有人入侵时,及时产生报警。

7、人员不安全行为检测

对视频图像中人员的一些不安全行为进行检测,包括不戴安全帽、不戴防尘口罩等。

8、人脸识别(人员到岗) 检测

在既定的时间段内,对视频图像中出现的人脸进行检测及识别,自动记录工作人员到岗情况。

3.3 报警

1、当系统检测到异常发生时,系统根据声光报警设定,发出声和光报警信号,完成报警目的,直到人工确认消除报警。

2、可通过图表的方式展示今日告警信息,展示内容包括告警类型,紧急程度,告警时间,告警区域,处理情况。可根据告警级别,告警类型和告警源进行筛选。

3、对今日告警信息可根据待处理、已处理、误报进行区分。对告警信息进行处理,区分告警信息为误报信息或正确告警信息。通过图表的方式展示历史告警信息,展示内容包括告警类型,紧急程度,告警时间,告警区域,处理情况。

4、可根据告警级别,告警类型和告警源进行筛选。

3.4 移动 APP

能够使用 APP 推送告警消息,可以实时获取系统告警信息,进行告警处置与统计,统计报表等功能。

4 经济效益分析

系统可自动的识别判断皮带撕裂,通过摄像头对输煤皮带进行实时检测,替代传统的人工巡检;同时可通过检测驱动皮带运行电机的电压和电流的变化情况,来进一步判断皮带是否发生撕裂以及撕裂的严重程度。通过本系统的应用,可为电厂减少输煤皮带、滚筒等易损件更换频次,在减少成本的同时提高了安全性。

5 结论

基于图像识别和 AI 算法的皮带智能检测系统的研究与应用,能够解决电厂当前智能化巡检程度低、巡检难度大、故障发现不及时等亟待解决的问题。通过信息化手段,完成人力无法完成的高难度巡检、高强度巡检、智能化监测、自动化报警等工作。并且通过信息化手段,完成复杂的输煤皮带巡检工作,并在节约人力资源的情况下提高工作效率,保证了工作质量与人员人生安全,降低输煤皮带更换频次减少输煤系统易损件费用,符合火电厂提质、增效发展方向要求。

参考文献

[1] 韩涛,黄油锐,张立志,徐善永,徐永昌.基于图像识别的带式输送机输煤量和跑偏检测方法.工矿自动化.2020.04

[2] 陈晓鹏.图像识别技术在皮带输送机输煤量和跑偏检测中的应用.机械管理开发.2021.12

审核编辑:黄飞

-

【⌈嵌入式机电一体化系统设计与实现⌋阅读体验】+磁力输送机系统设计的创新与挑战2024-09-14 0

-

中山滚筒输送机链轮的润滑保养你会吗2020-09-03 0

-

中山链板输送机提高输送线工作效率2020-09-14 0

-

速度保护装置在带式输送机中的应用2010-05-15 924

-

带式输送机毕业设计论文2010-11-04 1261

-

带式输送机结构图2008-05-21 11088

-

多电机驱动的带式输送机的控制系统2011-06-16 971

-

基于LM3S8962单片机的带式输送机控制的硬件设计2017-10-11 752

-

可控制整个带式输送机的启停和对系统的故障检测应用的详细中文概述2018-05-08 1097

-

远程带式输送机状态监测系统源代码下载2018-05-19 1087

-

如何使用悬挂检测机器人实现带式输送机监控系统2020-05-22 749

-

如何修复带式输送机主轴磨损2022-01-21 500

-

输送机流量体积监控系统2023-01-17 970

-

浅谈带式输送机传动轴磨损修补方法2023-05-22 281

-

矿山安全生产:带式输送机空载识别-智慧矿山ai算法原理解析系列,如何与控制系统联动2023-10-08 495

全部0条评论

快来发表一下你的评论吧 !