BGA焊点不良的改善方法

PCB设计

2542人已加入

描述

BGA焊点不良可能由多种因素引起,包括设计、材料、工艺和设备等方面。以下是一些建议,以改善BGA焊点不良的问题:

设计改良:

BGA供应商应进行设计结构的改良,以减少焊接过程中可能产生的问题。

PCB PAD设计也应进行改良,例如采用钻孔填补技术将钻孔填平,以减少空洞和连锡等问题的发生。

材料选择:

选择合适的焊膏合金成分,例如Ag含量较高的焊膏可以减少空洞的形成。

确保焊盘材料具有良好的粘附性,以避免焊接不良。

工艺控制:

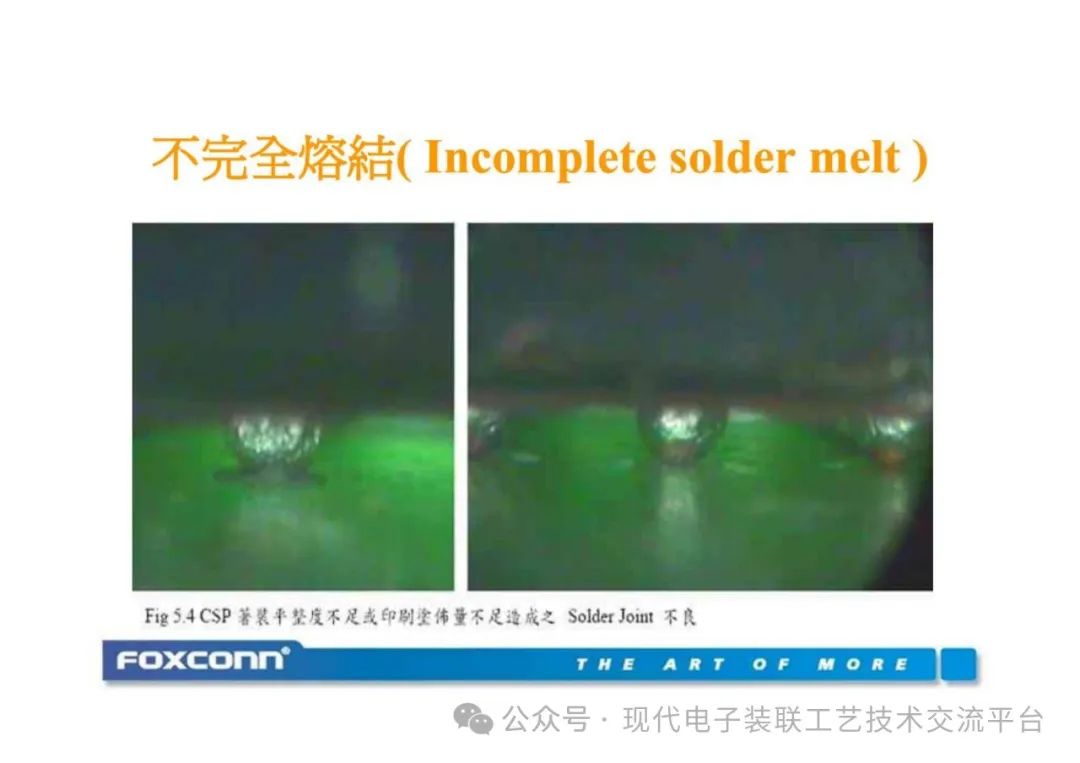

严格控制锡膏印刷量,以保证焊点的质量。

提高印锡及贴片位置的精度,减少偏心问题的发生。

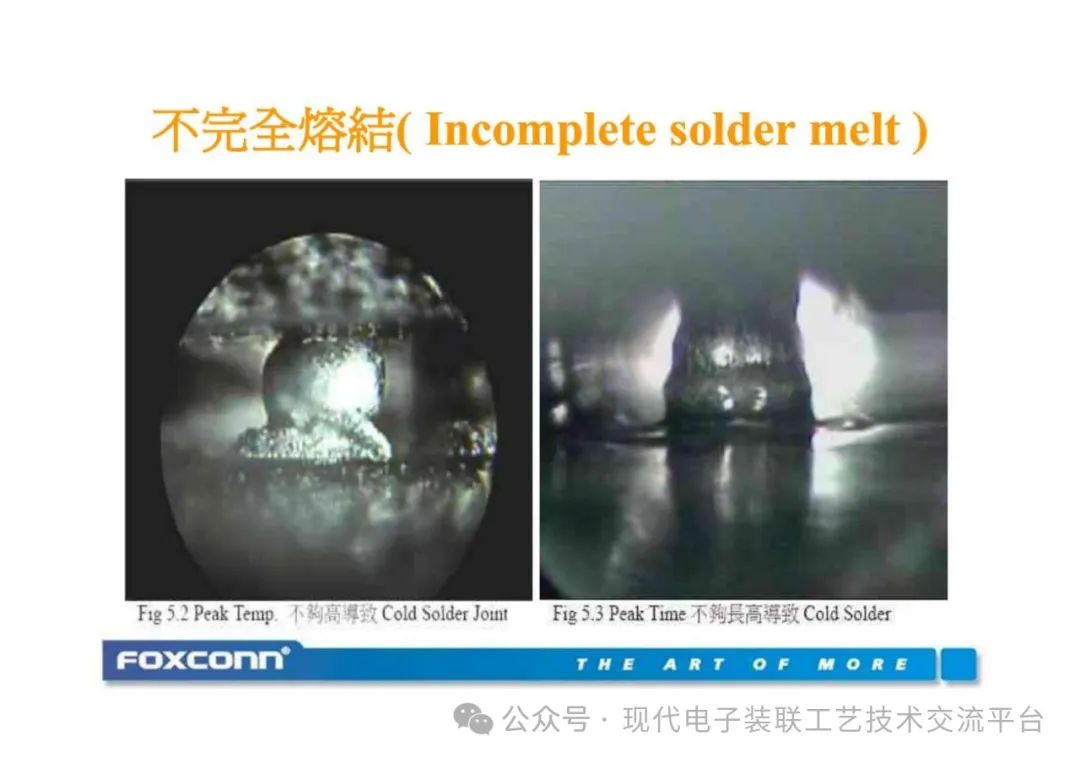

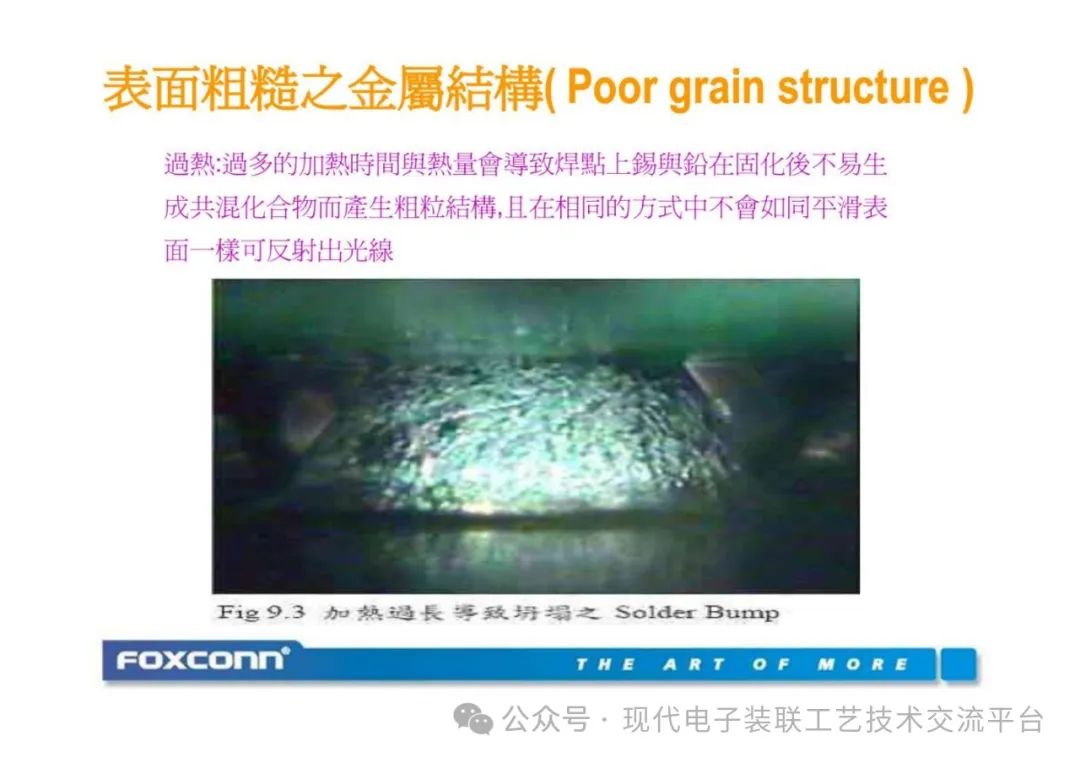

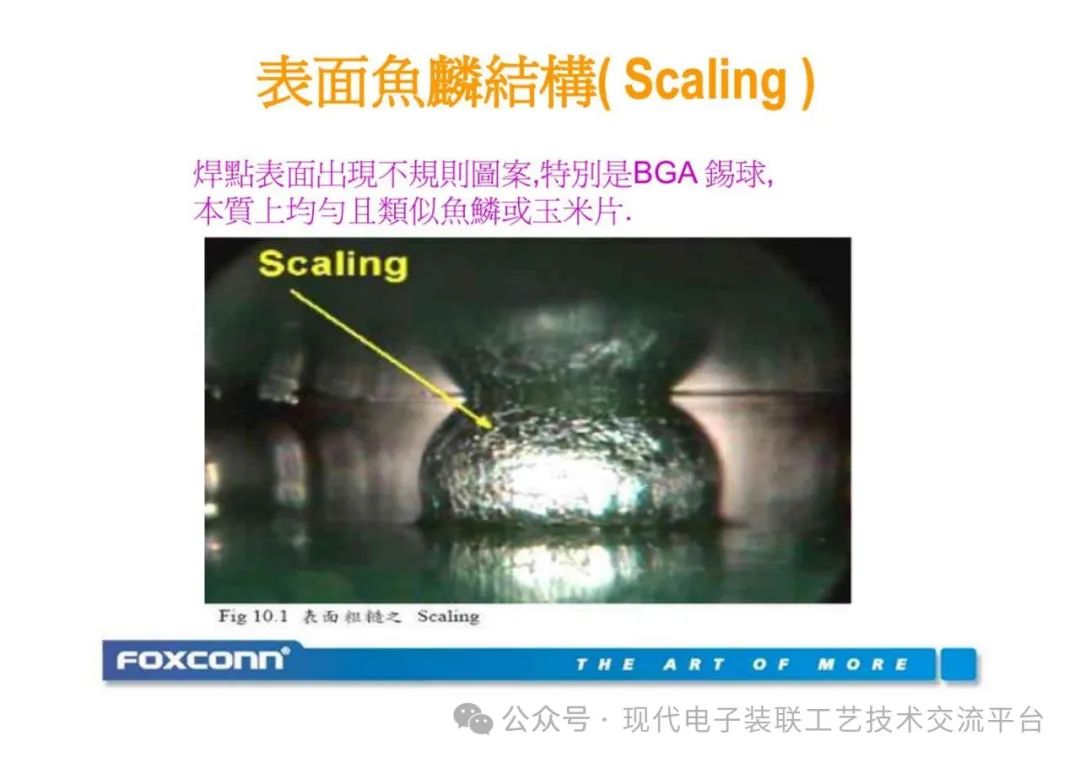

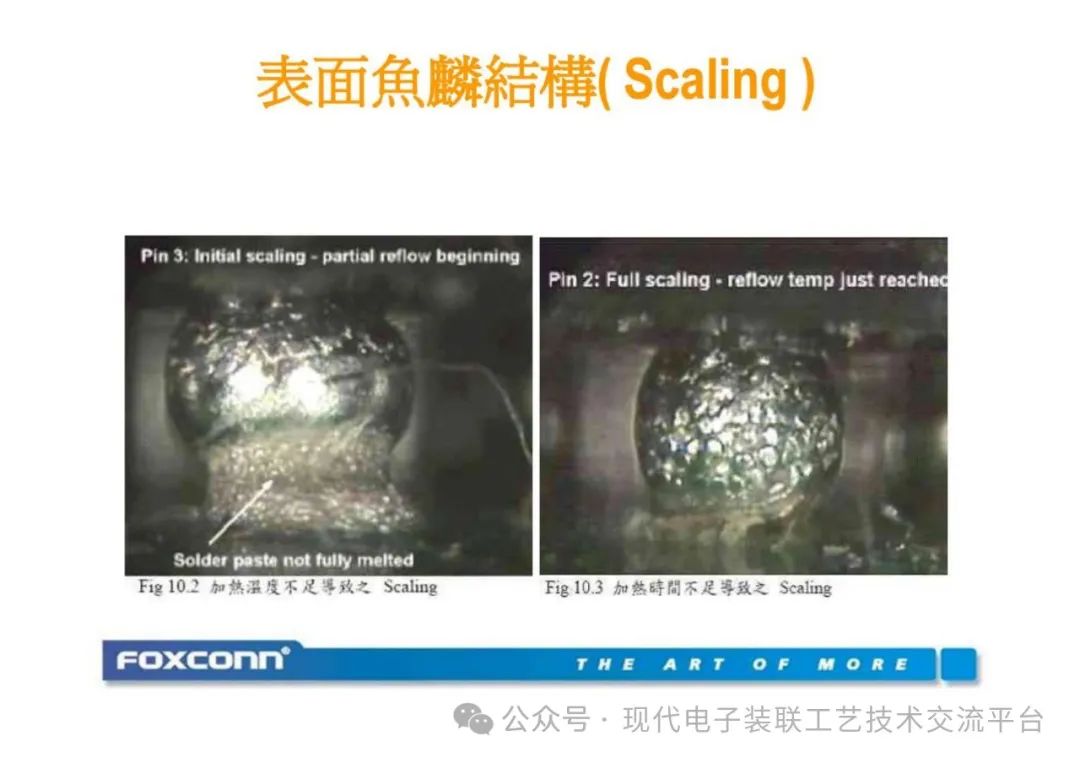

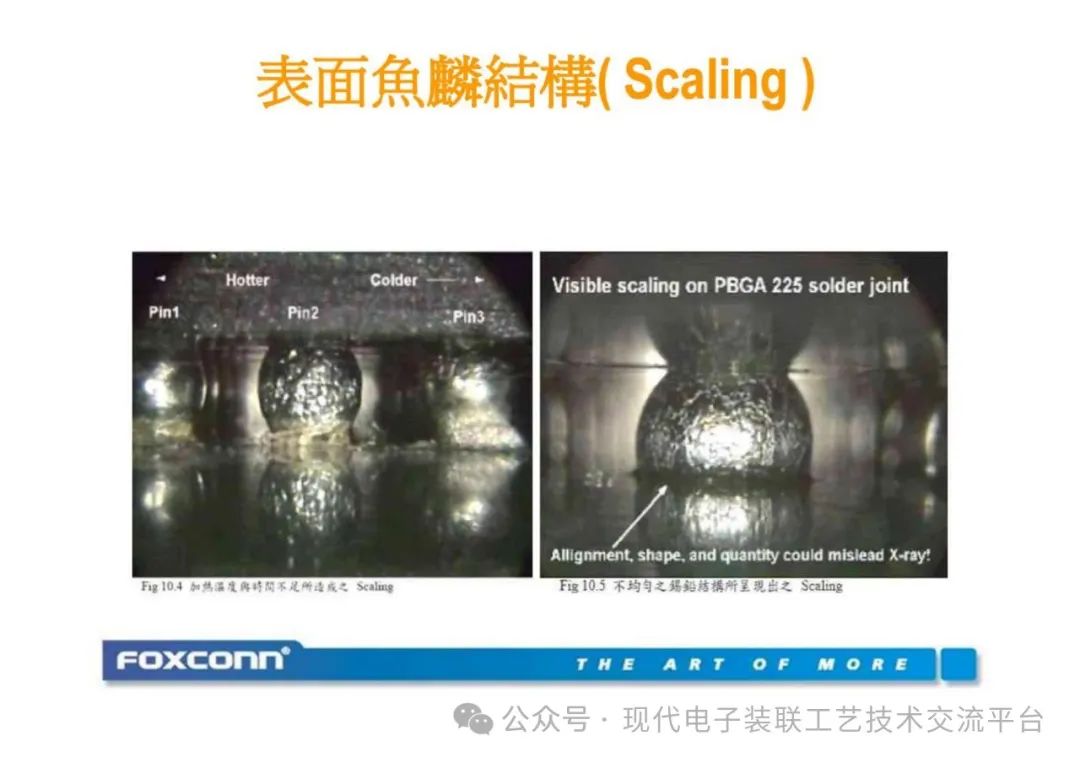

调整Reflow profile,如加长预热时间、降低峰值温度,以减少焊接缺陷。

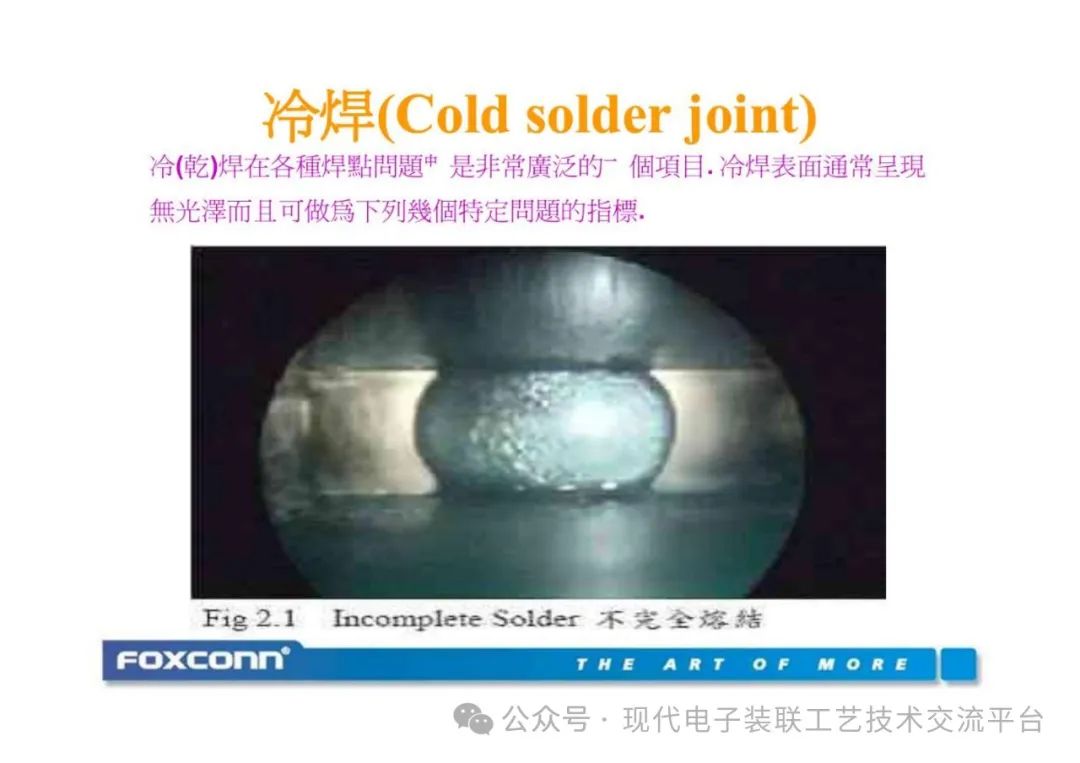

在焊接过程中,确保适当的温度剖面,避免冷熔不良或焊接缺陷。

设备维护:

定期对焊接设备进行维护和检查,确保其性能和状态良好。

贴片加工厂应调整温度曲线,减小回流气压,提高印刷品质。

环境控制:

在生产过程中,加强环境保护,避免焊盘脏污或残留异物导致的焊接不良。

对于潮湿的部件,在加热前应进行预热,以减少爆米花现象的发生。

检测与反馈:

使用X-Ray等设备检查原材料内部有无孔隙,确保焊接质量。

对焊接后的产品进行严格的检测,及时发现问题并进行反馈,以便不断改进工艺。

审核编辑:黄飞

声明:本文内容及配图由入驻作者撰写或者入驻合作网站授权转载。文章观点仅代表作者本人,不代表电子发烧友网立场。文章及其配图仅供工程师学习之用,如有内容侵权或者其他违规问题,请联系本站处理。

举报投诉

-

BGA锡球焊点检测(BGA Solder Ball)2018-09-11 0

-

BGA不饱满焊点的解决办法2019-12-24 0

-

BGA焊点虚焊原因及改进措施2020-12-25 0

-

BGA焊点空洞的形成与防止2010-01-25 3129

-

电子产品设计中的bga焊点空洞问题详解2017-12-16 20109

-

BGA焊点混装工艺型断裂2022-08-23 1115

-

BGA失效分析与改善对策2023-04-11 1106

-

BGA焊点失效分析——冷焊与葡萄球效应2023-12-27 1293

-

BGA焊接的工作原理、焊点检查和返工程序2024-04-18 6245

-

BGA焊点金脆化究竟是什么原因?2024-05-15 679

-

常用的几种BGA焊点缺陷或故障检测方法2024-06-05 1265

-

机械应力和热应力下的BGA焊点可靠性2024-11-06 355

-

BGA焊接产生不饱满焊点的原因和解决方法2024-11-18 342

-

BGA封装常见故障及解决方法2024-11-20 444

全部0条评论

快来发表一下你的评论吧 !