IGBT器件失效模式的影响分析

模拟技术

描述

为了探究功率循环试验中结温条件对绝缘栅双极型晶体管(IGBT)器件失效模式 的影响及其失效机理,以理论分析为出发点,通过大量功率循环试验进行对比验证,基于瞬 态热阻抗曲线建立了准确的三维有限元模型,并仿真分析了相关失效机理。仿真及试验结果 表明,键合线失效只受结温波动的影响;焊料老化受结温波动和最大结温的影响。增加结温 波动会增加键合线、焊料所受应力,而提高最大结温会影响焊料的材料特性,加速其蠕变过 程。研究成果解决了解析寿命模型难以表征失效机理的问题,并为失效模式的分离提供新的研究思路。

0 引言

以绝缘栅双极型晶体管(IGBT)为代表的功率器件已全面应用于工业、轨道交通、新能源发电、 电动汽车等领域。宽禁带器件如 SiC 和 GaN 器件近 些年得到重点关注并迅速发展,可靠性成为研究的 重点。功率器件的封装可靠性直接决定了整个变流 器的可靠性。因此,为了提高系统的可靠性,减少运行设备的维修成本,对实际工况下的器件进行寿 命预测具有重要的意义。通常方法是在功率循环试 验中较高的结温条件下建立器件的解析寿命模型, 然后外推得到实际低结温工况条件下的寿命,但外 推的前提是不同试验条件下器件的失效模式和机理 不能发生改变,但现有解析寿命模型无法区分器 件的失效模式和失效机理。因此在功率循环试验下, 明确影响器件失效模式的试验条件因素对于验证外 推等效性具有推动作用。

功率循环加速老化试验中,IGBT 器件失效模式 主要为键合线失效或焊料老化,失效模式可能存在 多个影响因素,如封装材料、器件结构以及试验条 件等。但对于特定封装的器件,试验条件是影响失 效模式的唯一因素,也是决定高加速条件下寿命能 否与实际工况进行等效的关键。目前发现影响失效 模式的试验因素有结温条件(结温波动和最大结温) 和开通时间。陈杰等人研究发现,开通时间增加 时,高压大功率 IGBT 模块的失效点向底部偏移, 从键合线失效变为焊料老化,并且通过仿真揭示了 失效模式的转变与模块内部的温度分布改变有关。K. Shinohara 等人通过功率循环试验发现,当结温 波动超过 100 K 时,键合线更容易发生失效,而当 最大结温超过 200 ℃时,焊料更容易发生老化。O. Schilling 等人结合试验和仿真结果发现,键合线疲 劳寿命与最大结温具有弱相关性,而焊料对最大结 温变化表现出更强的依赖性。R.Schmidt 等人通过 先进封装与经典封装相结合的方式,制作了银烧结 模块(铝键合线)以及铝包铜键合线(锡基焊料)模块, 并分离出两种失效模式,通过相同结温波动、不同 最大结温下的功率循环试验发现,银烧结模块的活 化能仅为 0.069 eV,远远小于铝包铜键合线模块的 活化能(0.159 eV),这说明焊料对于最大结温的敏感 性远远大于键合线。

上述研究表明,键合线失效对结温波动更加敏 感,焊料老化对最大结温更加敏感。但相关研究并 没有针对性地分析研究影响失效模式背后的机理, 无法建立结温条件与 IGBT 器件失效模式之间的逻 辑对应关系。此外,用于寿命预测的 IGBT 器件寿 命模型往往选择解析寿命模型,例如 CIPS08 寿命模型。该类解析模型需要大量不同试验条件下的功 率循环数据作为支撑,通过参数拟合得到 IGBT 器 件的寿命表达式。虽然相较于物理寿命模型,解析 寿命模型得到的结果更加准确,但仍难以分析不同 测试条件引起失效模式改变的机理。

基于此,为了探究结温条件对 IGBT 器件失效 模式的影响,本文首先从材料物理特性分析铝键合 线、锡基焊料应变与结温条件的变化关系;其次选 用 Infineon 公司的 Easypack 全桥模块,进行不同结 温条件下的功率循环试验;然后建立三维有限元模 型,并通过瞬态热阻抗校准热路径以确保物理模型 的准确性;最后,通过功率循环试验仿真不同结温 条件下键合线、焊料的应力、应变分布,分析了结 温条件对键合线失效、焊料老化的影响机理。

1 理论分析

IGBT 器件通常由多层材料堆叠而成,其中铝键 合线以及锡基焊料分别属于弹塑性、粘塑性材料。二者相较于弹性材料的本质区别在于,弹塑性和粘 塑性材料在承受超过屈服点应力后会发生不可逆变 形,且粘塑性材料的应变会随着时间不断增加。在 功率循环加速老化过程中,由于不同材料之间热膨 胀系数(CTE)不匹配引起的高循环热应力超过了 材料的屈服极限,导致键合线和焊料分别发生较大 弹塑性应变和粘塑性应变,这也是导致 IGBT 器件 发生键合线失效和焊料老化的根本原因。因此,对 于功率循环这类低周疲劳试验,通常可以通过经典 Coffin-Mason 定律来描述二者寿命随应变的变化, 即

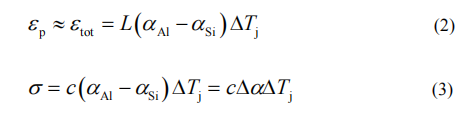

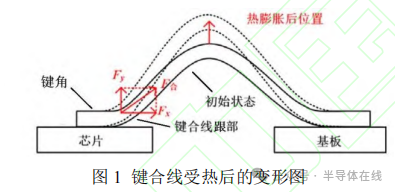

式中:Nf 为键合线或焊料寿命;εp 为弹塑性或粘塑 性应变;n 为相关系数且为正数。 1.1 键合线失效 IGBT 器件键合线失效可分为键合线抬起和键 合线跟部断裂两种形式,失效本质均为芯片 Si 材料 和键合线 Al 材料间的 CTE 不匹配引起的热应力作 用。但失效过程和外部原因却有所差异,如图 1 所 示,当超声键合质量不佳或键合线变形量较大时,此时热应力以横向剪切应力 Fx 为主,Fx 反复作用在 材料交界面导致铝键合线疲劳,进而在键合线跟部 产生横向裂纹使得键合线抬起。交界面的应力、应 变计算遵从双金属模型,可表示为

式中:εtot 为总应变;L 为键合界面的长度;αAl 和 αSi 分别为 Al 和 Si 的热膨胀系数;ΔTj为结温波动;σ 为等效应力;c 为与 Al 材料杨氏模量、泊松比有关 的系数;Δα 为 Al 和 Si 的热膨胀系数差值。

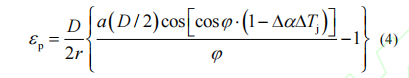

当超声键合质量较好或键脚变形被塑封材料限 制时,键合线受热膨胀时的热应力还需考虑纵向拉 伸产生的弯曲应力 Fy,Fy拉扯键合线跟部导致跟部 断裂。此时应变计算应考虑几何形状带来的影响, 应变可表示为

式中:D 为键合线直径;r 为键合线跟部曲率半径;a 为常数;φ 为键角。 由式(2)和式(4)可以看出,对于结温条件,无论 哪一种键合线失效形式,键合线塑性应变只与结温 波动成正比,与最大结温无关。结温波动越大,键 合界面所受应力越大,Al 键合线所发生的塑性应变 越大,其对应寿命越小。

1.2 焊料老化

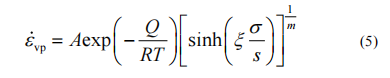

功率循环过程中 IGBT 器件焊料老化主要可分 为裂纹形成和扩展两个阶段,裂纹形成的位置可在 焊料边缘及中心。早期功率器件的功率密度不高, CTE 不匹配引起的热应力集中在边缘位置,因此裂 纹多从边缘产生。但近些年研究发现,随着功率 密度的不断提高,焊料表面的温度梯度不断增加, 导致焊料中心温度非常高,焊料裂纹多从中心位置萌发。说明焊料老化受多方面影响,温度和应力为最主要的因素。考虑焊料的时变和塑性特性,焊 料粘塑性应变率(εvp )可用 Anand 流动方程表示, 即

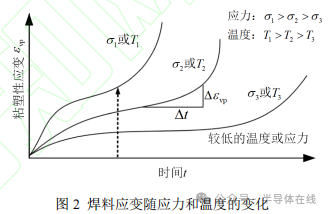

式中:A 为粘塑性率;Q 为活化能;R 为理想气体 常数;T 为热力学温度;ξ 为应力乘数;s 为变形阻 力;m 为应变率灵敏度。应变变化关系如图 2 所示, 图中:εvp 为粘塑性应变;Δεvp 为单位时间内的粘塑 性应变;t 为测试时间;Δt 为单位时间。从图 2 和 式(5)可以看出,焊料粘塑性应变与温度、应力密切 相关。ΔTj的改变通常会引起应力的变化,如式(3) 所示。当 ΔTj 增加时,焊料层受到的热应力增加, 其粘塑性变形速率变快,焊料老化速率加快。

从图 2 还可以看出,当温度很高时,即使应力 很小,焊料的粘塑性应变也会随着时间不断增加。从微观角度分析其原因,焊料这类低熔点金属合金 材料的工作温度越接近熔点温度时(如 SAC305 的熔 点温度为 221 ℃),其晶粒结构越容易发生变化,晶 粒结构的改变容易引起微观裂纹的产生。工作温度 的提高改变了焊料的材料特性,加速了其蠕变过程, 从而导致其更容易形成裂纹进而发生疲劳失效。因 此,功率循环试验条件中最大结温的改变同样对焊 料老化具有显著影响。 综上所述,由不同结温条件下的功率循环试验 可知,键合线的失效主要受 ΔTj 的影响,增大 ΔTj 能够增加键合线所受热应力,根据键合线塑性本构 模型,塑性应变也会增加,对应的寿命也会缩短。焊料的老化受到 ΔTj 和最大结温的共同影响,但二 者影响机理不同,前者能改变焊料所受热应力,进 而影响焊料老化速率;后者则是影响焊料本身的材料特性。

2 功率循环试验

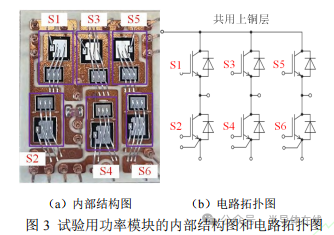

本文选用 Infineon 公司生产的 Easypack 全桥功 率模块(1 200 V,25 A)进行不同结温条件下的功率 循环试验,其内部结构及威廉希尔官方网站 拓扑如图 3 所示,该 模块包括 6 个 IGBT 开关,每个开关上均为三个键 脚,选择开关 S2 或 S3 进行试验。

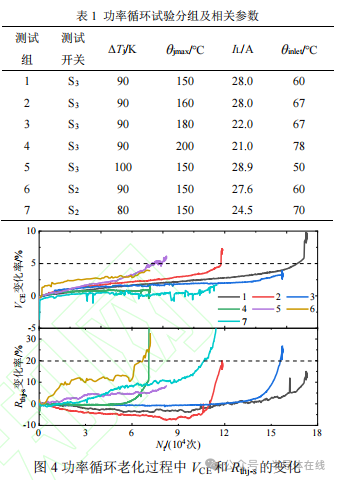

为了避免测试结果的分散性,每组测试均选用 至少 4 个器件同时进行。试验分组如表 1 所示(其 中:θjmax 为最大结温;IL为负载电流;θinlet 为水温), 所有测试组的开通时间(ton)为 2 s,关断时间(toff) 为 4 s,关断后测试延时(tMD)为 333 μs。通过有限元仿真得到负载电流关断后 tMD 带来的最大结温 下降不超过 1 K,因此可以忽略不计。赵雨山等人的试验结果表明,此模块的开关 S3由于共用上铜层, 散热效果好,主要以键合线失效为主,开关 S2则主 要以焊料老化为主。因此对比试验组 1~4 可分析 θjmax 对键合线、焊料老化的影响规律;对比试验组 1 和 5 可分析 ΔTj对键合线失效的影响规律;对比试 验组 6 和 7 可分析 ΔTj对焊料老化的影响规律。需 要注意的是,水冷设备所能达到的极限温度为 80 ℃,试验组 3 和 4 为了达到目标结温,在器件与 散热器之间增加了额外的热阻层,该方法已被证明 不会影响器件的寿命及失效模式。为了保持 ΔTj 不发生改变,需减小测试电流,测试电流对寿命的 影响通过 CIPS08 模型进行修正。 根据 AQG324 标准,当饱和压降(VCE)上 升为初始值的 105%或芯片 pn 结到散热器的热阻 (Rthj-s)上升为初始值的 120%时,认为器件达到失 效标准。每组试验器件均表现出相同的失效模式以 及相近的寿命,各组分别选择一个器件进行功率循 环老化过程中关键参数展示,如图 4 所示。

对于试验组 1~4,随着 θjmax 的增加,器件失效 形式发生了转变。在试验组 1 和 2 中,均是器件的 VCE增长先达到失效标准,因此判定为键合线失效, 但需要注意的是,试验组 2 中器件的 Rthj-s 增长也已 接近失效标准,其他器件也是相同变化,这表明试 验组 2 中的器件本质上属于键合线、焊料同时老化;试验组 3 和 4 中,均是器件的 Rthj-s 增长先达到失效 标准,而此时键合线并未有明显的老化特征,因此 判定为焊料老化。从试验参数变化分析失效模式可 发现,随着 θjmax 的增加,器件由键合线失效转换为 焊料老化,这表明 θjmax 对焊料的影响作用显著,与 理论分析的结论相对应。

对于试验组 1 和 5,器件的失效模式未发生改 变,均为键合线失效。但随着 ΔTj的增加,试验组 5 中器件的 VCE 增长速率明显大于试验组 1 中器件, 这表明 ΔTj 的增加能显著加快键合线裂纹的形成, 进而降低键合线寿命。对于试验组 6 和 7,由于 S2 芯片与直接覆铜(DBC)面积的比值较大,热量集 中于焊料不易散失,因此均表现为焊料老化,这也 从侧面反映出温度对焊料老化的影响,从图 4 中试 验组 6 器件先于试验组 7 器件失效,说明 ΔTj对焊料的老化也有影响。

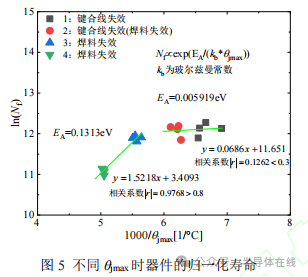

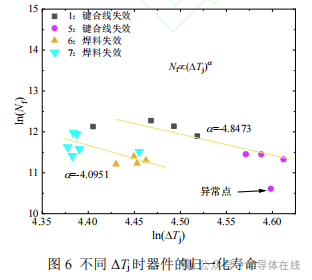

为了量化结温条件对键合线、焊料的影响,以 VCE和 Rthj-s分别增加到初始值的 105%和 120%的功 率循环次数作为键合线失效、焊料老化的寿命。得 到的键合线、焊料寿命随 θjmax、ΔTj变化分别如图 5 和图 6 所示,图中:kb 为玻耳兹曼常数;单个键脚 电流 Ibf=8 A,为了更好地拟合寿命与结温条件间的 线性关系,图中寿命均已对数化处理。 由图 5 可以看出,随着 θjmax 的变化,从试验组 1 和 2 中得到的键合线寿命基本没有变化,最大结 温变量与键合线寿命变量相关系数仅为 0.126 2。这 表明二者之间具有弱相关性,并且计算得到键合线 活化能(EA)仅为 0.005 919 eV,远小于 CIPS08 模 型[5]中的 0.165 eV。从试验组 3 和 4 中得到的焊料 寿命随 θjmax 呈现高度负相关,EA为 0.131 3 eV。该 结果再次验证了理论分析中的结论:θjmax 对焊料老 化影响显著,但对键合线失效几乎没有影响。

由图 6 可以看出,键合线寿命及焊料寿命和 ΔTj 都有较好的负线性关系,其中键合线影响系数 β 为 -4.847 3,高于焊料影响系数-4.095 1,表明 ΔTj的增加对键合线失效的影响更加明显。

3 仿真分析

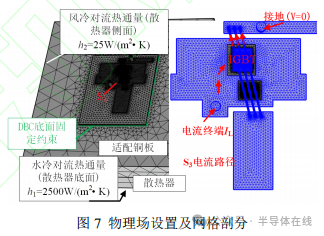

为了进一步分析结温条件对键合线、焊料的影 响,本文建立了被测器件的三维有限元模型,通过 有限元仿真分析在不同结温条件时键合线、焊料的 应力、应变情况。仿真时以 S3 开关为研究对象,根 据器件手册中输出特性曲线设置 IGBT 芯片有源区 电导率,并且在芯片表面设置 4 μm 的铝金属层以更 加真实地反映芯片物理模型。铝金属层、铝键合线 采用弹塑性模型,本构关系为双线性;SAC305 焊 料层采用 Anand 粘塑性模型,物理场其他设置及网 格剖分如图 7 所示。

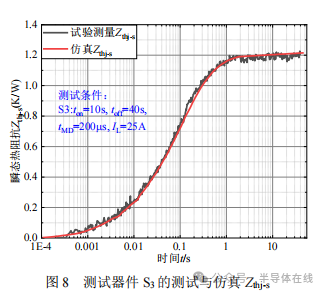

将实测器件 S3 的瞬态热阻抗(Zthj-s)曲线作为 标定曲线,计算仿真模型的 Zthj-s

式中:θj(t=0)为降温时刻初始结温;θj(t)为降温阶段 各个时刻得到的结温;Ploss 为芯片功率损耗。将计 算得到的仿真模型的 Zthj-s 绘制成曲线,并对模型热 学参数不断修正来确保热路径完全一致。将 θj作为 IGBT 芯片表面的平均温度,因为试验过程中通过 VCE(T)方法测得的虚拟结温和芯片表面平均温度近似。图 8 为测试器件 S3 修正后的仿真和试验测试 Zthj-s 曲线,二者完全重合表明仿真热路径和试验热 路径已完全一致。

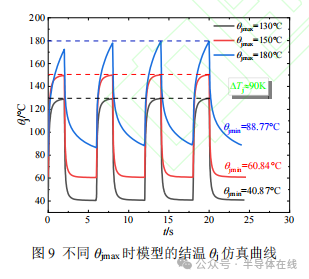

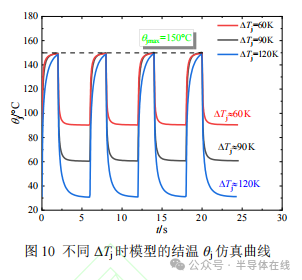

已经过热路径校准的模型可用于功率循环有限 元仿真,图 9 为保持 ΔTj约为 90 K,θjmax 分别为 130、 150 和 180 ℃时模型的 θj变化仿真曲线,对应相应 的 θjmax,其最小结温(θjmin)分别为 40.87、60.84 和 88.77 ℃。图 10 为保持 θjmax 为 150 ℃,ΔTj分别 为 60、90 和 120 K 时模型的 θj变化仿真曲线。其他 仿真条件基本和实验一致,ton 为 2 s,toff为 4 s。由 图 9 和图 10 可以看出,模型经 4 个周期就可达到稳 定状态,并且稳定周期的结温条件已经达到要求。取稳定周期中温度最高时刻进行固体力学分析。

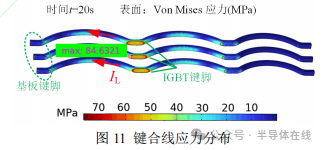

图 11 为 ΔTj=90 K, θjmax=150 ℃时 S3 键脚应力 分布,应力主要集中在 IGBT 键脚处,且中间键脚 第一键跟处具有最大应力,约为 84.63 MPa。主要因 为 IGBT 芯片表面存在温度梯度,芯片中心温度最 高,对应中间键脚的温度条件比其他键脚更加严苛, 在功率循环过程中中间键脚先产生裂纹。此外,测 试电流从 IGBT 键脚流向基板键脚,在键拱上会由 于测试电流而产生焦耳热,因此对于 IGBT 中间键 脚,第一键跟的温度条件要高于第二键跟。其他结 温条件下最大应力点均位于中间键合线第一键跟 处。

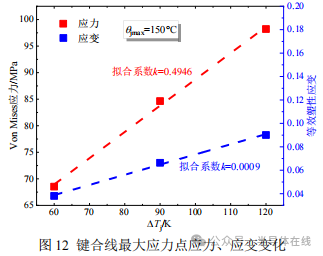

分别提取 t=20 s 时不同 ΔTj条件下该点的应力、 应变变化如图 12 所示,ΔTj与应力、塑性应变呈现 完美的正线性关系,这也解释了试验组 1 和 5 中器 件 VCE 的增长速率不同的原因。因为功率循环过程 中键合线大致可分为裂纹形成、裂纹扩展等过程, 裂纹扩展阶段由于裂纹尖端的应力作用,VCE通常呈 现指数式增长,持续时间较短。而裂纹形成阶段占 整个功率循环阶段的 90%,裂纹形成的速率与应力 呈正相关,当 ΔTj 增加时,导致键合线应力的快速 增加,高应力作用下键合线键跟处产生不可逆塑性 变形。在重复循环应力载荷作用下,局部塑性变形 累积最终形成裂纹进而引发失效。因此,ΔTj对于键合线失效有显著影响。

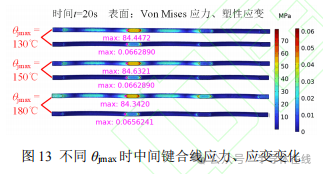

图 13 为在相同 ΔTj下(90 K)中间键合线应力、 应变分布情况,可以看出,θjmax 的增加对于键合线 应力、应变几乎没有任何影响。主要因为铝材料在 即使 200 ℃下都很稳定,不会产生蠕变,表现为弹 塑性,材料特性决定了铝在一定区间内不受温度影 响。当然温度继续增加时,铝会表现出软化等,此 时则应考虑蠕变影响,但 IGBT 的现有极限工作温 度为 175 ℃,因此,θjmax 对于键合线失效几乎没有影响。

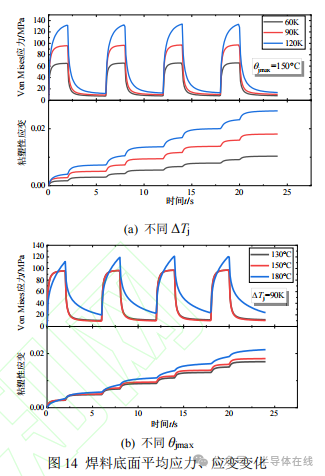

同样地,提取焊料表面平均应力、应变如图 14(a) 所示,应力变化和结温变化趋势相同,原因在于应 力和 ΔTj 呈正相关,该关系由式(3)可以看出。θjmax 相同时,ΔTj越大,焊料受到的热应力越大,对应的 粘塑性应变越大,与前述理论分析的结论一致。

如图 14(b)所示,ΔTj相同时,θjmax 为 130 ℃ 时的应力曲线和 150 ℃时的应力曲线几乎重合,但 θjmax 达到 180 ℃时应力增长显著,对应的应变规律 也是如此。原因在于焊料这类粘塑性材料也存在稳 定期、蠕变期、不稳定期三个阶段,通常工程上将 焊料的工作温度除以熔点温度定义为焊料的同一温 度(Thom)。当 Thom<0.4 时焊料处于稳定期,结温增加 对 于 焊 料 热 应 力 、 应 变 不 会 产 生 影 响 ;当 0.4

以该仿真为例,仿真得到 θjmax 分别为 130、150 和 180 ℃时对应的焊料平均温度分别为 112、132 和 168 ℃,SAC305 焊料的熔点温度一般为 221 ℃, 对应 Thom 分别为 0.51、0.60、0.76。因此,当 θjmax 从 130 ℃增加到 150 ℃时,应变增加但不明显;θjmax 继续增加时,如图 14(b)所示,此时焊料蠕变效应明 显,对应的热应力、粘塑性应变也会增长;进一步 地,当 θjmax 增加到 200 ℃时,对应同一温度达到 0.83,且未考虑温度梯度的影响,此时焊料不仅承 受高热应力,并且高温输入会使材料的应变能密度 较高,并驱动晶粒之间发生位错,并在晶格中增殖、迁移和聚集,使得材料特性发生改变,大量的位错 最后也会不断聚集形成微裂纹,此时焊料老化速 度明显加快,如图 4 试验组热阻变化曲线所示。因 此,在高温环境下,θjmax 对焊料老化具有显著影响。θjmax 越高,焊料的蠕变效应越明显,其材料特性也 会发生变化,应时刻警惕器件的工作结温,避免过 高工作温度。

4 结论

本文通过理论分析、试验验证、仿真分析研究 了功率循环试验中不同结温条件对器件失效模式的 影响,得到以下结论。 在功率循环试验中,结温波动对键合线失效有 显著影响,最大结温对键合线失效没有影响。结温 波动越大,键合线应力、应变越大,寿命越短,键 合线也更容易失效;最大结温变化不会影响键合线 应力、应变,对寿命也没有影响。 焊料老化受到结温波动和最大结温两方面影 响,且二者对焊料老化都具有显著影响。

前者通过 改变焊料所受热应力影响其失效,后者通过改变材 料特性影响其失效。但当焊料处于稳定期时,最大 结温不会影响焊料老化。 本文研究成果揭示了结温条件对器件失效模式 影响的机理,并为器件失效模式剥离提供了新的思 路,即通过控制较大的结温波动能影响键合线失效, 通过控制较高的最大结温能影响焊料老化。 本文的研究成果可帮助半导体厂商根据实际结 温工况针对性地优化应用模块。如某些工况中, 器件结温波动小(<40 K),但器件一般工作在额定工 作结温附近,此时焊料成为主要薄弱点。因此半导 体厂商可采用银烧结提高焊料可靠性。理清器件的 应用工况结温条件后,依据本文提出的结温条件对 器件失效模式的影响规律,可以针对性地优化器件, 提升整体寿命。

审核编辑:黄飞

-

求IGBT失效机理分析2012-12-19 0

-

元器件失效了怎么分析? 如何找到失效原因?2016-10-26 0

-

元器件失效分析方法2016-12-09 0

-

IGBT失效的原因与IGBT保护方法分析2020-09-29 0

-

IGBT及其子器件的几种失效模式2010-02-22 947

-

半导体器件芯片焊接失效模式分析与解决探讨2011-11-08 794

-

元器件长期储存的失效模式和失效机理2017-10-17 1096

-

元器件的长期储存的失效模式和失效机理2017-10-19 1057

-

IGBT及其子器件的四种失效模式比较分析2018-06-20 17599

-

MEMS惯性器件典型失效模式及失效机理研究2018-05-21 7943

-

IGBT失效模式和失效现象2023-02-22 632

-

压接型与焊接式IGBT的失效模式与失效机理2023-04-20 2515

-

半导体器件键合失效模式及机理分析2023-07-26 1863

-

IGBT的失效模式与失效机理分析探讨及功率模块技术现状未来展望2023-11-23 4110

全部0条评论

快来发表一下你的评论吧 !