Xilinx FPGA BGA设计:NSMD和SMD焊盘的区别

可编程逻辑

描述

引言:XilinxVersal体系结构、UltraScale体系结构、7系列和6系列设备有多种封装,旨在实现最大性能和最大灵活性。这些封装有四种间距尺寸:1.0 mm、0.92 mm、0.8 mm和0.5 mm。本文针对这几种间距封装器件就PCB层数估计、BGA焊盘设计、过孔设计、走线等进行介绍。

1. BGA焊盘间距

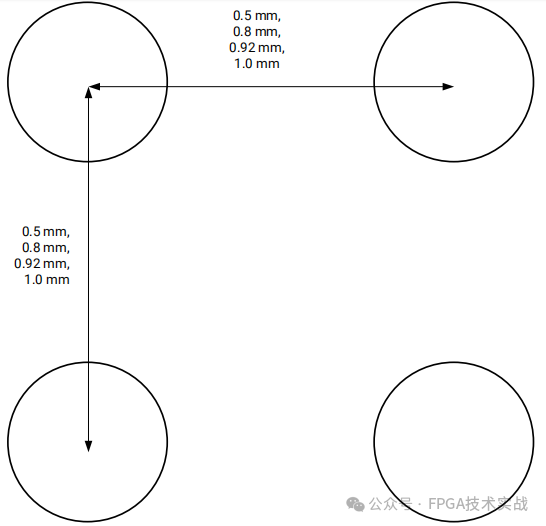

定BGA布线复杂性的主要因素是间距大小。此外,诸如BGA阵列的尺寸、所使用的阻焊层的类型和层数要求等因素也起着至关重要的作用。间距大小定义为BGA封装焊盘从中心到中心测量距离,如下图所示。

图1:定义焊盘间距

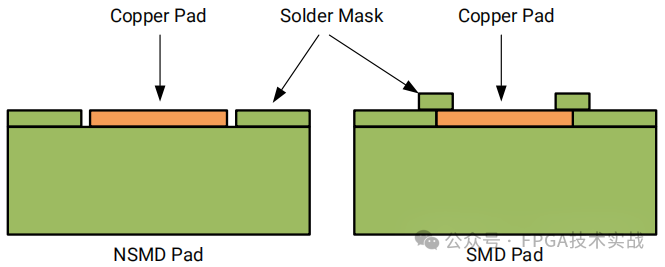

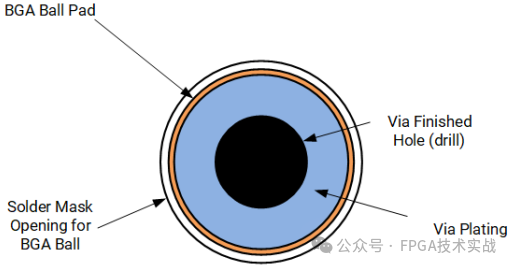

Xilinx建议使用非阻焊定义的(NSMD)铜材BGA焊盘,以实现最佳板设计。NSMD焊盘是不被任何焊料掩模覆盖的焊盘,而阻焊定义的(SMD)焊盘中有少量阻焊层盖住焊盘平台。下图说明了NSMD和SMD焊盘之间的区别。

图2:NSMD和SMD焊盘

2. 层数估计与优化

2.1 层数估计

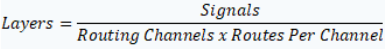

一种快速估计FPGA BGA封装完全扇出所需PCB层数的方法是使用以下公式:

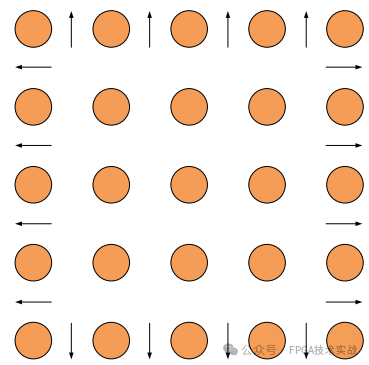

信号量(Signals):对于XilinxFPGA、MPSoC/RFSoC和ACAP,信号量约为BGA球数量的60%。另外40%是电源和接地信号,它们通常通过过孔直接路由到自己的专用平面。该等式假定I/O利用率为100%。如果使用较少的I/O,则要路由的信号数量会相应减少。 路由通道(Routing Channels):是指离开BGA区域的可用路由路径的数量(一侧的BGA引脚数量减去1,乘以四侧)。下图显示了一个5x5网格,共有16个路由通道(每侧四个路由通道乘以四边)。

图3:路由通道的定义

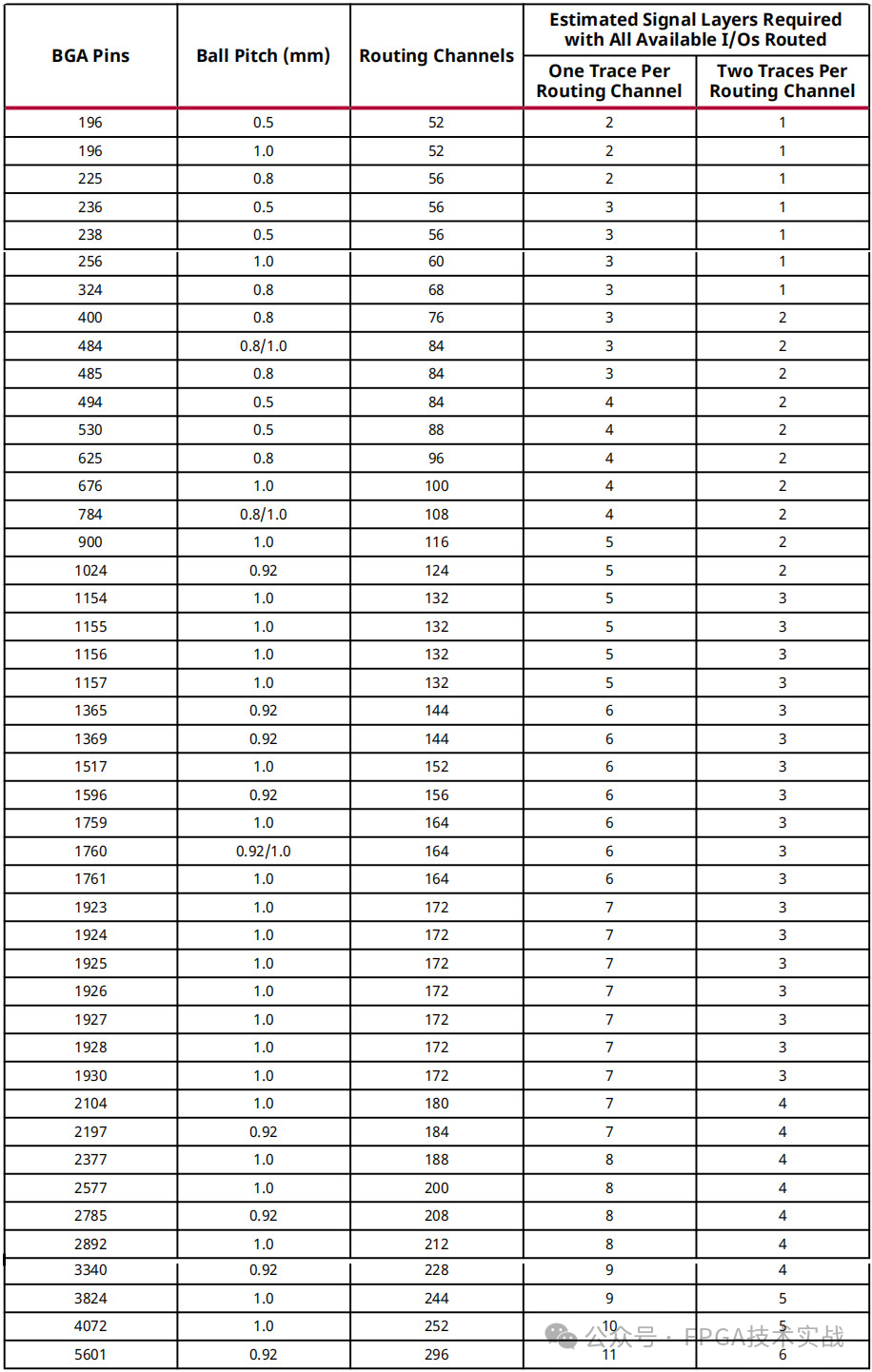

每个通道的路由(Routes per channel)是一个或两个,这取决于在BGA焊盘之间路由一个还是两个信号。下表显示了完全路由Xilinx FPGA或ACAP所需的信号层的大致数量。

表1:每个封装引脚的近似信号层

2.2 层数优化

Versal体系结构、UltraScale体系结构、7系列和6系列封装具有完整的焊球矩阵。有效路由这些封装所需的真实层数由多种因素决定,包括:BGA尺寸(引脚数量) 、焊盘尺寸、焊盘间距和走线宽度、固定引脚 、背面钻及制造技术。

1)BGA尺寸(引脚数量)

BGA中引脚的数量表示要路由的信号的数量。由于物理空间的限制,路由所需的信号数量与所需信号层的数量成比例。 2)焊盘尺寸、焊盘间距和走线宽度

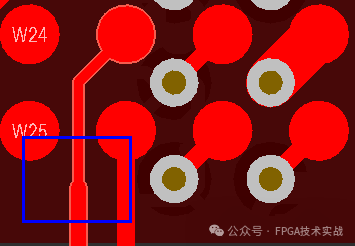

焊盘的大小和间距决定了相邻焊盘之间用于信号扇出的可用空间。基于所选择的走线宽度,可以在相邻焊盘之间路由一个或两个信号。如果一个信号在相邻焊盘之间扇出,则一个信号行可以在单个信号层上布线。但BGA封装最外面的一行,它允许每层有两条路由。

图4:BGA扇出线宽变化 为了便于在BGA区域中布线,允许在BGA焊盘/过孔之间的关键空间(扇出区域)中缩窄走线宽度。然后,这允许在单个信号层上路由两个信号行(如果路由最外面的行,则为三个)。走线在脱离扇出区域之后可以被加宽。在很短的距离内宽度的变化可能会引起较小的阻抗变化。

3)固定引脚

Xilinx FPGA和ACAP引脚的设计考虑到了最大的灵活性。然而,某些FPGA/ACAP信号,如JTAG、收发器输入和输出以及存储器控制器信号(以及其他信号)具有固定位置,这意味着与可以根据需要交换的其他信号相比,这些信号的路由是有限的。固定位置导致布局权衡,这可能会对所需信号层的数量产生影响。

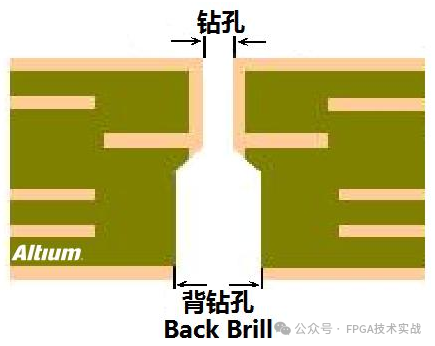

4)背面钻孔

图5:背钻孔

背钻孔是一种将未使用的过孔短截线的金属钻掉以消除短截线引起反射的可能性的技术,反射可能会导致信号完整性问题。通常,由于可制造性问题,反向钻孔可以防止在焊盘和过孔之间路由多于一个信号的能力。在开始和布局活动之前,请始终咨询PCB制造商关于反向钻孔的能力。

5)制造技术

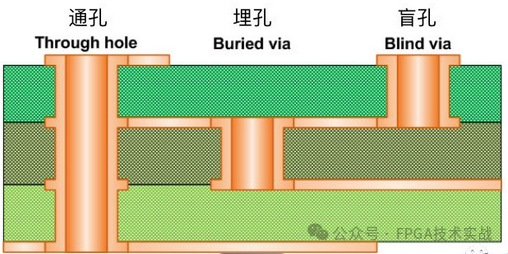

图6:几种过孔 可以使用几种先进的制造技术来减少布线设计所需的层数,尽管这些技术中的每一种都会增加板的制造成本:

1)盲孔(+20%至+40%的制造成本)

与通孔过孔相反,盲过孔不从顶层行进到底层。盲过孔从顶层或底层传播到内部信号层,为其他布线腾出上方或下方的空间。

2)埋入式过孔(+25%至+60%的制造成本)

埋入过孔完全位于印刷威廉希尔官方网站

板内部,不接触顶层或底层。

3)焊盘中过孔(+10%至+20%的制造成本)

焊盘中通孔技术是将通孔直接放置在BGA焊盘上,从而减少了将信号迹线记录到顶层或底层的需要。这允许在BGA下更容易的逸出路由,因为信号可以从焊盘直接向下传播到另一层。此外,通过在顶部或底部布线层上不具有信号的任何部分,可以更好地提高信号的阻抗。下图说明了焊盘中过孔的机械设计。

图7:过孔焊盘内结构 2.3 最大板厚度和纵横比

纵横比是板厚与最小孔径的比值,数值越大,加工难度也就越大。

最大板厚度是最小钻孔直径和纵横比的函数,两者都由PCB制造商提供。15:1的典型纵横比表明板的厚度不能超过钻头直径的15倍。例如,10mil的钻头直径将导致150mil的最大板厚度。除了CP封装外,Xilinx建议成品钻头直径为10~15mil,这意味着实际钻头直径约为13~18mil(电镀通常将直径减小约3mil)。10mil的钻头将导致10:1比例的最大板厚度为100mil,或15:1比例的150mil。先进的制造技术可以支持17:1到22:1的比例,但成本会增加。

3. 推荐的1.0mm、0.92mm、0.8mm和0.5mm器件BGA焊盘、过孔和走线尺寸 3.1 推荐的1.0 mm、0.92 mm、0.8 mm和0.5 mm器件BGA焊盘和过孔尺寸

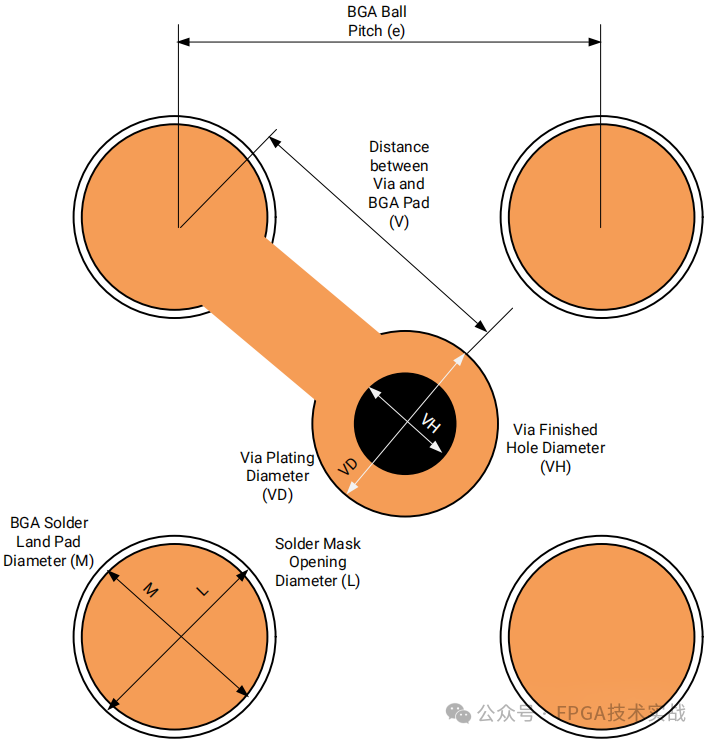

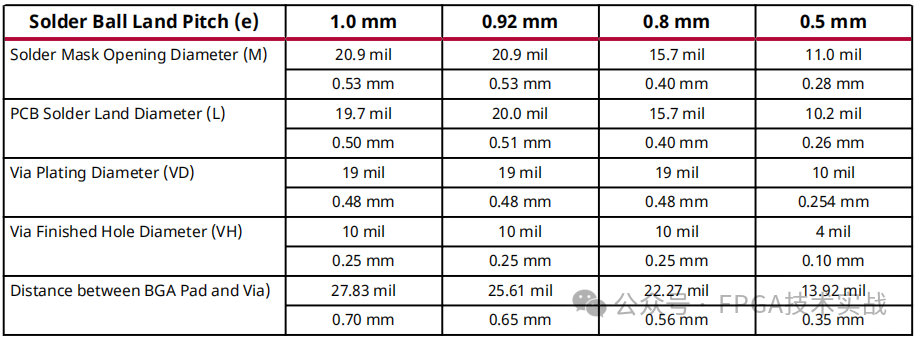

XilinxBGA器件的FPGA/ACAP球垫和过孔的尺寸定义如下图所示。下表显示了基于BGA球间距的实际尺寸。

图8:BGA球和过孔尺寸定义

表2:BGA球和过孔尺寸

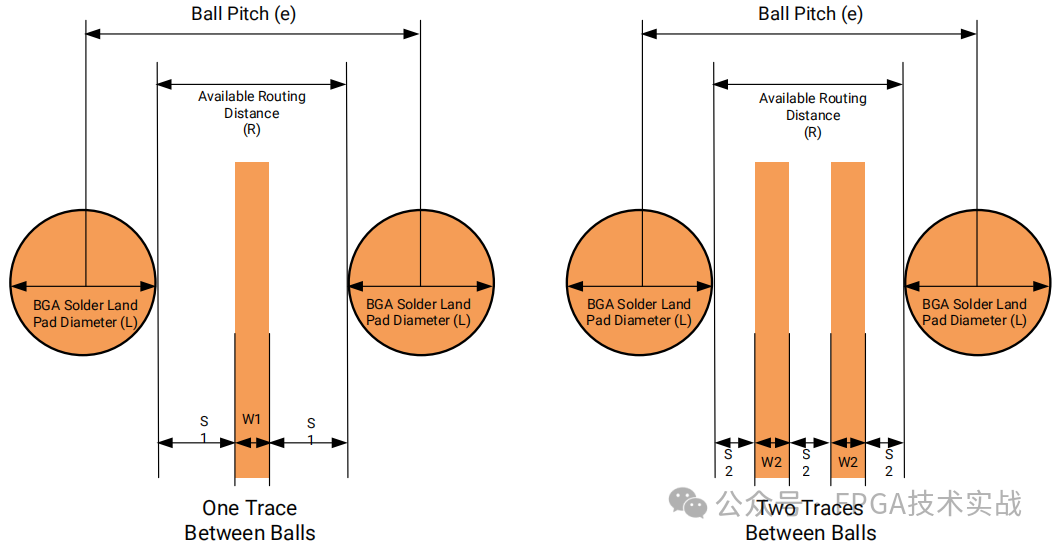

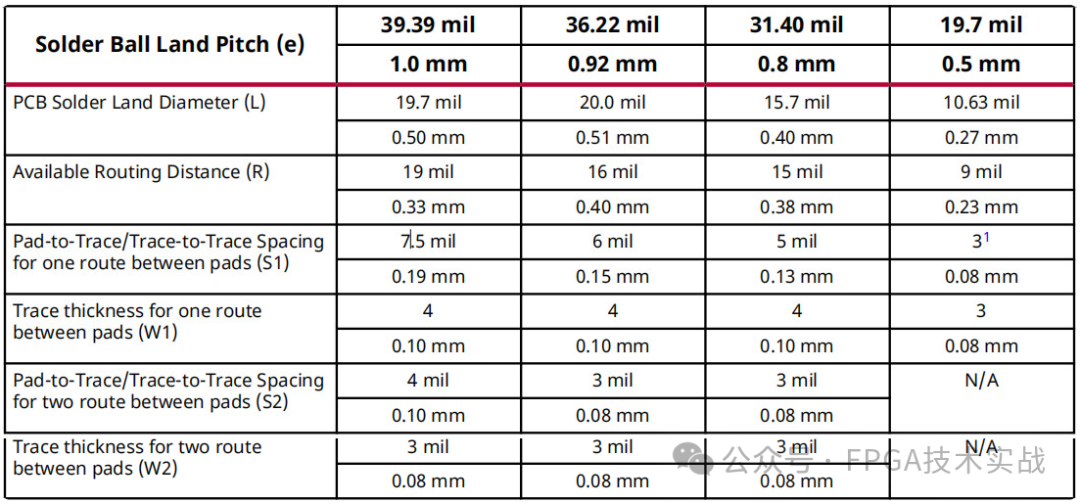

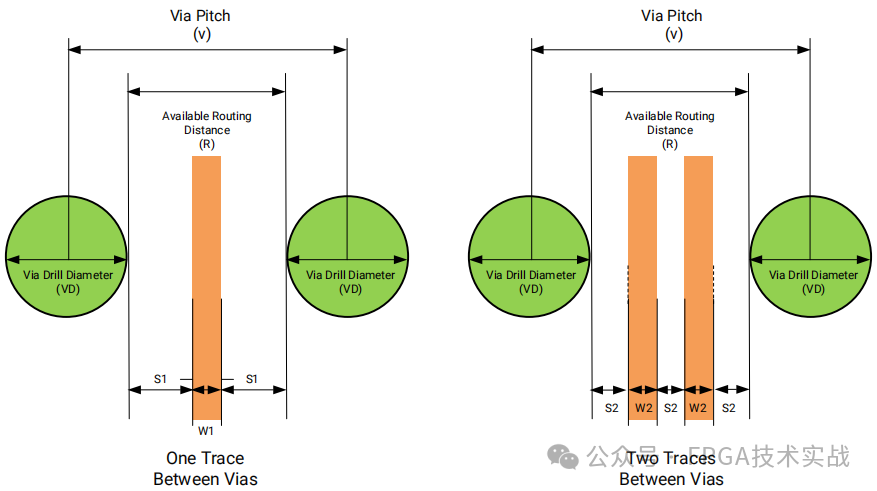

3.2 推荐的1.0 mm、0.92 mm、0.8 mm和0.5 mm器件焊盘和过孔之间的布线 BGA间距和BGA焊盘/过孔直径决定了焊盘或过孔之间可用于布线的空间大小。标准PCB工艺可以允许3.5mil间距的低至3.5mil的走线宽度。先进的工艺可以允许具有2mil间距的低至2mil的走线宽度。建议的走线路由如下图所示。

图9:BGA/走线路由尺寸 表3:BGA/走线路由尺寸

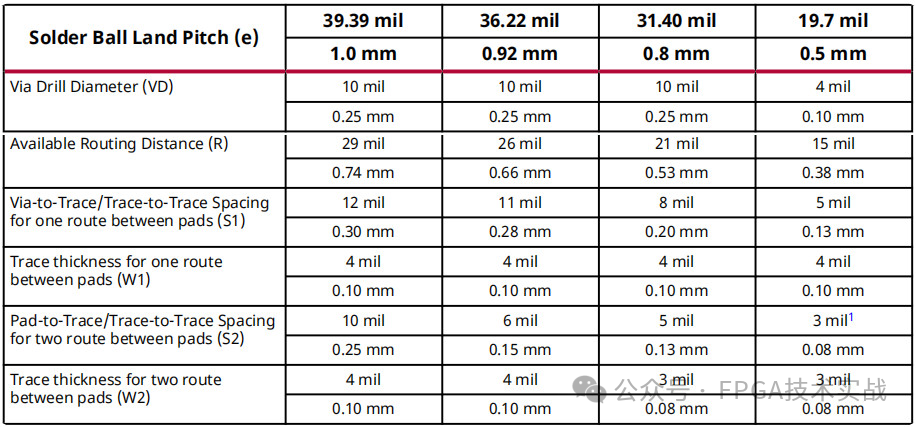

3.3 推荐的Vias之间走线 一个或两个走线可以在用于1.0mm、0.92mm和0.80mm间距器件的过孔之间布线。由于所需的紧密间隔和走线宽度,在间隔0.5mm的过孔之间布线是不实际的。对于这些情况,建议使用焊盘中过孔技术来增加通孔之间的间距。推荐的过孔间走线如下图所示。

图10:过孔间走线

表4:过孔间走线

审核编辑:黄飞

-

XILINX的FPGA有没有不是BGA的封装?2012-05-02 0

-

BGA焊盘分类和尺寸关系2020-07-06 0

-

【技术】BGA封装焊盘的走线设计2023-03-24 0

-

PCB焊盘设计中SMD和NSMD的区别2023-03-31 0

-

SMD元件焊盘尺寸设计参考2010-07-19 989

-

BGA焊盘设计的工艺性要求2015-11-20 866

-

BGA焊盘脱落的补救方法2019-04-25 12871

-

PCB里的SMD和NSMD有什么区别? 华强PC2019-07-29 38954

-

BGA焊盘设计的基本要求2020-03-11 8155

-

PCB里的SMD和NSMD有什么区别2023-05-11 2940

-

【PCB设计】BGA封装焊盘走线设计2023-05-11 1935

-

BGA焊盘设计经验交流分享2023-10-17 658

-

BGA焊盘设计有什么要求?PCB设计BGA焊盘设计的基本要求2024-03-03 1462

全部0条评论

快来发表一下你的评论吧 !