中软制造运营管理平台PCB行业套件-数字工厂及智能工厂解决方案

描述

PCB行业是电子信息产业中重要的组成部分,在国家产业政策和相关法律法规的支持和保障下,行业市场规模不断扩大,朝着高端化、集约化的方向持续发展。服务器及数据中心、通讯设备、汽车电子、智能手机等市场的快速发展,为PCB行业提供持续增长的动力,带动PCB专用设备行业的发展。

现阶段我国PCB市场仍以普通多层板等中低端产品为主,占比达47.8%。高多层板、HDI板、IC封装基板、挠性板及刚挠结合板等中高端产品的产值占比较低,我国整体产品结构与日本、美洲等地区差异较大。数据显示,HDI板占PCB产值的17.4%,挠性板及刚挠结合板占比16.6%,高多层板占比14.1%,IC封装基板占比最小,为4.2%。

随着5G通讯设备、智能手机及个人电脑、VR/AR及可穿戴设备、高级辅助驾驶及无人驾驶汽车等电子信息产业的快速发展,全球高多层板、HDI板、IC封装基板、多层挠性板等高附加值PCB产品的快速发展,对专用设备除数量需求增长外,对高技术的需求也将提升专用设备的价格,从而促进PCB专用设备市场的快速增长。

随着材料和人工成本的升高以及终端客户对质量追溯的要求,PCB工厂数字化/智能化升级已成为业内企业可持续发展的必然选择。但PCB制造工艺繁杂、设备种类多样、人工管理难度高,PCB行业“智造”升级面临重重难关。

行业痛点

01. 制造过程复杂,产品追溯困难

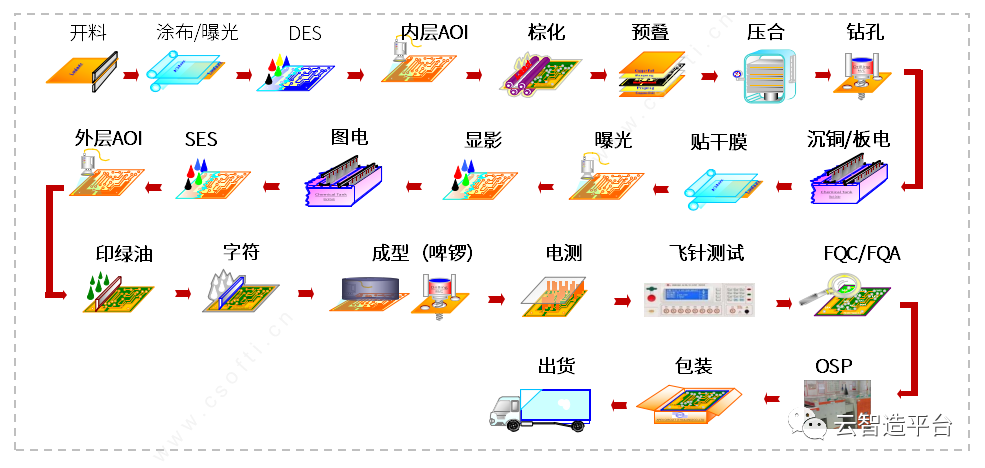

PCB行业流程长,大的车间或工序都有十几个,小的工艺流程甚至几十到上百个,包括线路、压合、钻孔、沉铜电镀、防焊文字、表面处理、电测试、FQC等。目前生产追溯主要依赖于手工或者简单流程卡报工,产品出现质量问题时,一般只能粗狂的对本周、前一周以及后一周产品进行锁定或者返工,造成极大的资源浪费,严重推高了返工成本,甚至直接造成工厂亏损或者倒闭。

02. 设备种类繁多,监控和管理困难

PCB工厂主要是以设备加工为主,动辄就是几百台甚至上千台设备,如水平线、涂布机/压膜机、曝光机、压机、钻机、VCP、AOI、电测试等,相同的设备又有多种品牌,如钻机有SCHMOLL、大族、维嘉、日立等。由于设备数量多,种类多,型号多,自然就带来监控和管理困难,直接造成设备使用率低,甚至由于维护不到位造成批量性品质事故。

03. 不良品管控难,品质风险大

PCB行业很多时候客户投诉都是由于不良品管理失控,流入到终端客户造成客诉,严重影响客户满意度,同时伴随数额巨大的赔偿以及返工成本。

04. 仓库管理困难,账务不清不楚

PCB行业由于信息化程度相对比较低,所以仓库管理一般主要依赖ERP系统,对于原材料的先进先出、呆滞物料以及超期物料管理主要依赖于人工,极易造成材料报废。同时成品仓库的管理几乎处于失控状态,库存不清不楚。

05. 计划排产困难,完全手工作业

PCB行业的计划管理目前主要依靠人工作业,依靠计划人员的经验在Excel中进行手工排配,同时还要定期到车间与生产确认计划执行状态,订单准时交货无法得到有效报障。

06. 车间物流搬运困难,在制品统计困难

PCB工厂生产流程比较长,所以在制品在车间流转周期比较长,所消耗的人工成本以及品质和安全风险比较高。另外针对在制品在车间的准备信息无法进行精准的统计。

07. 水电气消耗大,无法精细化管理

PCB企业是用电用水大户,每月水电费用动辄几十上百万。在国家推行“绿色生产”的方针政策下,需要对能源消耗进行精细化管控。

行业流程图(多层板)

解决方案

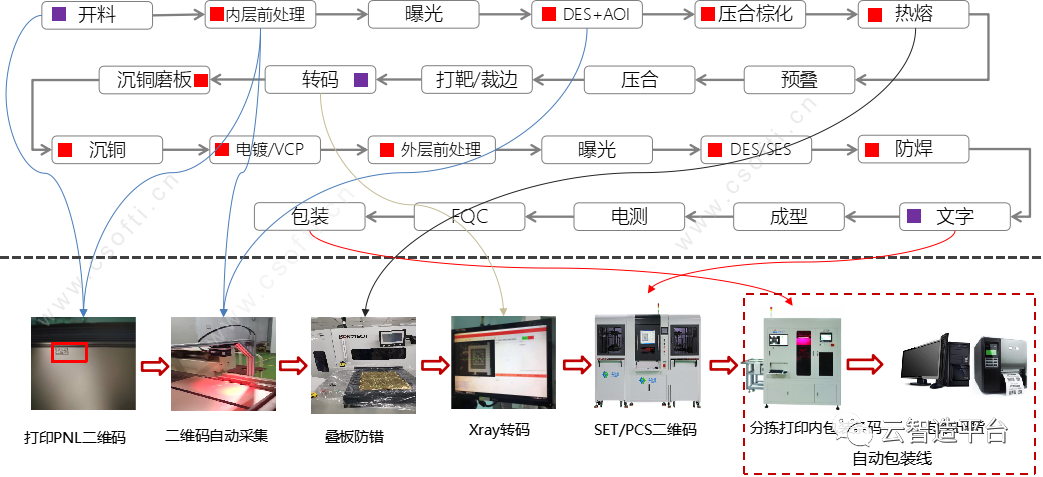

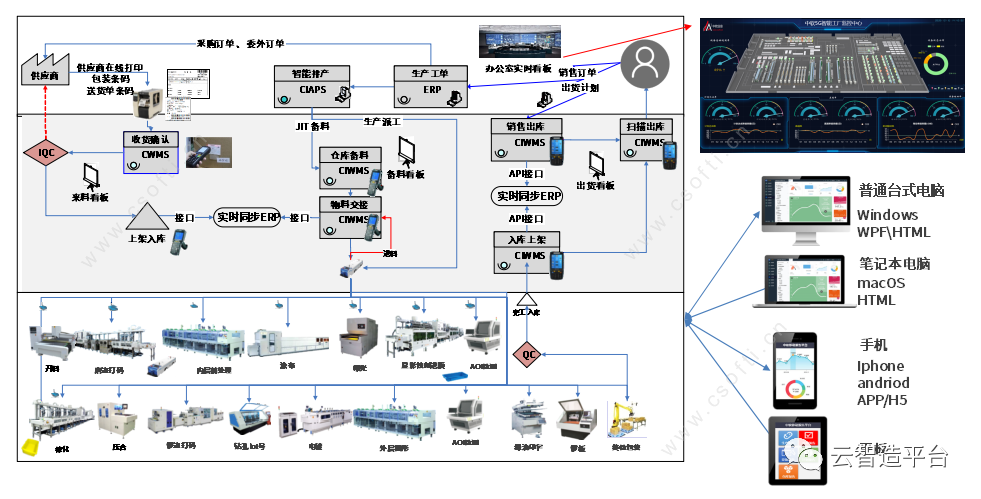

01. 全流程追溯

在复杂的生产工序流程中,通过MES实现PCB单件全流程追溯体系,实现包括物料精准追溯、生产过程追溯、工艺参数追溯、品质数据追溯和设备和工具追溯。

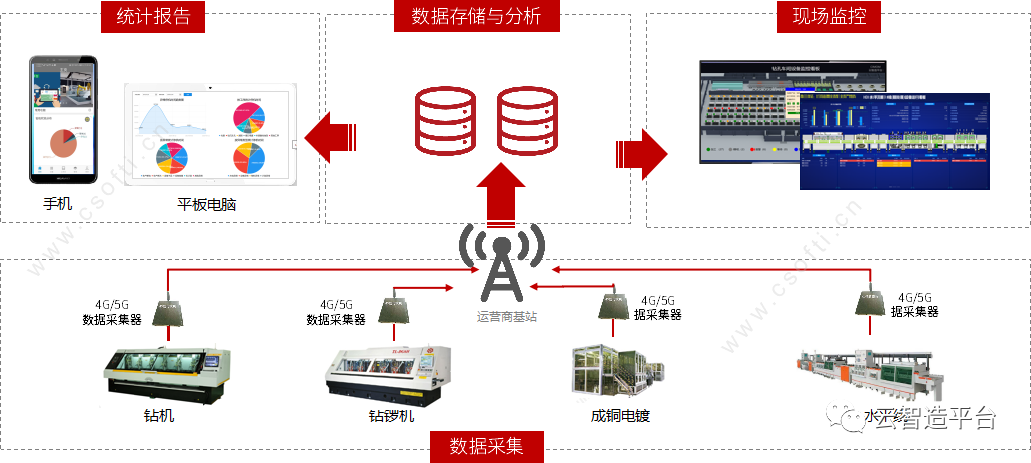

02. 设备联网

基于PCB行业建立统一的设备物联平台,实现PCB行业设备数据自动采集、监控预警与工艺自动参数下发。

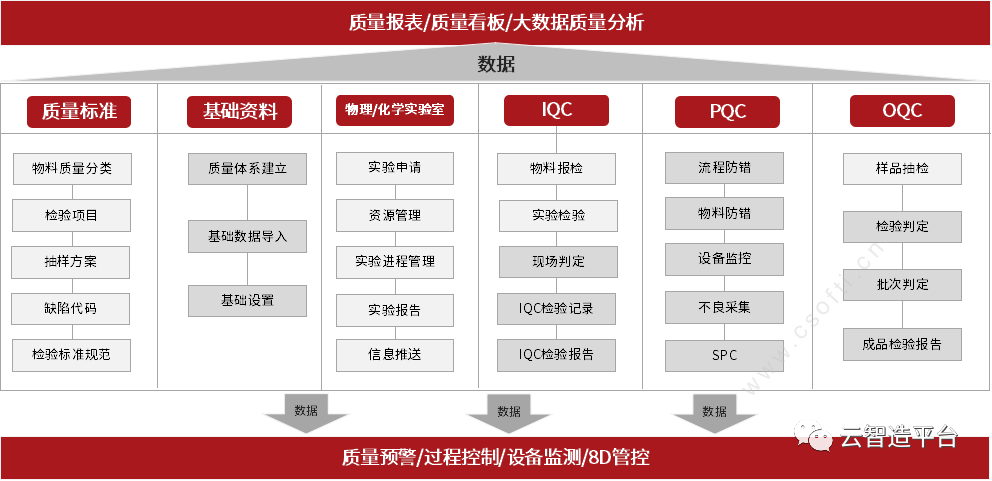

03. 全面质量管理

建立PCB行业全面质量管理平台,实现IQC、PQC/IPQC和OQC的检验数据自动采集分析;物理和化学实验室管理数据的采集与分析;不良品在线精准管控,避免品质风险。

04. 仓储管理

通过WMS实现仓库管理的数字化,提升仓库物料收发的效率,同时对物料先进先出进行有效管控。同时对呆滞物料、超期物料进行有效预警与管控,降低材料报废以及产品质量风险。

05. 计划排产

通过排产系统实现对订单进行智能化排程,包括车间级和设备级排程。对生产订单进行实时跟进,并通过可视化看板方式实时展示订单执行状态,并对订单的交期进行准确的预测。

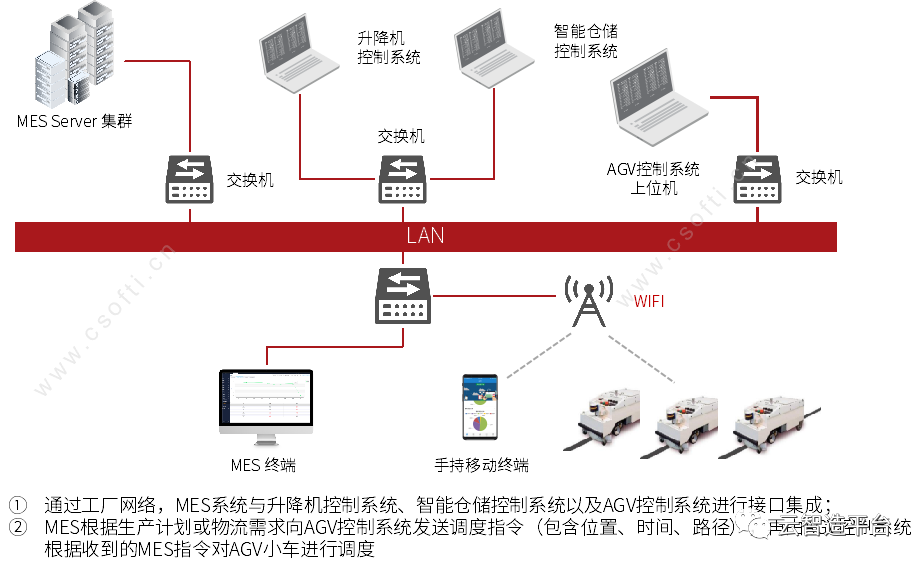

06. 智能物流

实现工序间的物流自动转运以及车间内物流转运,AGV与收放板机对接实现自动上下料。

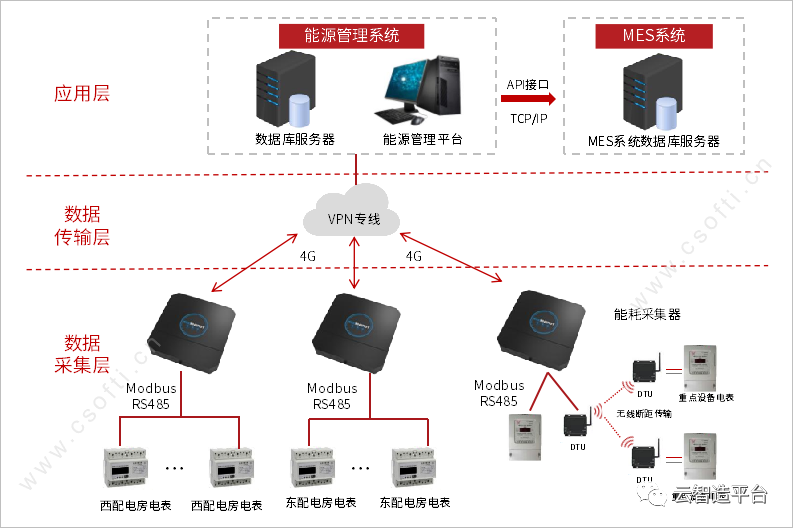

07. 能耗管理

通过能耗管理系统,对车间设备用水、用电和用气进行采集、监控、分析以及自动预警,推动工厂“节能降耗、绿色生产”。

业务流程图

移动应用

预期收益

01. 提高产品的可追溯性

通过全流程追溯系统,实现PCB产品单件/批次追溯,对产品生产过程的物料、设备、参数、工具等精准追溯,满足客户对追溯的要求。

02. 设备效率和利用率提升

通过设备数据采集,实时监控设备运行状态,并对设备停机自动统计与分析,以此提高设备利用率和整体效率。

03. 降低库存以及物料报废

通过仓库管理系统标准化以及简化仓库物料收料、发料流程,同时严格管控物料先进先出;对物料呆滞及超期进行及时预警,降低物料报废;对成品库存进行精准管控,降低库存。

04. 提升物流效率

通过AGV实现物流搬运自动化与物料效率提升。

05. 降低企业能耗

通过能耗精准管控,降低企业水电气的能耗。

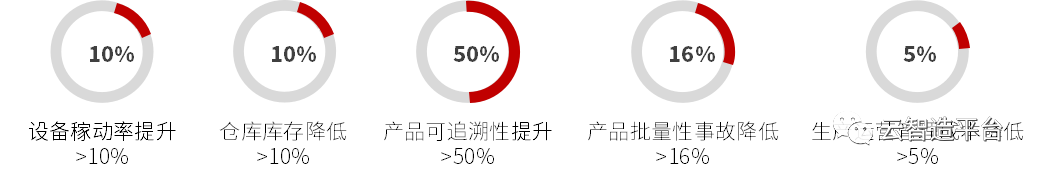

可量化收益

设备稼动率提升>10%

仓库库存降低>10%

产品可追溯性提升>50%

产品批量性事故降低>16%

生产运营管理成本降低>5%

-

智慧工厂LoRa技术助力数字化工厂提高生产力2018-08-12 0

-

深圳国际先进制造与智能工厂展2018-09-25 0

-

智能工厂、数字化工厂与智能制造的区别2019-01-09 0

-

智能断路器应用方案之工厂智慧用电方案2020-10-19 0

-

UWB室内定位智能工厂解决方案2021-03-24 0

-

IDH怎样助力工厂实现数字化与智能化之蜕变?数字化转型模式五段论2022-09-26 0

-

菲尼克斯为上工申贝台州新工厂提供数字化智能工厂解决方案2020-12-04 3094

-

智慧工厂三维可视化数字孪生管理系统解决方案2022-08-17 3292

-

智能制造工厂的SCADA解决方案应用2023-06-20 1441

-

智能工厂:智能制造数字化转型解决方案2023-07-10 902

-

智能工厂解决方案(工业物联网平台有什么功能)2023-12-28 651

-

智能工厂解决方案:玻璃生产集控监管系统2024-02-27 400

-

陶瓷工业5G智能制造工厂数字孪生可视化平台,推进陶瓷行业数字化转型2024-03-01 495

-

智能制造的物联网工厂如何实现数字化管理2024-03-14 457

-

工厂智慧用电解决方案功能应用2024-06-19 435

全部0条评论

快来发表一下你的评论吧 !