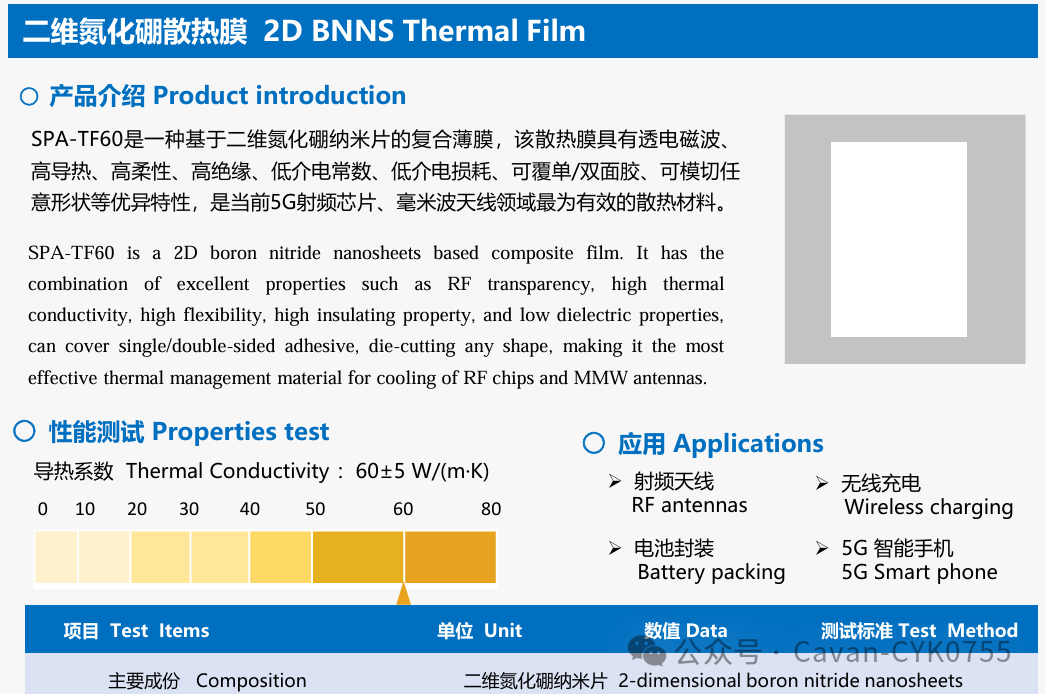

半导体芯片高导热绝缘低介电材料|氮化硼散热膜

描述

芯片功耗提升,散热重要性凸显

1,芯片性能提升催生散热需求,封装材料市场稳健增长

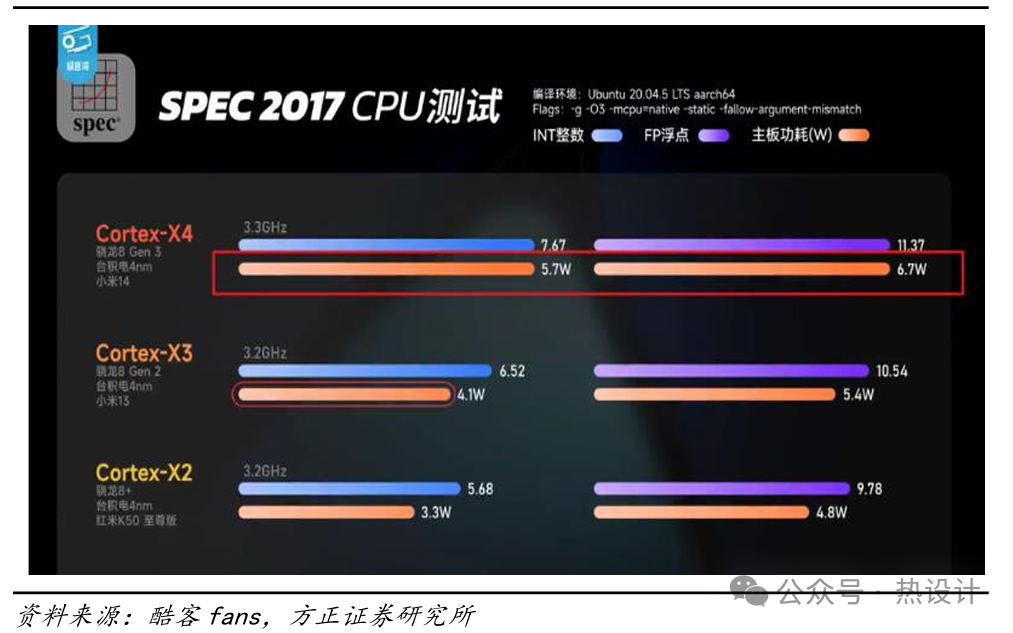

AI 需求驱动硬件高散热需求。根据Canalys预测,兼容AI的个人电脑将从 2025 年开始快速普及,预计至2027年约占所有个人电脑出货量的60%,AI有望 提振消费者需求。2023年10月,高通正式发布骁龙8 Gen 3处理器,该处理器 将会成为2024年安卓旗舰的标配处理器,包含一个基于Arm Cortex-X4技术的 主处理器核心,Cortex-X4超大核是Arm迄今最强悍的CPU核心,同X3相比, X4 的整数功率从4.1W暴涨至5.7W。在高性能AI处理器的加持以及消费者需求 下,消费电子终端产品持续向高集成、轻薄化方向发展的大趋势下,芯片和元 器件体积不断缩小,功率密度却在快速增加,消费电子产品的散热方案需要不 断升级。

图表1:高通骁龙8历代芯片功耗对比

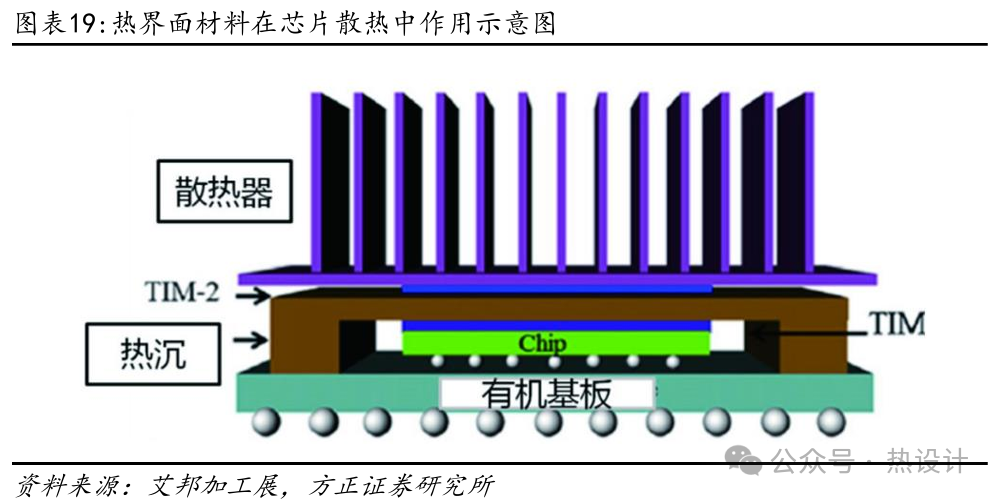

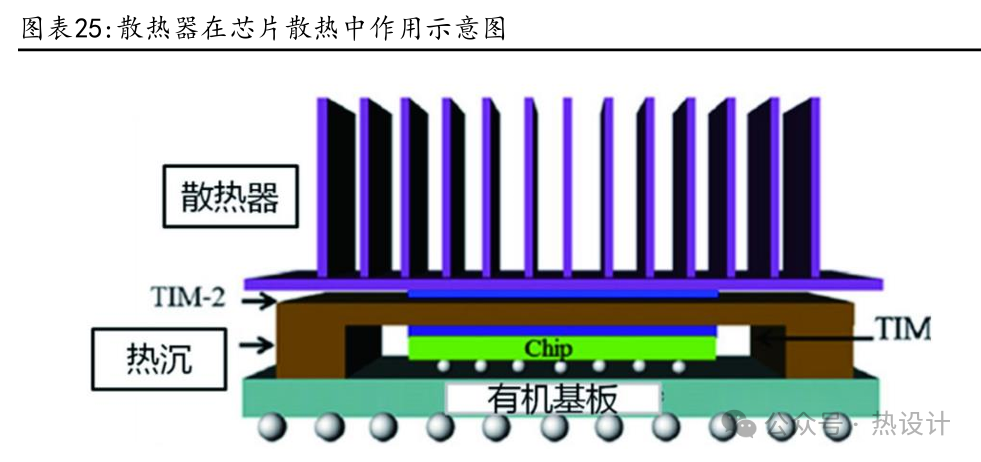

多个环节决定了芯片的散热性能。其中,固晶胶/膜等封装黏接材料的主要职责 是将载体与芯片或芯片之间进行黏合,但同时因其热膨胀系数最好接近芯片和 芯片载体,以减小芯片黏接导致的热应力,而且具有优良的导热系数,可以有 效地将芯片所产生的热传递到组装材料以利于散热;底部填充料(Underfill) 在先进封装中用于缓解芯片结构之间热膨胀系数不匹配产生的内应力,以提高 芯片的热循环可靠性;热界面材料(TIM)可以直接改善两个表面之间的散热性 能;散热器则需将发热设备所传导的热量再传导至空气等物质。

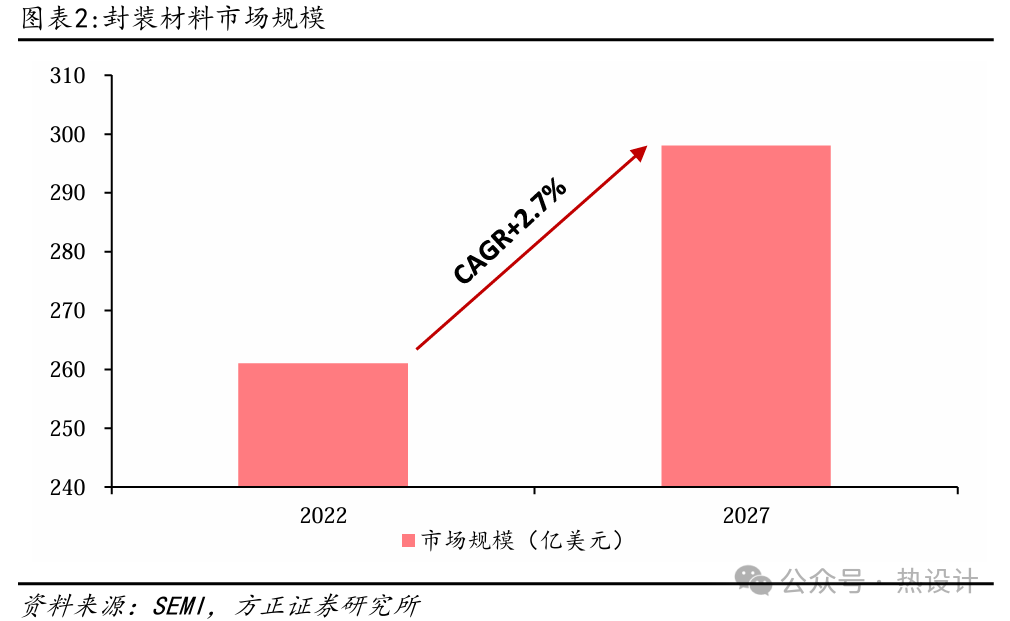

封装材料市场规模稳健增长,预计2027年达298亿元。集成威廉希尔官方网站 封装产品中所 使用具体材料的种类及其价格按照封装形式和产品种类的不同存在较大差异, 但封装材料成本通常会占到整体封装成本的40%~60%。根据SEMI,2022年全球 半导体封装材料销售额为261亿美元,预计到2027年将增长至298亿美元, CAGR+2.7%。

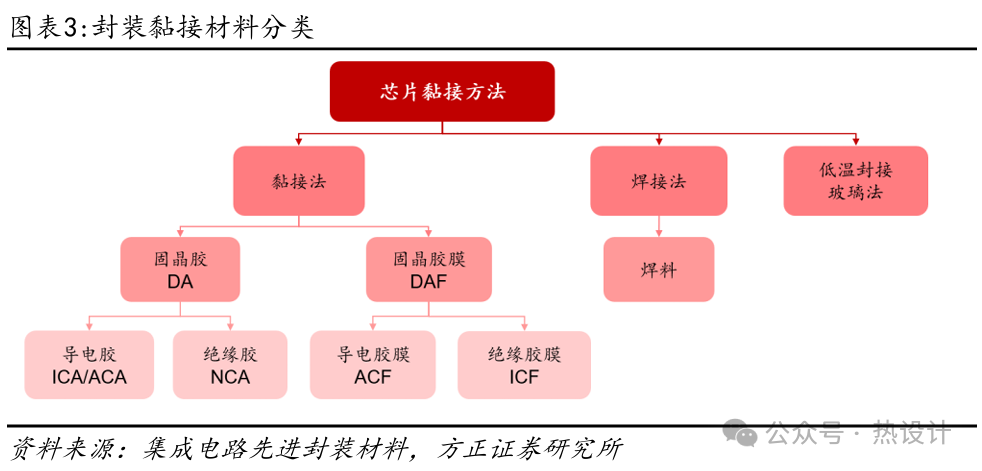

黏接材料:由DAP向DAF升级 黏接材料的基本功能可以被概述为将集成威廉希尔官方网站 芯片键合在芯片载体上,或是芯 片与芯片之间的堆叠及黏接。传统的芯片黏接材料按其方法的不同可被分为黏 接法、焊接法以及低温封接玻璃法。

黏接法是指用高分子树脂把芯片黏到焊盘上,使两者实现连接。因为环氧树脂 属于稳定的高分子聚合物,所以大多数的树脂黏接剂采用环氧树脂作为主体材 料分为固晶胶和固晶胶膜。

固晶胶向固晶胶膜升级,以应对芯片尺寸减小及高集成度需求。固晶胶作 为一种封装黏接材料,对芯片的有效散热也有重要作用。但受制于固晶胶均 匀性差、容易有树脂泄漏等缺点,随着芯片尺寸的减小,芯片在键合时的均 匀性对其缺陷率的影响也不断放大,固晶胶逐渐升级成固晶胶膜。固晶胶膜 相比固晶胶拥有时间、成本以及性能上的全面优势,其解决了固晶胶的均匀 性问题,同时省去了切割后的涂胶环节,大幅度缩减了工艺流程的时间成 本。

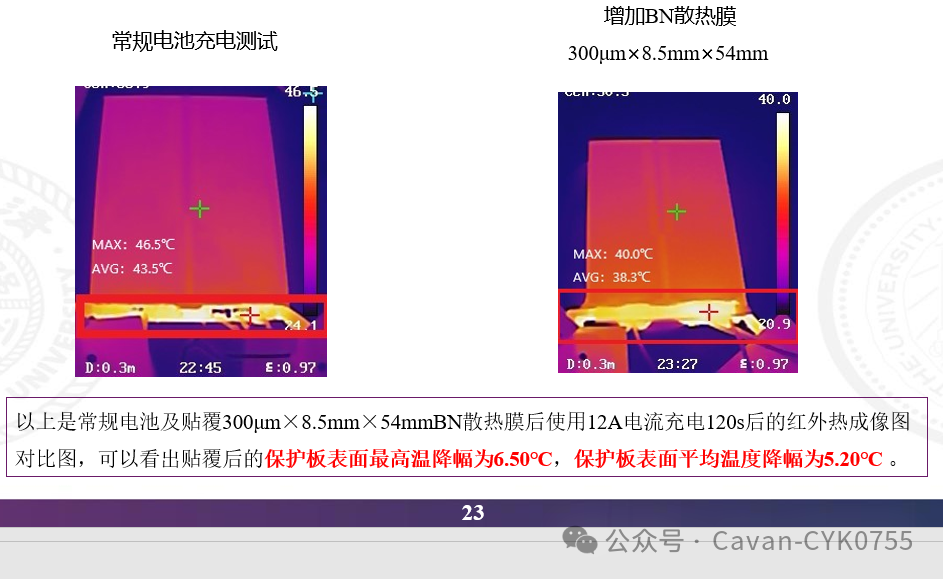

2,封装散热材料是芯片热量转移的关键材料。散热材料可被分为:热界面材料,均热片和散热器。

1) 热界面材料(TIMs):

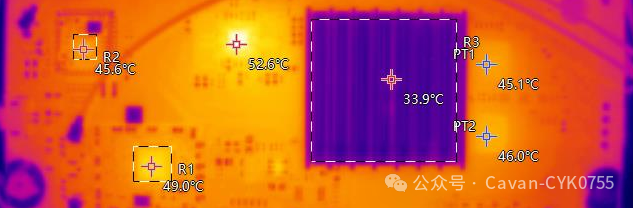

热界面材料 (Thermal Interface Materials, TIM) 可改善两个表面之间的传 热。电子设备的性能不断提高,但它们消耗更多的电量并产生更多的热量。如 果热量无法有效散发,设备的性能就会受到影响。TIM1 型材料被用作第一道防线。TIM1材料通常放置在半导体封装内,位于发热 芯片/管芯和散热金属盖之间,与两者接触以实现更直接的散热。TIM2材料作为 第二道防线,通常放置在半导体封装的外部和散热器之间。从技术角度来看, TIM1 的可靠性和性能要求比TIM2高得多,需要更高性能的填料和配方。

目前导热界面材料主要有四类:

(1)导热灌封胶:用于模块的整体封装;

(2)导热硅脂(导热膏):具有一定流动性或呈黏稠状的膏状物,用于填充微小间 隙,比如将膏体涂覆在CPU和散热器之间,发热堆和壳体之间,将空气挤压出 去,形成散热通道;

(3)导热胶垫:是一种柔性可压缩的弹性材料,在施加一定压力的情况下,能很 好地顺应接触不规则的表面,填补固体间的空隙,而又不会对元器件造成污 染,用于电子电器产品的控制主板、LED散热、电机内外部垫脚、锂电池热管理 等;

(4)导热相变材料:在常温时处于固态,在吸收功率器件热量后,达到一定温度 才融化为液态,因此可以很好地浸润固体界面,从而减少热阻,它既能吸收热 量,又有良好的传热性,综合了导热硅脂和导热胶垫的优势,既解决了硅脂涂 抹操作难的问题,也解决了导热胶垫因为厚度和界面热阻带来的导热效果的问 题。

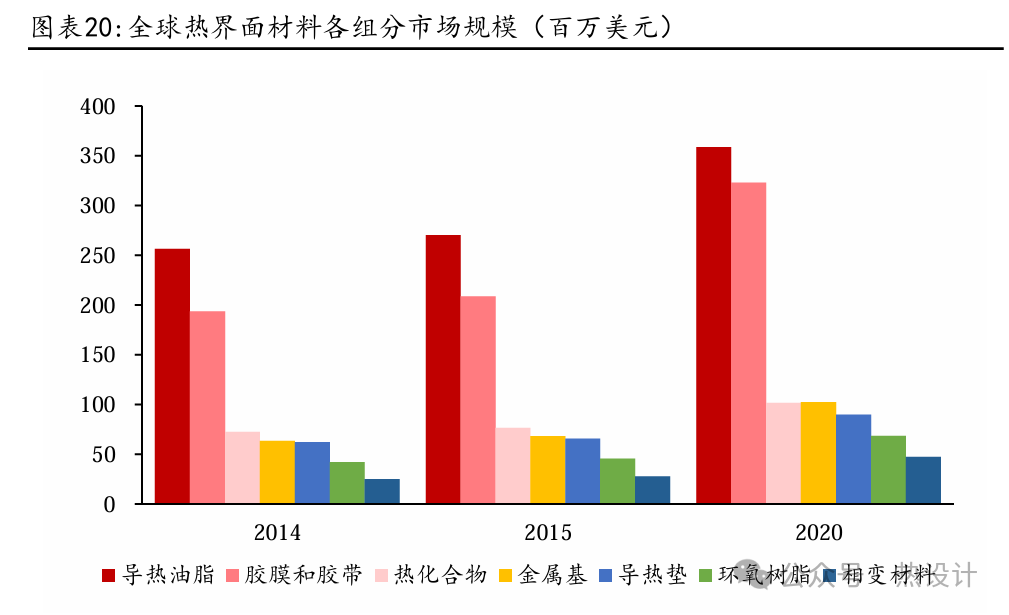

流动态导热油脂占据最大市场份额。热界面材料市场规模方面,流动态的导热 油脂用作导热材料,有利于使用过程中的自动化,并且其热阻很小,是当前市 场份额最大的导热界面材料,2020年其市场规模达3.6亿美元,胶膜和胶带紧 随其后,市场规模为3.2亿美元,其余热化合物、金属基等材料运用相对较小。

TIM1 材料必须能够承受从-40°C到150°C的极端温度循环,而温度循环TIM2 材料的功能上限通常更接近120°C。虽然这30°C的温度上限差异可能看起来 并不多,但它显著降低了配方要求,允许在基础材料和填料选择方面有更多的 可变性,如某些环氧树脂或其他热塑性材料,否则可能会成为TIM1应用的竞争 者,不能承受150°C的温度而不硬化和分层,导致热故障。出于这个原因,大 多数TIM1材料是基于有机硅的化学物质,以满足150°C的上限,还必须利用 表面处理功能化的导热填料颗粒,以忍受极端温度随着时间的推移,而不会变 脆,改变其凝胶状的特性,并诱导由于高热膨胀系数不匹配的机械应力。

2) 均热片:

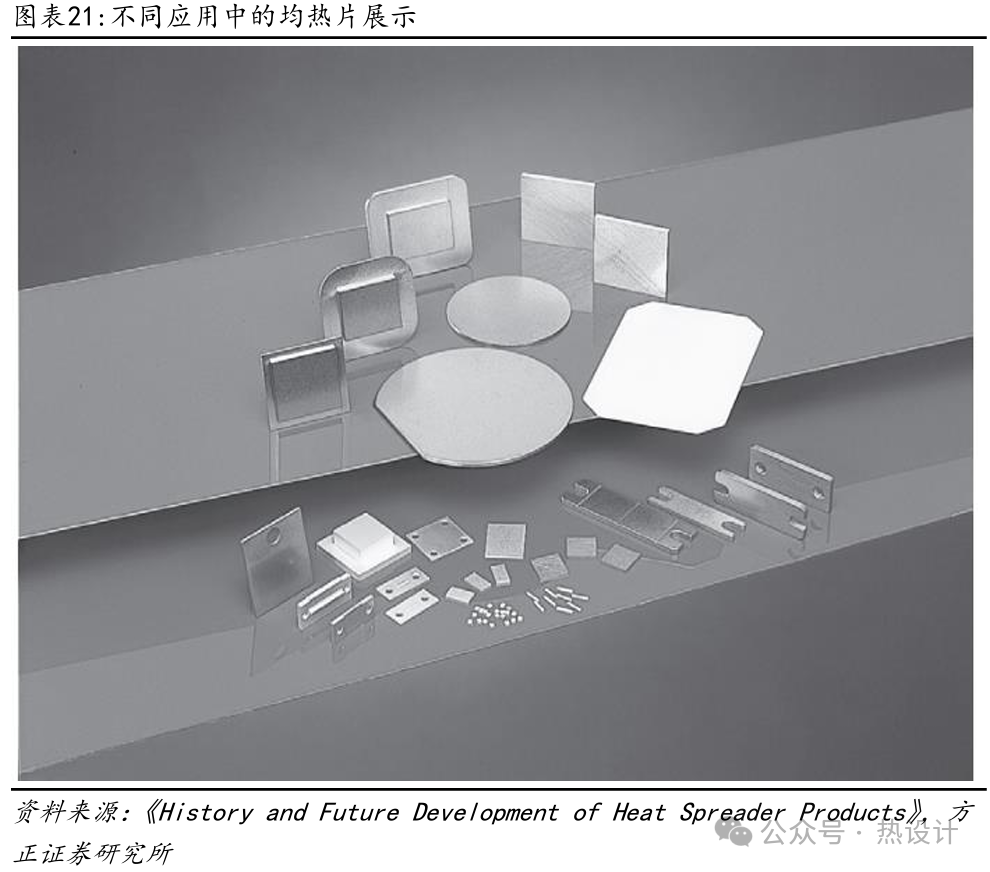

均热片(Heat Spreader)是一种半导体器件的热辐射底板,用于器件的有效散 热和热应力的减少。因此,均热片需要以下几点特性: (1) 较高的热导率 (TC) (2) 与器件材料之间最佳的热膨胀系数 (CTE) (3) 与半导体芯片以及焊料之间的良好粘结性。

均热片应用广泛,涵盖多个终端应用领域。均热片作为半导体器件封装中的重 要材料,其形状与大小也根据元器件的需求进行调整,均热片的应用领域涵盖 了消费电子、服务器、汽车电子及通讯等多个应用领域。

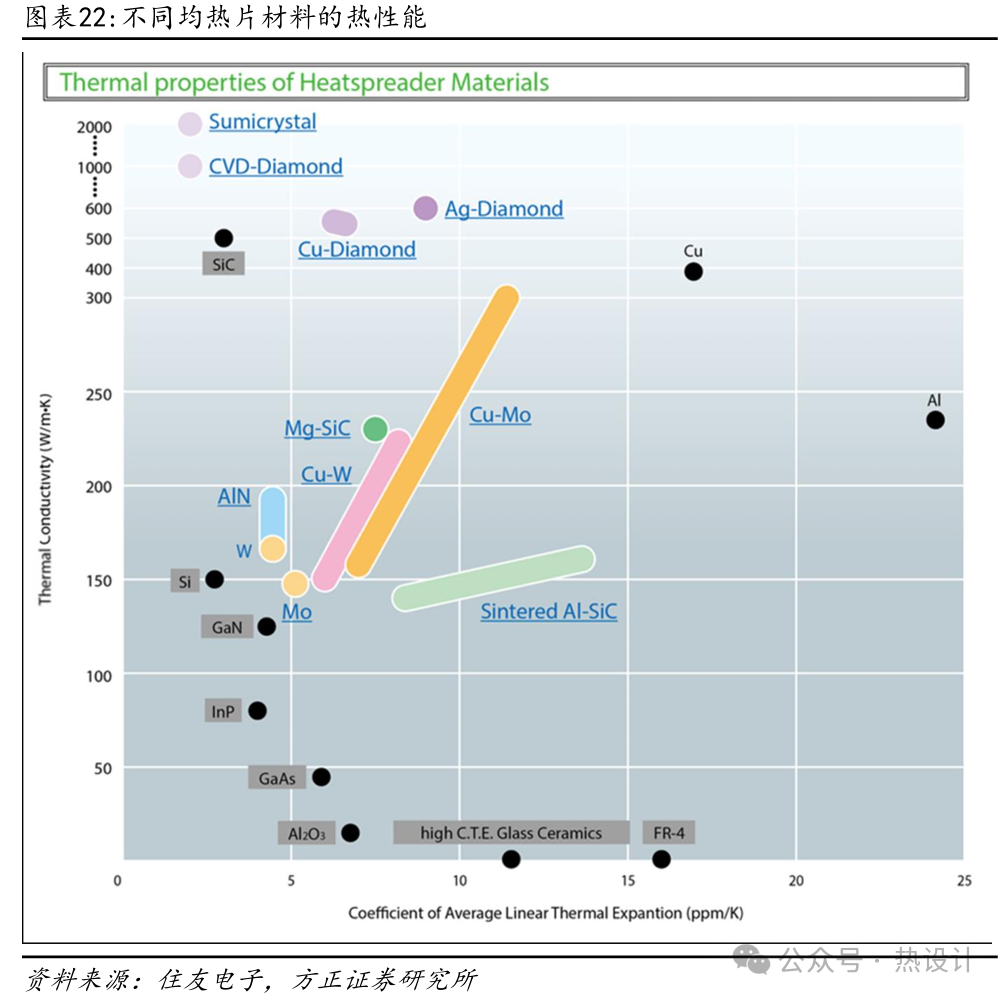

均热片材料决定了散热性能。均热片在芯片散热领域中属于“被动性散热组 件”,将导热性佳的金属贴附于发热表面,以复合的热交换模式来散热。均热片 主要与在其与已封装的芯片之间的TIM II 配合进行散热,其本身并不能为器件 降温,只是将热量传递到另一个物体上,让热量安全地从器件上散发出去,因 此制造均热片的材料决定了均热片的热导率以及线性热膨胀系数。均热片材料包括铜钨、铜钼、铜金刚石、银金刚石、铝碳化硅、CVD钻石等不同 材料。每种材料都具有独特的特性,可与不同种类的半导体相辅相成,用于不 同的应用领域。

随着高性能计算对散热性能愈来愈高,均热片作为芯片散 热解决方案最核心的组成部分,对其性能的要求也更加严苛,产品的性能溢 价有望进一步提升。

3) 散热器:散热器(Heat Sink)与均热片的作用基本相同。其作为被动散热器件用于将器 件产生的热量转移到流体介质(通常为空气或液体冷却剂)中,然后将热量从 设备中散发出去,从而将设备的温度控制在最佳水平。散热器与均热片不同,通常由排列成梳状的金属部件组成,梳状的部分也被称 为散热片,其增加了表面面积,从而提高了散热性能,往往散热器会与风扇或 泵结合,以提供强制循环以及主动散热的作用,以提高冷却效率。

底部填充料是倒装的关键材料之一,在先进封装中用于包括缓解热膨胀系 数不匹配产生的内应力,分散芯片正面承载的应力,保护焊球、传递芯片间 的热量等作用。受AI应用蓬勃发展及手机、电脑等消费电子产品小型化驱 动,底部填充胶市场2030年有望增长至15.8亿美元,当前市场主要由德 国汉高、日本昭和电工、信越等公司占据主要份额,国内科技不断加速, 突破海外垄断,实现国产替代。

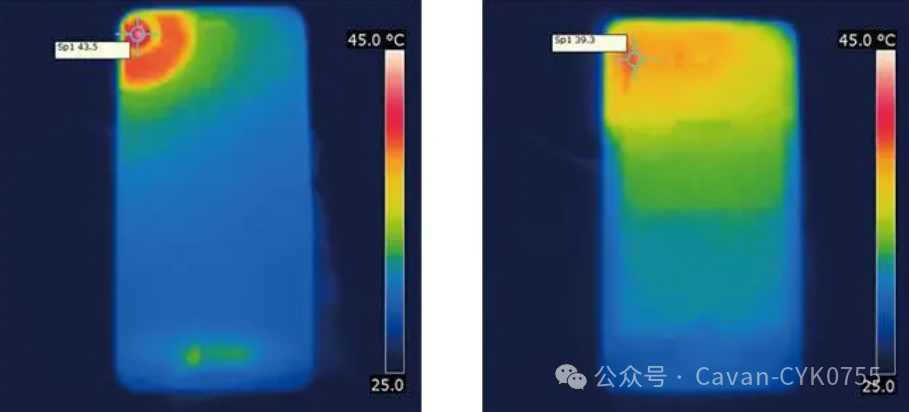

新的应用程序层出不穷,也是导致芯片越来越热的原因之一。新的应用架构、算法和功能需要更多的处理能力和运存,也意味着需要更强大和高效的芯片和操作系统的支持。高效的芯片要求芯片拥有更高的时钟频率和更高的运行速度,更多的性能意味着更高的功率。很多应用程序需要在多个线程之间交织运行,这就需要同时依附很多资源,而这些资源都需要芯片持续地为其供电,最终导致芯片温度极高。

以上部分资料转载网络平台,文章仅用于交流学习版权归原作者。如有侵权请告知立删。

-

国家专利高端材料-超薄高导热绝缘氮化硼膜2022-05-31 1175

-

绝缘高导热b-BN氮化硼及二维氮化硼纳米片2022-03-28 7896

-

5G新材料超薄高导热绝缘低介电氮化硼膜材2022-10-10 1777

-

5G高导热绝缘氮化硼膜材垫片介绍2022-10-11 1727

-

TIM新材料---玻纤基材氮化硼高导热绝缘片2022-10-13 2683

-

抗击穿电压40KV柔性高导热绝缘的单面背胶氮化硼膜材2022-10-20 2310

-

高导热绝缘氮化硼膜材在5G的应用探讨2022-10-27 2038

-

超薄高导热绝缘氮化硼膜的TG值及耐温性测试2022-11-04 2291

-

低介电高导热绝缘垫片---国产替代新材料2023-01-12 3698

-

国产替代材料-高导热绝缘低介电5G新材料2023-01-12 1642

-

六方氮化硼纳米片导热复合材料及高品质氮化硼粉的介绍2023-02-22 3329

-

二维氮化硼绝缘高导热低介电材料介绍应用2023-06-30 3392

-

高绝缘散热材料 | 石墨片氮化硼散热膜复合材料2024-10-05 290

-

Die-cutting converting 精密模切加工|氮化硼散热膜(白石墨烯)2024-10-31 286

-

高导热高绝缘低介电材料 | 氮化硼散热膜2024-11-15 306

全部0条评论

快来发表一下你的评论吧 !