SiC单晶衬底加工技术的工艺流程

描述

SiC单晶是一种硬而脆的材料,切片加工难度大,磨削精度要求高,因此晶圆制造是一个长时间且难度较高的过程。本文介绍了几种SiC单晶的切割加工技术以及近年来新出现的晶圆制备方法。

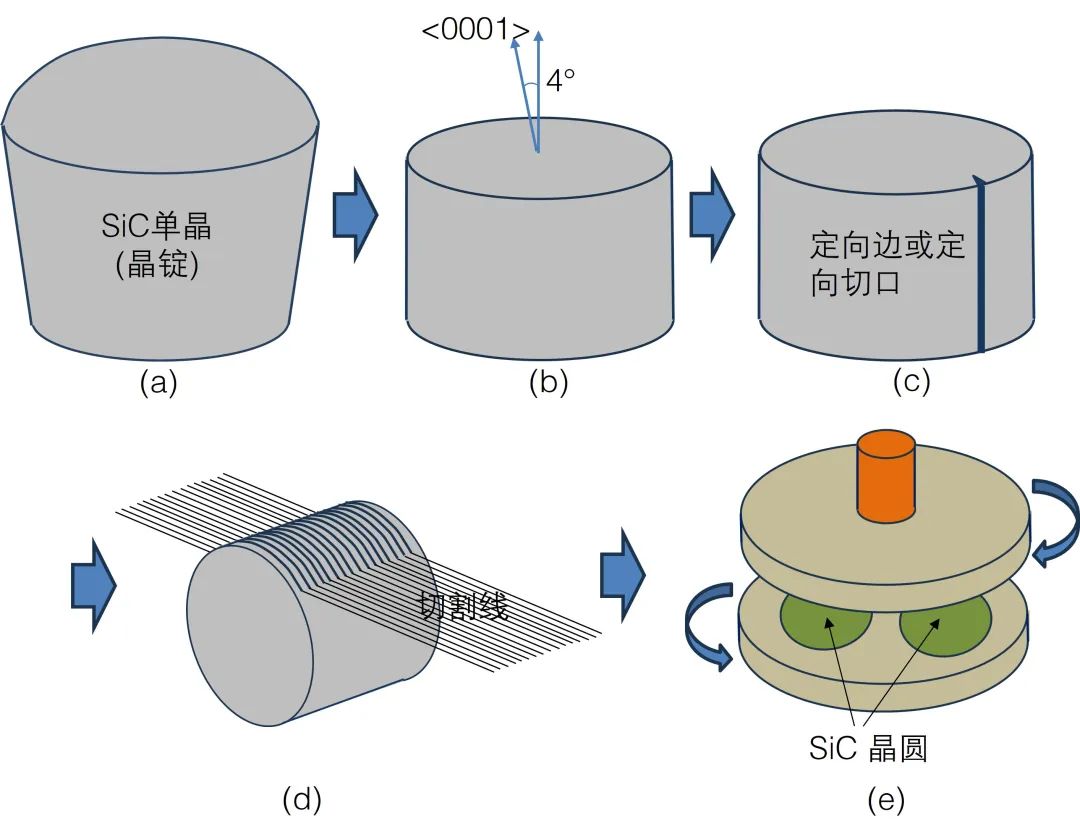

将通过升华法制备的SiC单晶从坩埚中取出,经过多个加工工艺制成晶圆。图1展示了晶圆制造的大致工艺流程。SiC单晶(也称为SiC boule),首先确认其晶体方向,然后进行外圆磨削,加工成圆柱形晶体(有时称为SiC puck)。用于功率器件的n型SiC晶圆,其圆柱形晶体的上下表面通常是偏角为4°的{0001}平面。接下来,形成一个定向边或定向切口,用于指定晶片表面的晶体取向。在大口径的SiC晶圆中,通常倾向于采用定向切口。之后,将圆柱形的单晶SiC加工成薄片,多数情况下,采用多线切割法进行切片。多线切割是在切割线与SiC晶体之间放入磨粒,按压切割线的同时让其移动来进行切割。切割后的SiC板由于存在厚度分布不均匀以及表面凹凸等问题,需要进行平整化处理。在平整化过程中,首先通过研磨去除微米级以上的凹凸。在该阶段,由于磨粒的作用,表面上会留下细微的划痕和凹凸。接下来,通过精加工抛光去除微米级以下的凹凸,使表面达到镜面效果。与研磨相比,抛光使用的磨粒颗粒更小,并且在加工过程中会特别注意,避免在表面留下划痕,同时也不会在内部留下潜在的伤痕。

图1:SiC晶圆加工工艺概要

(a)从坩埚中取出SiC晶锭;(b)外圆磨削;(c)形成定向边或定向切口;(d)多线切割形成切片;(e)研磨、抛光

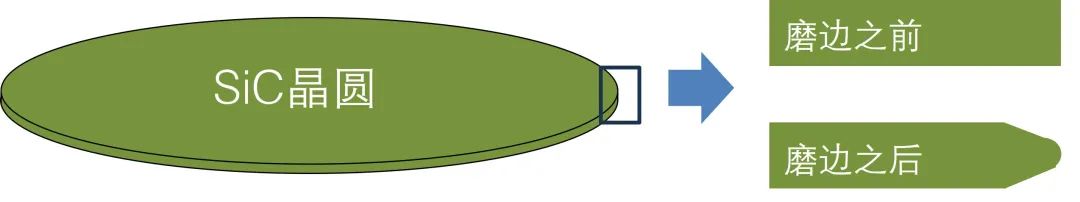

经过抛光的晶圆外周通常会形成边缘,在碰到物体时非常容易破裂。因此,需要对晶圆的外周进行边缘研磨,以避免出现锐角。图2展示了磨边前后的外周部的剖面形状图。此外,关于边缘形状,行业协会已制定了相关标准。

图2:晶圆边缘在磨边前后的剖面形状图

SiC是一种非常硬的材料,常被用作各种材料加工时的磨粒,因此将SiC晶棒加工成晶圆是一个长时间且难度较高的过程,仍在不断尝试改良中。

作为切片加工的新尝试,有报道称有利用激光切片的方法。在这种技术中,激光束从圆柱形晶体的顶部照射,在SiC晶体内所需的切片深度处聚焦形成改质区,通过对整个表面进行扫描将改质区扩展为平面,然后剥离出薄片。一般使用多线切割进行切割时,会产生不可忽略的切口损耗,同时由于切割线的波动会导致凹凸不平,因此研磨量也会增加,导致浪费更多的晶体部分。相比之下,采用激光进行切片的方法,可以减少切口损耗,同时还能缩短加工时间,因此被视为一种有前景的技术。

此外,作为切片加工的另一种方法,正尝试在金属丝与SiC晶体之间施加电压,产生放电以进行切割,从而减少切口损耗,这种方法被称为金属丝放电切片加工。

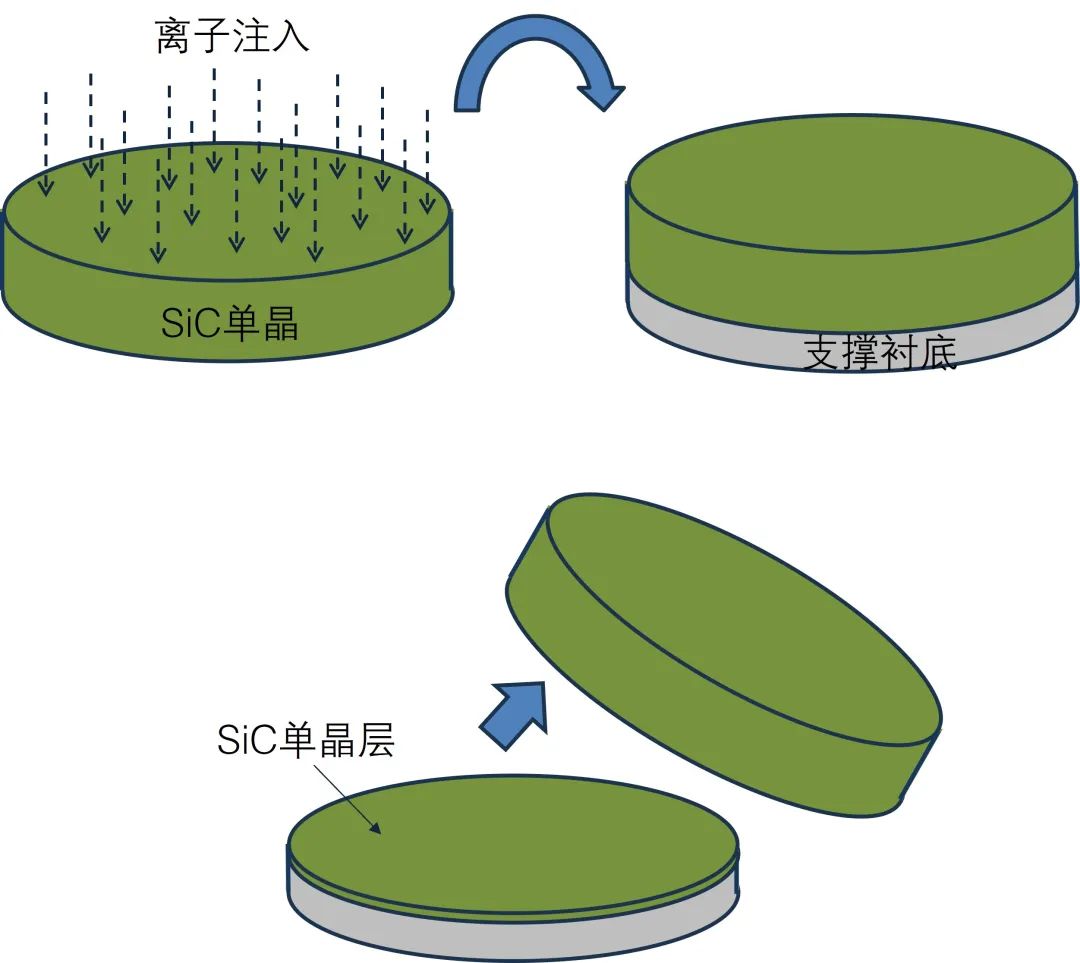

作为一种与传统SiC单晶制备晶圆不同的方法,已有研究报告提出在异质衬底(支撑衬底)的表面上粘合SiC单晶薄膜来制备SiC晶圆。图3展示了粘合和剥离过程的工艺流程示意图。首先,氢离子等从SiC单晶的表面方向注入到剥离深度。在表面平坦的支撑衬底(多晶SiC等)上叠加SiC单晶的离子注入面,然后通过加压和升温将SiC单晶层转移至支撑衬底上,然后剥离。此后,SiC单晶将进行表面平坦化处理,并再次用于以上粘合过程。与SiC单晶相比,支撑衬底的成本较低,尽管目前仍有许多问题有待解决,但为了降低晶圆成本,开发仍在进行中。

图3:将单晶薄膜压到支撑衬底上的SiC晶圆制作流程

正文完

<关于三菱电机>

三菱电机创立于1921年,是全球知名的综合性企业。截至2024年3月31日的财年,集团营收52579亿日元(约合美元348亿)。作为一家技术主导型企业,三菱电机拥有多项专利技术,并凭借强大的技术实力和良好的企业信誉在全球的电力设备、通信设备、工业自动化、电子元器件、家电等市场占据重要地位。尤其在电子元器件市场,三菱电机从事开发和生产半导体已有68年。其半导体产品更是在变频家电、轨道牵引、工业与新能源、电动汽车、模拟/数字通讯以及有线/无线通讯等领域得到了广泛的应用。

-

多种威廉希尔官方网站 板工艺流程2017-12-19 0

-

基于绿色机械加工技术的应用与研究2018-03-06 0

-

表面硅MEMS加工技术的关键工艺2018-11-05 0

-

SiC单晶片CMP超精密加工技术现状与趋势2010-10-21 783

-

单晶硅电池生产工艺流程详细介绍2009-11-04 2033

-

单晶硅电池生产工艺流程(一) (内部资料)2009-11-07 5840

-

单晶硅电池生产工艺流程(二) (内部资料)2009-11-07 1502

-

单晶硅片的应用及加工工艺流程2019-06-24 20767

-

SMT贴片加工的工艺流程及作用2020-07-19 9084

-

碳化硅单晶衬底加工技术的工艺及现状研究2022-10-11 4933

-

沟槽型SiC MOSFET工艺流程及SiC离子注入2022-10-27 6988

-

碳化硅单晶衬底加工技术现状及发展趋势2023-01-11 1848

-

单晶硅刻蚀工艺流程2023-03-30 4216

-

螺母加工工艺流程2023-09-06 3025

-

SMT贴片加工工艺流程2023-12-20 1178

全部0条评论

快来发表一下你的评论吧 !