熟悉PLC指令的使用:基于多功能切换液体灌装生产控制程序设计

描述

一、任务目标

该任务一个综合应用案例,主要目的是回顾本章节所介绍到的相关指令。其中包括常开、常闭、线圈、置位、复位、定时器、计数器等相关指令的使用。

二、任务描述

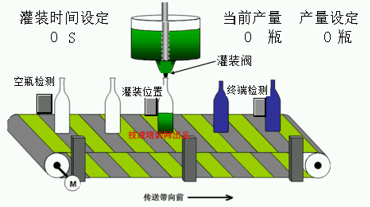

有一非标自动化设备主要有输送带和灌装机构组成如图2-5-1,实现输送带输送饮料空瓶到灌装站灌装液体,灌装完液体后继续输送到指定位置,要求:

1、传送带有手自动两种模式运行,每种模式均要在系统启动运行后且进行模式确认后才生效。

2、系统启动后按下测试按钮还能测试传输状态、报警状态和手自动状态指示灯

3、选择对应的模式,并按下模式确认按钮后,对应的模式指示亮;此时方可进行相关的控制操作。

4、在手动模式时,可进行点动输送带正反转运行、也可手动控制灌装阀。

在自动模式时

5、在自动模式时,传输指示灯闪烁;当输送带运转时,指示灯常亮;空瓶检测传感器检测到空瓶,若按下启动按钮后,输送带向前运转。

6、当运转到灌装位置后,输送带暂停运行,灌装机构开始灌装液体,一定时间后(可设定时间)停止灌装。

7、灌装完成后,输送带继续运行,到达终端检测传感器后,记一次数,输送带停止。

8、输送带停止后方可对计数器复位。

9、在达到计数设定值时,若有物料也无法正常运行,必须计数复位后才能再次运行。

10、若按下系统停止,则整个系统停止运行。

图2-5-1罐装机构示意图

三、任务实施

本任务的实施步骤主要分为PLC接线、IO地址分配以及程序设计思路:

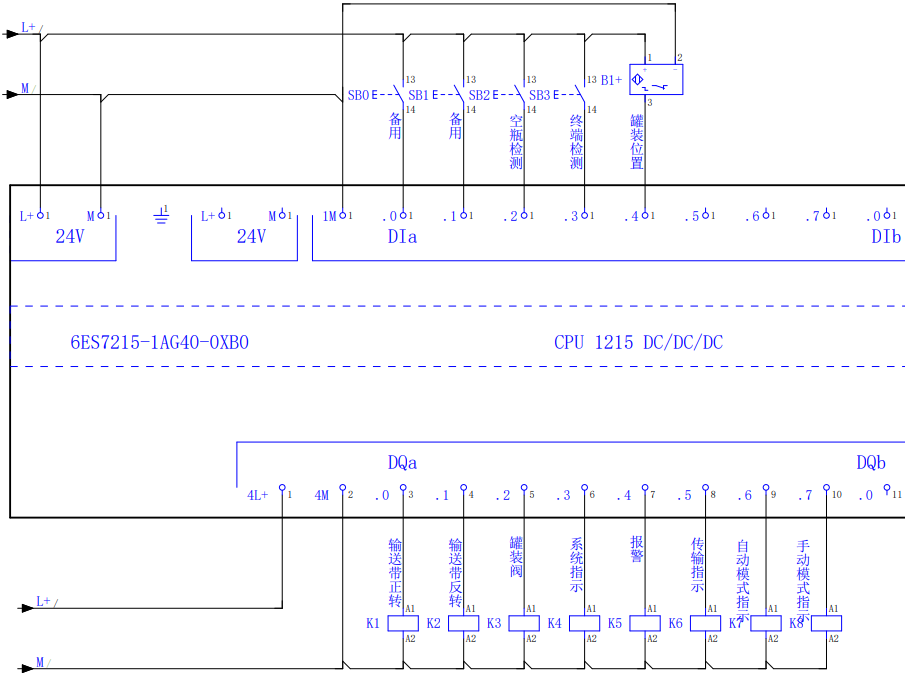

1、PLC接线如图2-5-2:

图2-5-2PLC接线图

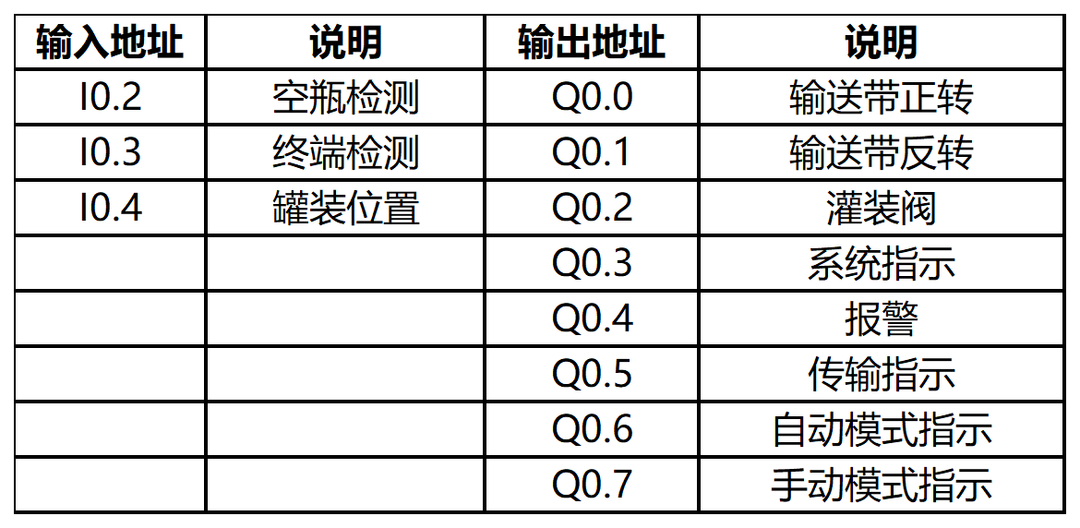

2、IO地址分配如表2-5-1:

表2-5-1IO地址分配表

3、程序设计思路:

本任务中的设备主要是控制传送带和罐装阀。模式分为手动和自动,故可以使用一个标志位判断所选择的模式。当启用的是手动模式时,可以手动对设备进行启停控制。当启用的是自动模式时,根据传感器的状态判断是否启动相关设备。

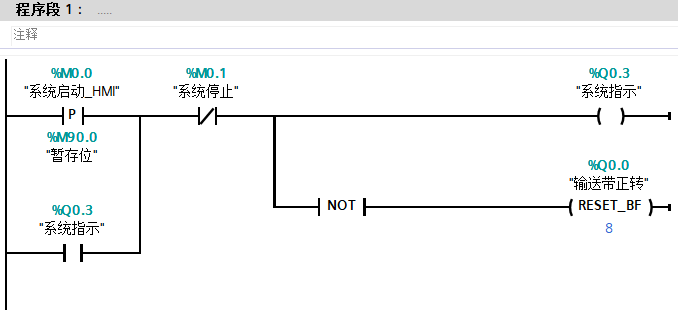

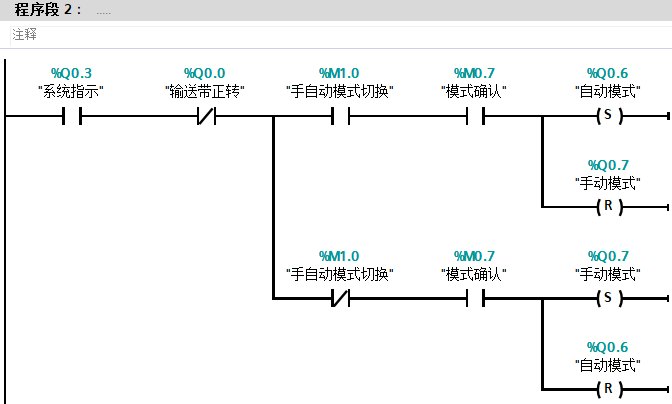

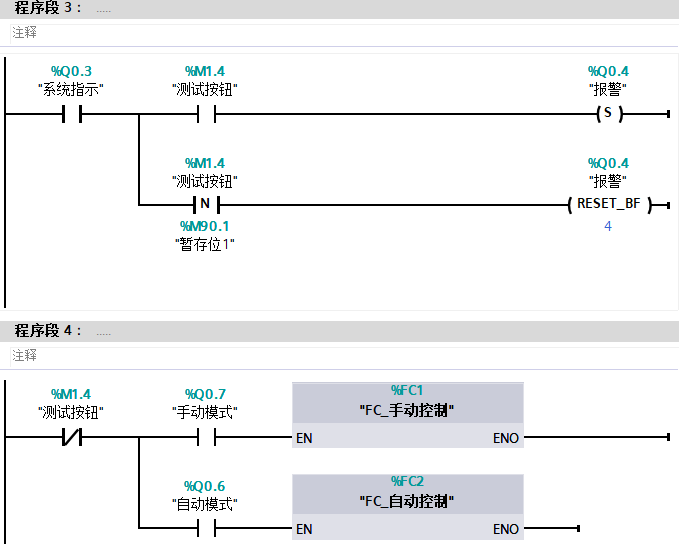

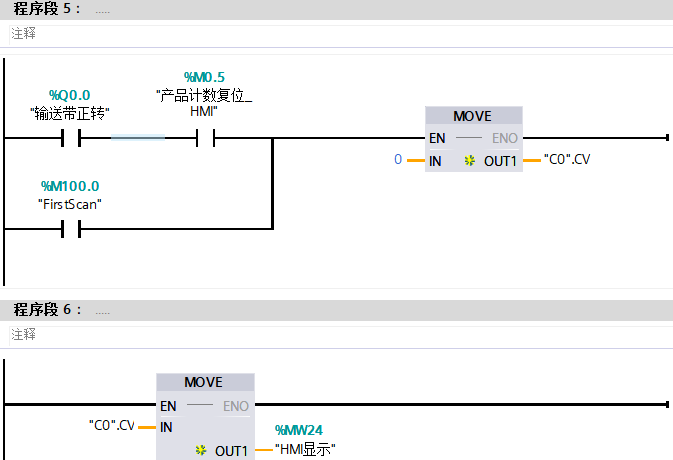

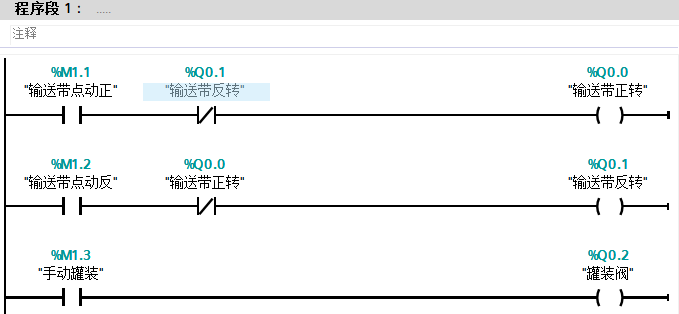

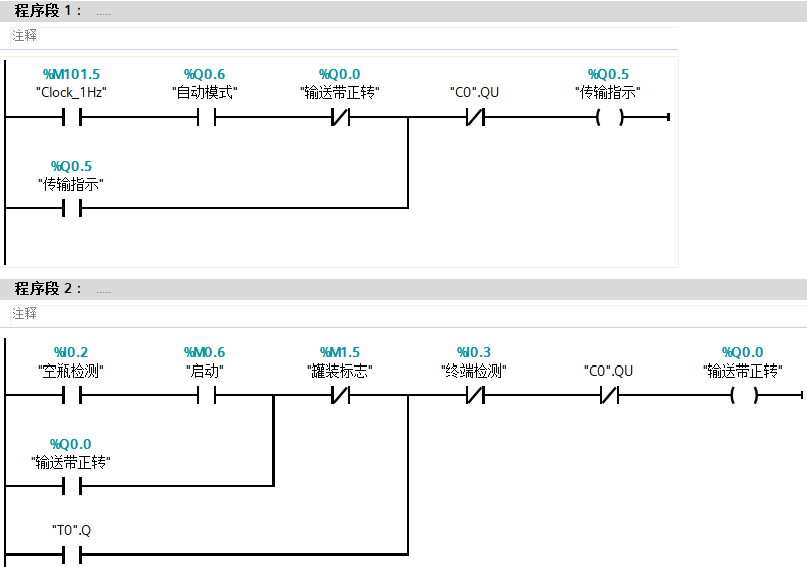

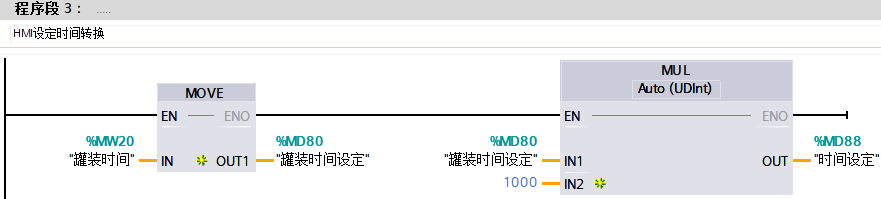

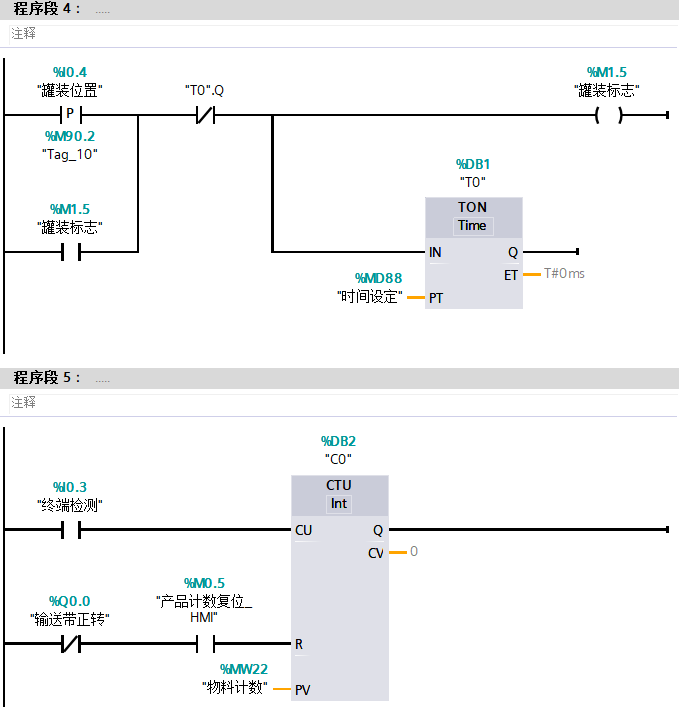

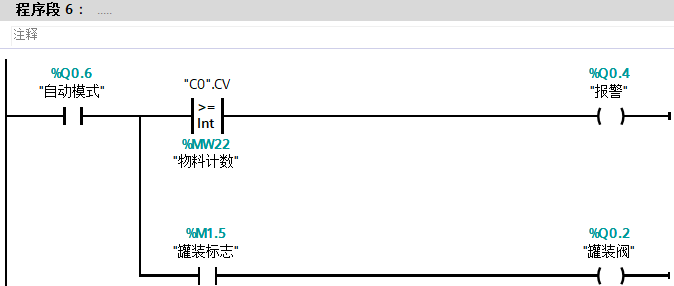

程序分为OB1主程序(图2-5-3)、FC_手动控制程序(图2-5-4)、FC2_自动控制程序(图2-5-5)。

4、程序设计:

图2-5-3主程序

图2-5-4FC1_手动控制程序

图2-5-5FC2_自动控制程序

四、经验与总结

在本任务中,使用了两个FC程序块编写手动控制程序和自动控制程序。当切换为手动模式时复位自动模式,切换到自动模式时复位手动模式。手动控制相对简单,只需要关联几个HMI变量控制对应设备即可。

自动模式:当传感器检测到物料为空瓶时,按下启动按钮,传送带正转,到了罐装位置后停止,然后延时一定时间(此时间来自HMI)再继续正转。时间计数器判断罐装完物料多少个,然后再通过比较指令输出相应线圈。

-

PLc模糊控制程序设计2015-04-08 0

-

步进电机控制程序(PLC控制)2008-10-10 1362

-

多种液体水位自动混合控制程序设计与调试2009-06-14 1477

-

电机控制程序设计与调试2009-06-14 426

-

CMP指令应用脉冲定位控制程序2009-07-04 1021

-

KEEP指令应用--小车循环运行控制程序2010-07-07 637

-

SFT指令应用小车循环运行控制程序2010-07-07 624

-

交通灯控制程序设计实验2009-05-17 3562

-

运料小车控制程序设计实验2009-05-17 5806

-

彩灯控制程序设计实验2009-05-17 4114

-

智能仪器电源的MCU控制程序设计2009-10-13 924

-

温度测量与报警控制程序设计2016-01-08 656

-

PLC控制LED灯数码显示控制程序2016-05-19 3598

-

直流电机CPLD 控制程序设计2021-09-16 690

-

快速掌握PLC控制程序的设计2023-03-17 389

全部0条评论

快来发表一下你的评论吧 !