背钻设计与生产:技术解析及应用

描述

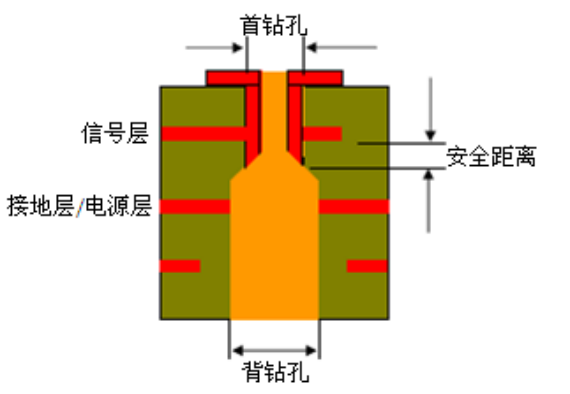

背钻是一种特殊的控深钻技术,用于多层PCB板的制造。例如,在12层板中,如果需要将第1层连接到第9层,通常会先进行一次钻孔(通孔)并沉铜,这样会导致第1层直接连接到第12层。实际上,我们只需要第1层连接到第9层,第10到第12层之间没有线路连接,形成了一个无用的柱状结构(称为STUB),这会影响信号完整性。

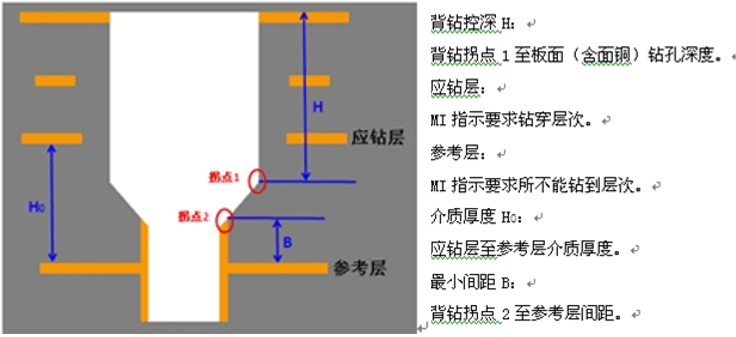

为解决这个问题,从反面进行二次钻孔(背钻),去除多余的STUB。由于后续工序中的电解过程会进一步去除一些铜,且钻头本身是尖锐的,因此PCB制造商通常会保留一小段STUB,这段保留的长度称为B值,一般在50-150微米范围内。这样既能保证信号完整性,又能确保制造过程顺利进行。

一、背钻孔定义及特性

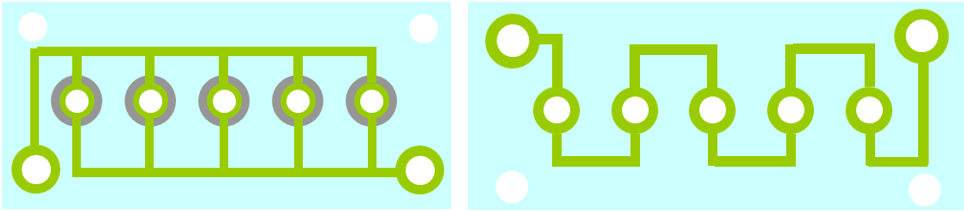

1、背钻孔类型

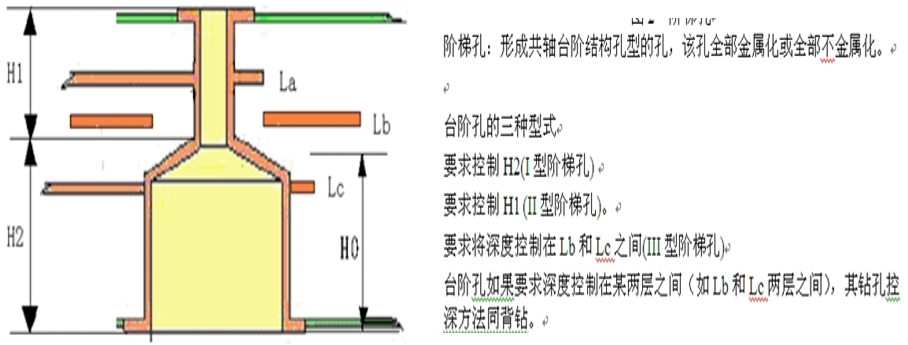

背钻孔利用机械钻机的深度控制功能,用较大直径的钻刀钻出具有一定深度要求的NPTH孔,并镀上孔铜。常见的背钻孔类型有断桩式、阶梯式和非导通式。

2、产品特性

(1)在布线空间紧张的情况下,背钻孔可以连接内层芯板,减少出线层数,降低PCB厚度。

(2)设计背钻孔可以减小过孔带来的“残桩效应”,减少孔链路损耗,提高信号完整性。

3、作用

在PCB制造过程中,镀通孔可视为线路的一部分。某些镀通孔端部无连接,会导致信号折回共振,引起反射、散射和延迟等问题,从而影响信号传输的完整性。通过背钻孔去除这些无用的“残桩”,可以有效减轻这些问题,保证信号传输的质量。

二、背钻线路板产品类型

1、断桩式:背钻后不镀铜。

2、阶梯孔:背钻后镀铜。

3、半封背钻孔:非导通孔。

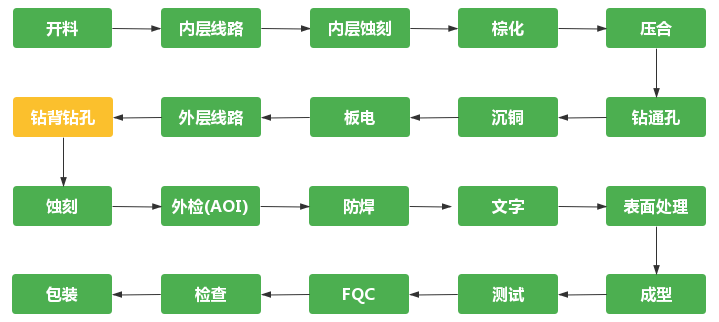

三、背钻线路板生产工艺流程

1、工艺流程

2、背钻孔制作关键技术配置

(1)设备:具备CCD射电深控功能的大族钻机。

(2)材料:底板、纸板、酚醛盖板、0.125mm铝片、皱纹胶纸。

(3)工具:钻咀、销钉、大力钳、锤子。

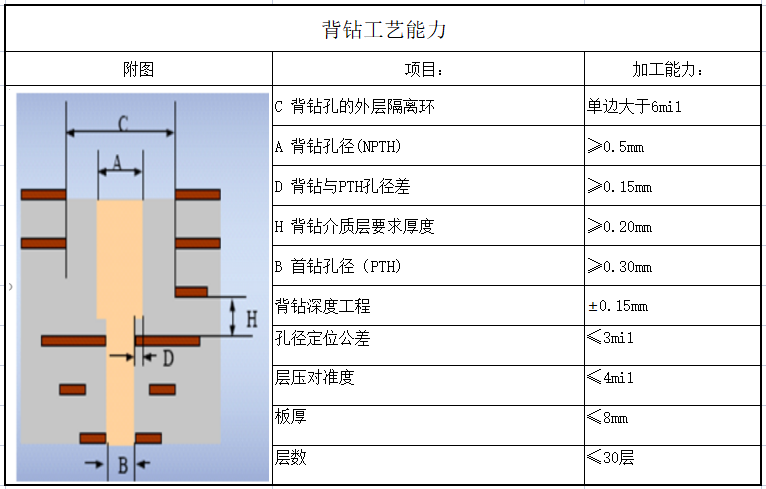

3、深度控制能力界定

(1)工程设计评审:确保介质层厚度 h×90% 符合最小要求。

(2)夹pin生产选择:

① 当符合电木板能力(优先选择)时,无需特殊标注。

② 当超出电木板能力时,使用夹PIN生产,并在指示中注明。

③ 夹PIN生产能力限制:板长≤29.5" 且板厚≤3.5mm。

(3)超出能力处理:工程部需与客户协商放宽公差或提交业务评审。

4、背钻钻带编程

(1)深度设定:每把刀后插入“M18 Zxx”设定下钻深度,最后加“M19”关闭功能。

(2)拼板尺寸:当拼板长方向≥29.5"时,分割钻孔程序应遵循规则:︱Ymax-Ymin︱≤29.5",确保最大坐标差值小于机台加工尺寸。

5、背钻深度值设定

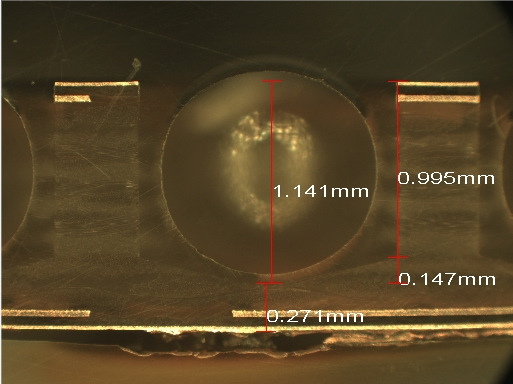

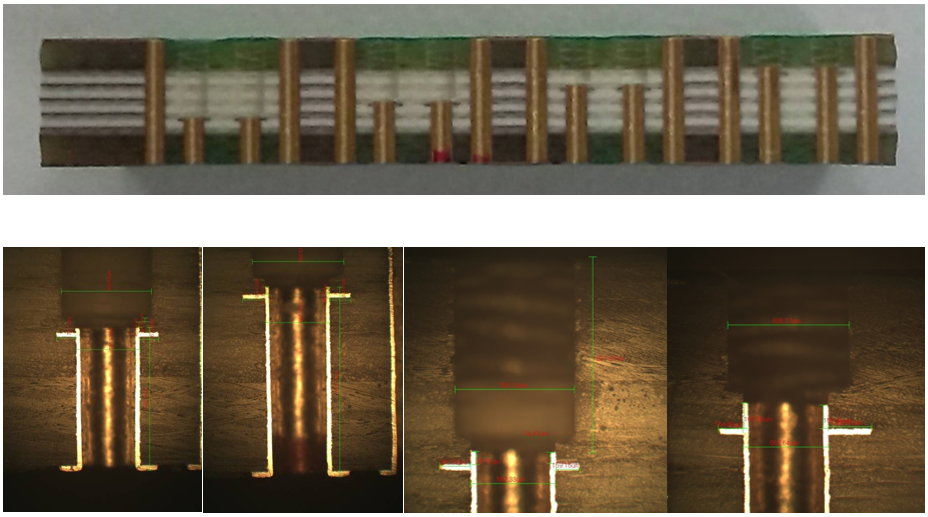

(1)切片测试:一钻后送切片至物测室,取板边和板中间各2pcs,记录H和h值于《钻孔切片测试报告》。

(2)标准设定:铝片平均厚度中值+下钻深度标准中值。

(3)定位孔:夹pin方式生产的背钻型号需在标靶孔左侧10mm区域加一对定位孔,双面背钻则在右侧10mm区域再加一对。定位孔居中放置,距离板边≤10",并封孔制作。

6、背钻试钻孔制作

(1)试钻孔位置:板边四周每种背钻孔各加一组6个/组的试钻孔,标识为Ls-m。

(2)单元间试钻孔:拼2个或以上单元的板需在单元间加试钻孔,离单元外形边距离≥5mm。

(3)排列要求:多种背钻深度、不同孔径的孔依次对称排列,孔壁间距25mil。

(4)焊盘设计:试钻孔按比背钻刀径单边大10mil制作,首钻时编入钻带,上下板边试钻孔作为出进刀孔编程。

7、受影响重点生产工序控制

(1)开料:100%全测板厚,超标板不允许过板。

(2)压合:

① 小于24"×28"的板采用Mass-lam压机生产。

② 使用同一批次半固化片压板。

③ IPQC负责测板厚,抽测频率30pnl抽取6pnl。

(3)钻孔:

① 使用具有CCD射电深控测量功能的钻孔设备。

② 背钻孔采用钨钢一体新刀,1块/叠,下刀速0.5-1m/min,孔位精度±2mil。

③ 单面背钻孔从相同面钻孔,双面按工程设计要求进行。

④ M孔(防反盲孔)制作:CS面在切片孔下方,SS面在左下角,使用1.5mm条孔刀,单独组成一把刀,程序中标注1.55,钻刀补偿Z+0.8。

(4)镀铜:

① 一次镀铜方式,避免二铜上锡问题。

② 槽体改造成VCP喷射方式搅拌,调整光泽剂配比。

③ 背钻板过前后处理时,背钻孔向下,烘干速度100-110℃,速度1-1.5m/min,减少氧化问题。

四、背钻线路板制作关键技术

1、关键技术概述

公司在首次尝试背钻技术时,主要面临以下三个难点:背钻孔深度控制、背钻孔深度公差值控制以及背钻孔镀铜厚度控制。通过与相关人员的技术交流,我们确定了以下关键控制技术。

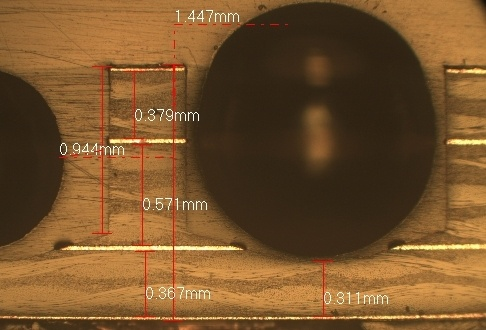

2、背钻孔下钻深度设定控制

为了确保背钻孔的下钻深度准确,需要严格控制温升速率在2.0-2.5℃/min,并且保证压合厚度的均匀性。具体步骤如下:

(1)在试样板上进行九点测量,计算板厚中值,作为背钻孔下钻深度的参考值之一。

(2)测量铝片厚度并取中值,作为背钻下钻深度的另一个参考值。

(3)计算背钻孔下钻深度参数为板厚参考值加上铝片参考值。

3、背钻孔深度公差值控制

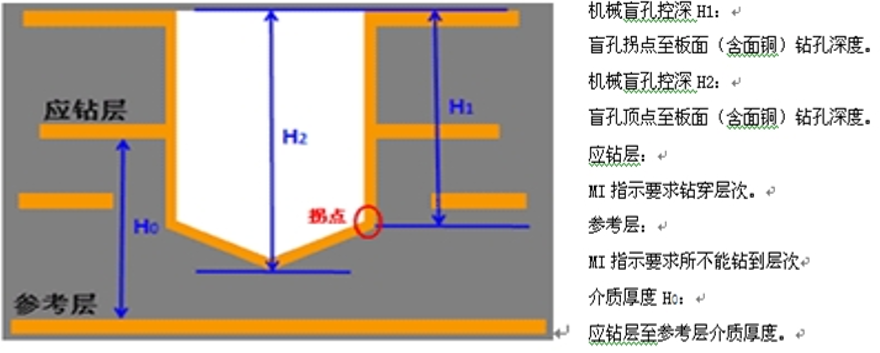

背钻孔是单通孔,连接内层芯板(L2/L3层),但不穿透L1层,因此对下钻精度要求极高。具体措施包括:

(1)使用特殊的叠板结构进行钻孔:纸垫板*2 + 1pnl覆铜板 + 铝片 + 0.3mm酚醛盖板。

(2)采用顶角150°槽刀,寿命控制在800hit,使用正常钻速和起刀速,下刀速控制在0.5m/min。

(3)使用带有CCD射电测量功能的钻机设备,在槽刀接触铝片时立即计算下钻深度,并在达到设定值时立即起刀,将公差控制在±0.05mm范围内。

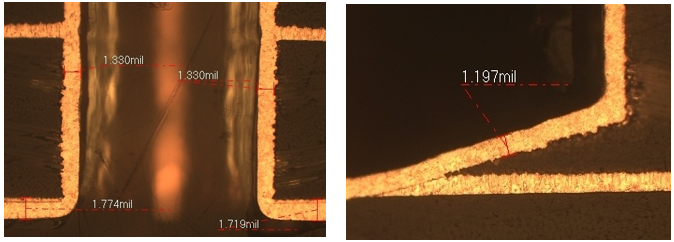

4、背钻孔镀铜厚度控制

为了确保背钻孔的镀铜厚度符合要求,采取了以下措施:

(1)采用二次除胶工艺,减少背钻孔内的细小残渣,并进行二次沉铜以提高沉积率。

(2)板电采用低电流长时间原则,避免二铜镀锡不均导致蚀刻侵蚀,影响孔铜厚度。

(3)镀铜后,对板进行九点测量,计算铜厚中值,以便在酸性蚀刻过程中根据实际铜厚调整蚀刻参数和压力。

华秋DFM软件是一款专业的PCB设计和制造分析工具,旨在帮助设计师在设计阶段就发现并解决潜在的制造问题。背钻线路板作为一种特殊类型的多层PCB,其设计和制造过程中存在一些特定的技术挑战,利用华秋DFM软件可以高效准确的检查出设计问题和生产隐患。

比如检查背钻孔的设计是否符合制造商的工艺能力,包括孔径、位置、深度等参数;确保背钻孔与其他元件和走线之间的间距满足最小安全距离要求,避免短路或干扰;还能帮助设计师验证阻抗匹配是否正确,确保信号传输的质量;以及提供初步的成本估算,帮助设计师了解不同设计方案的经济性等等。欢迎大家下载体验!

华秋DFM软件下载地址(复制到电脑浏览器打开):

https://dfm.obk20.com/dl/software/hqdfm.zip?from=fsyzlh

审核编辑 黄宇

全部0条评论

快来发表一下你的评论吧 !