晶圆制造及直拉法知识介绍

描述

晶圆是集成威廉希尔官方网站 、功率器件及半导体分立器件的核心原材料,超过90%的集成威廉希尔官方网站 均在高纯度、高品质的晶圆上制造而成。晶圆的质量及其产业链供应能力,直接关乎集成威廉希尔官方网站 的整体性能和竞争力。今天我们将详细介绍第一个工艺过程:晶圆及其制造过程。

为什么晶圆制造如此重要

随着技术进步,晶圆的需求量持续增长。目前国内市场硅片尺寸主流为100mm、150mm和200mm,硅片直径的增大会导致降低单个芯片制造成本的降低,所以目前300mm硅片的需求量也在不断的增加。但硅片直径增大的同时也对晶圆表面的平整度、微量杂质控制、内部缺陷及氧含量等关键参数提出了更高要求,因此,晶圆制造也是当下芯片制造主要研究的重点 。

晶体结构

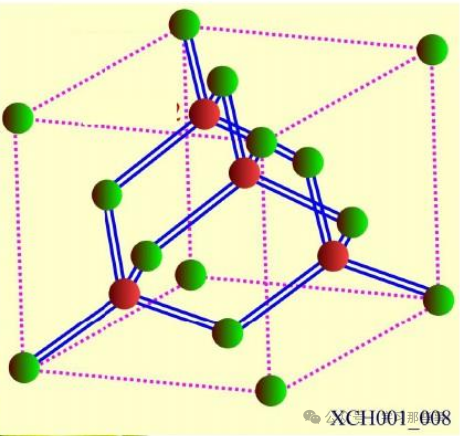

在研究晶圆制造之前我们首先需要了解晶体结构。 内部原子的组织结构差异是区分不同材料的重要手段。硅和锗等晶体材料,其原子在整个材料中呈现固定的周期性排列;而非晶体材料,如塑料,则缺乏这种固定的原子排列。硅则因其独特的结构、化学性质、自然丰富度等众多优点成为晶圆的主要材料。 晶体材料具有两个层次的原子组织结构。第一层是单个原子的组织结构,形成晶胞结构,晶胞在晶体中周期性重复排列形成晶体。另一层涉及晶胞结构的整体布局,即晶格结构,原子位于晶格结构的特定位置。晶胞内的原子数量、相对位置及原子间的结合能,共同决定了材料的多种特性。硅晶体的结构为金刚石结构,简单来说是两套面心立方晶格沿对角线偏移1/4对角线长度所构成的。其结构如图所示。

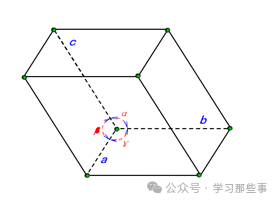

图1 硅的金刚石结构 晶体的构造展现出周期性和对称性的特征,若采用通用的三维直角坐标体系来逐一描述晶体中每个微粒的具体位置,会显得相当繁琐。因此,需要借助晶体的点阵周期性,开发一种更为简便的方法来描绘晶体内部粒子的位置分布。晶胞是依据特定“三原则”选定的,它能有效地体现晶体的周期性和对称性,且为最小单元。一旦确定了晶胞内所有粒子的坐标位置,整个晶体内部粒子的相对位置也就随之明确。通过建立以晶胞三条棱边向量为基准的坐标系,我们可以方便地描述晶胞内部每一个粒子的坐标(即原子坐标),从而简化对晶体结构的描述过程,如图2所示。

图2 简化的晶体结构

晶面及晶向

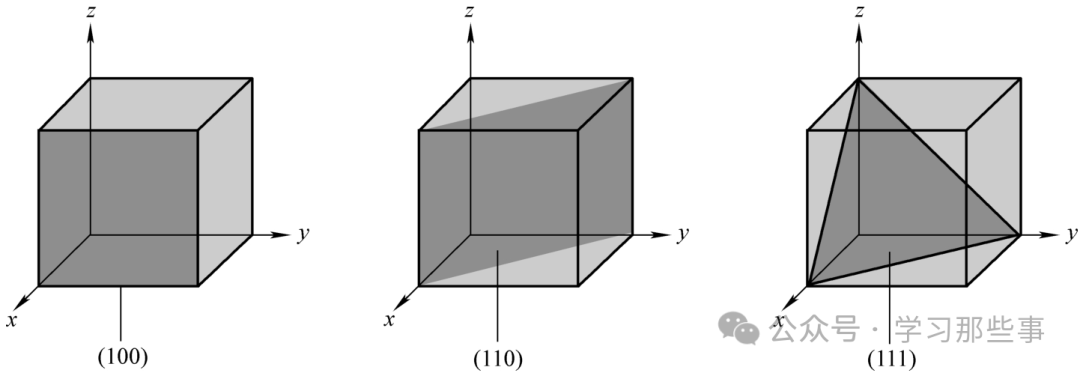

晶面,简单来说,就是晶体内部原子、离子或分子排列形成的平面。而晶向,则是描述晶体内部原子排列的特定方向。 晶面通过密勒指数来表示,通常来说括号()表示晶面,方括号[]表示晶向,尖括号<>表示晶向族,大括号{}则表示晶面族。在半导体制造中,硅片最常用的晶体平面为(100)、(110)和(111),不同的晶面有不同的特性,用于不同的生产中。在MOS器件制造中,(100)晶面的硅片最为常用,因为其表面状态有利于控制MOS器件的阈值电压,同时(100)晶面的硅片在加工过程中相对容易处理,表面较平整,适合于大规模集成威廉希尔官方网站 的制造。(111)晶面的原子密度更大,生长成本较低,常用于双极型器件。这些平面在晶体生长过程中可以通过精确控制晶向而获得,即通过籽晶晶向的选取来控制晶体生长的晶面。 (100)晶面平行于Y-Z轴并与X轴在单位值为1的点处相交,(110)晶面与X轴和Y轴相交,(111)晶面则与X轴、Y轴和Z轴都相交。如图所示。

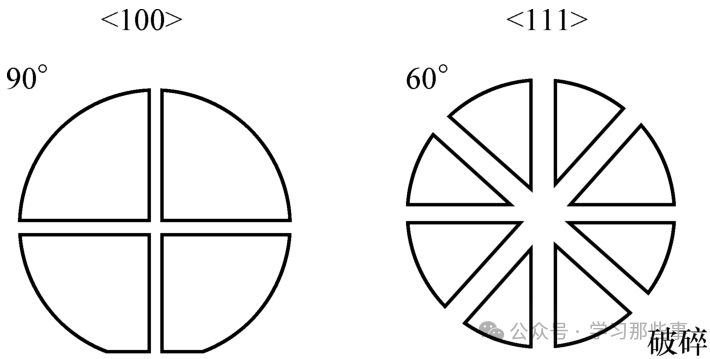

图3 晶面示意图 (100) 晶面是一个正方形,而(111)晶面则是一个三角形。因为不同晶面的结构不同所以导致晶圆破碎时也会产生不同的特点。< 100 >晶向的晶圆碎成正方形或正好以90 °角破裂,< 111>晶向的晶圆碎成三角形。如下图所示。

图4 不同晶面破碎示意图 晶体因为内部结构的特点使其每个平面都具有独特的化学、电学和物理特性,所以晶圆的不同晶向会影响晶圆的整体性能。因此,晶圆的制备过程中需要严格控制其晶向。

直拉法

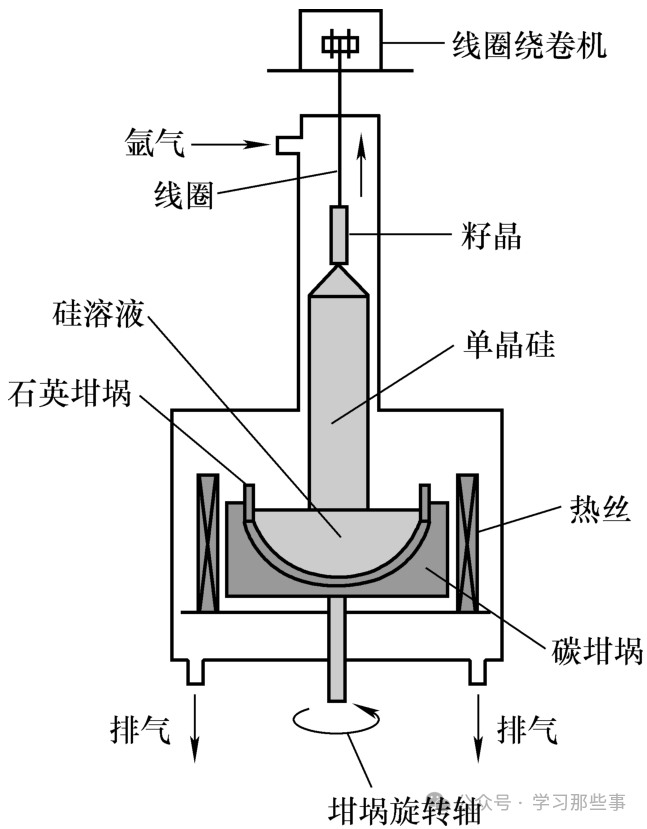

晶圆是用晶棒切割而来的,晶棒是由多晶与纯净未掺杂的本征材料生长而成的。将多晶通过熔融再结晶生长为单晶的过程,被称为晶体生长。当前,晶体生长主要依赖两种方法:提拉法与区域熔融法。直拉法(又称丘克拉斯基法或CZ法)是从熔体中生长单晶的一种最主要的方法,适用于大尺寸完美晶体的批量生产,目前85%以上的单晶硅是直拉法生长的。下面将介绍直拉法生长单晶: 直拉法是将高纯多晶硅材料在高真空或稀有气体保护的环境下加热熔化成液态,然后再结晶形成单晶硅的过程。这一过程需要使用的设备是直拉单晶炉,如图所示包括炉体、机械传动系统、加热温控系统和气体传送系统。炉体内部设计保证了温度均匀分布和散热效果;机械传动系统用于控制坩埚和籽晶的运动;加热系统则是通过高频线圈或电流加热器将多晶硅加热至熔融状态;气体传送系统则用于抽真空和充入惰性气体以保护硅溶液不会被氧化。一般要求真空度在5Torr以下,惰性气体纯度在99.9999%以上。 晶棒的纯度至关重要,是决定晶圆质量的重要因素,因此生长单晶时一定要保证其纯度。

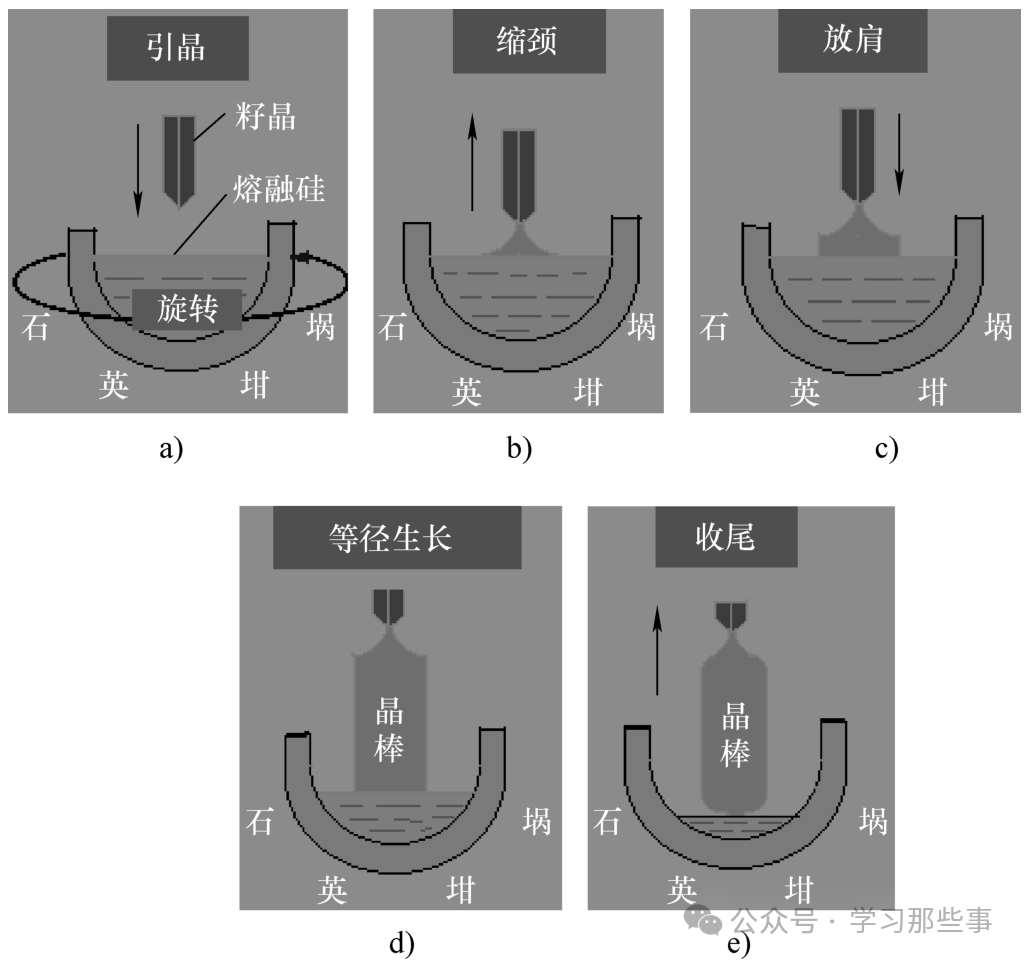

图5 直拉单晶炉结构示意图 晶体生长采用具有特定晶向的单晶硅作为起始籽晶来培育硅锭,所得硅锭会“遗传”籽晶的结构特性(晶向)。在此过程中,需严格调控熔融硅与单晶硅籽晶接触界面的条件,以确保硅液能精准沿袭籽晶的晶体结构,逐步扩展为一个庞大的单晶硅锭。这一系列操作是借助直拉单晶生长炉来实现的。直拉法生长单晶硅的主要过程如下: 准备阶段: 准备纯度很高的多晶硅,并且将其粉碎,用氢氟酸和硝酸的混合溶液进行清洗。对籽晶进行抛光,籽晶的选择必须与想要生长的单晶硅的晶向一致,并确保没有缺陷,否则会“遗传”给生长的晶体。选择向坩埚中掺入的杂质(用于控制生长晶体的导电类型:N型或P型)。注意对所有清洗的材料用高纯去离子水进行冲洗至中性,然后烘干。 装炉: 将粉碎的多晶硅装入石英坩埚中,籽晶夹好,盖上籽晶罩,将炉内抽为真空并充入惰性气体。 加热熔融多晶硅: 充满惰性气体后将坩埚中的多晶硅进行加热熔融(一般为1420℃)。 引晶阶段: 此阶段也称为下种。首先,将温度降低到略低于1420℃的某个值,使籽晶降至距液面几毫米处。接着,对籽晶进行预热,时间约为2-3分钟,以确保熔融硅与籽晶之间的温度达到平衡。预热完成后,使籽晶与熔融硅液面接触,从而完成引晶过程。 缩颈阶段: 在引晶步骤完成后,系统会逐步提升温度,同时籽晶开始旋转并被缓缓向上提拉,形成一段直径大约在0.5至0.7厘米之间的细小单晶,这比原始籽晶的直径要小。缩颈阶段的主要目标是清除籽晶本身可能存在的瑕疵以及在引晶过程中因温度变动可能产生的新缺陷。此阶段虽然提拉速度相对较快,但仍需保持在适宜的范围内,避免过快操作。 放肩阶段: 缩颈完成后,放慢拉速并降低温度,让晶体逐渐长大至所需的直径。放肩过程需要仔细控制温度和拉速,以确保晶体能够均匀且稳定地生长。 等径生长阶段: 在放肩即将完成时,缓慢升温并保持稳定,以确保晶体在直径方向上继续均匀生长。这一阶段需要严格控制拉速和温度,以保证单晶的均匀性和一致性。 收尾阶段: 在单晶生长接近收尾阶段,会适度提升温度并加快提拉速率,使晶棒直径渐渐缩小,直至形成一个锥形尾部。这是为了预防晶棒脱离熔融态时因温度骤降引发缺陷,以保障整体晶体的高品质。

图6 直拉单晶示意图 直拉单晶完成后就得到了晶圆的原材料晶棒,对晶棒进行切割就得到最原始的晶圆,但此时的晶圆并不能直接使用,为了得到可使用的晶圆还需要对晶圆进行抛光、清洗、薄膜沉积、退火等一些复杂的后续操作。

-

晶圆制造工艺流程完整版2011-12-01 0

-

晶圆制造流程简要分析2011-12-01 0

-

晶圆制造资料分享2014-06-11 0

-

晶圆生产制造2017-08-24 0

-

单片机晶圆制造工艺及设备详解2018-10-15 0

-

晶圆制造工艺的流程是什么样的?2019-09-17 0

-

晶圆针测制程介绍2020-05-11 0

-

单晶的晶圆制造步骤是什么?2021-06-08 0

-

什么晶圆?如何制造单晶的晶圆?2021-06-08 0

-

晶圆的制造过程是怎样的?2021-06-18 0

-

晶圆制造流程2018-08-21 50171

-

晶圆制造的基础知识2022-12-12 5244

-

晶圆制造与芯片制造的区别2023-06-03 17068

全部0条评论

快来发表一下你的评论吧 !