BGA封装器件焊点抗剪强度测试全解析,应用推拉力机

电子说

描述

在现代电子制造领域,球栅阵列(BGA)封装技术因其高密度、高性能和良好的散热特性,被广泛应用于各种高端电子产品中。BGA封装器件的可靠性直接关系到整个电子系统的稳定运行,而焊点作为连接芯片与基板的关键结构,其抗剪强度是衡量焊点可靠性的重要指标之一。焊点抗剪强度的高低不仅影响着器件在组装过程中的质量,更决定了其在实际使用中能否承受各种机械应力和热应力的考验。

本文科准测控小编旨在系统地研究BGA封装器件焊点抗剪强度测试的各个方面,包括测试设备的选择与校准、测试程序的优化、数据处理与分析方法,以及失效判据的建立与应用。

一、试验目的

通过破坏性剪切测试评估BGA封装器件焊点的抗切能力,确保焊点在实际使用中的可靠性和稳定性。

二、检测标准

如JEDEC标准JESD22-B117A和日本工业标准JIS Z 3198-5等

三、试验方法

1、检测设备

a、设备要求:应使用校准的负载单元或传感器。设备的最大负载能力应不小于凸点最大剪切力的1.1倍。剪切工具的受力面宽度应达到凸点直径的1.1倍以上。设备应能提供并记录施加于凸点的剪切力,并能对负载提供规定的移动速率。

b、推荐设备

Beta S100 推拉力测试机

C、设备特点

2、试验流程

步骤1、测试准备

设备校准:确保推拉力测试机已校准,负载单元或传感器的最大负载能力不小于凸点最大剪切力的1.1倍。

剪切工具准备:选择合适的剪切工具,受力面宽度应达到凸点直径的1.1倍以上,确保推拉力测试机能提供并记录施加于凸点的剪切力,并能对负载提供规定的移动速率。

步骤2、安装剪切工具和试验样品

安装剪切工具:将剪切工具安装在推拉力测试机上,确保剪切工具的受力面与芯片表面平行。

安放芯片:小心地将BGA封装器件安放在测试平台上,确保凸点不会受到损伤,且芯片不会变形。

调整位置:调整剪切工具的位置,使其能够准确地对准受试凸点,确保剪切方向平行于芯片表面。

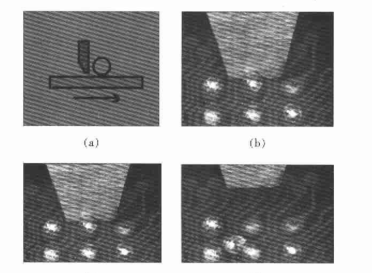

步骤3、检查凸点

使用金相显微镜:在试验前,使用金相显微镜对凸点进行检查,确保凸点的形状完好,无助焊剂残留或其他污染物。

记录初始状态:记录凸点的初始状态,包括形状、尺寸和表面状况,以便与测试后的状态进行对比。

步骤4、移除邻近凸点

评估设备限制:如果受推拉力测试机的限制,受试凸点邻近的凸点(和在剪切工具行进路径上)可能需要先从样品上移去。

移除凸点:小心地移除邻近的凸点,确保不会对受试凸点造成损伤。

步骤5、设置剪切参数

剪切高度:设置剪切高度不低于凸点高度的10%。

剪切速度:设置剪切速度为0.1 mm/s到0.8 mm/s,确保剪切过程中保持恒定速率,直到剪切力下降到最大值的25%以下,或直到剪切工具的移动距离超过凸点直径。

步骤6、进行剪切测试

启动设备:启动推拉力测试机,开始对凸点进行剪切。

记录数据:在剪切过程中,记录凸点剪切力的最大值、最小值、平均值以及标准偏差。

观察失效模式:观察剪切过程中的失效模式,记录失效界面(焊料/焊盘、焊盘/pcb基板、元器件端子/焊料)。

步骤7、数据分析

计算最小剪切力:根据公式“最小凸点剪切力值=焊盘面积×凸点焊料抗剪切强度”计算最小剪切力。

建立失效判据:完成足够的数据测量后,建立有代表性的基于平均值和标准偏差的失效判据。

评估失效模式:根据记录的失效模式,判断凸点的失效是否为合格失效模式(模式1和2)或不合格失效模式(模式3和4)。

步骤8、测试报告

整理数据:整理测试数据,包括凸点剪切力的最大值、最小值、平均值、标准偏差以及失效模式。

编写报告:编写测试报告,详细记录测试过程、测试结果和分析结论。

提交报告:将测试报告提交给相关部门或客户,以便进一步分析和决策。

四、实际应用中的注意事项

剪切高度:单板结构焊点剪切高度为20 μm,板级结构焊点剪切高度为2.45 mm。

剪切速率:一般为0.5 mm/s。

回流温度影响:回流温度对焊点的抗剪强度有显著影响。在单板结构中,高银焊点的抗剪强度最高且一直增加,低银焊点呈现出先增加后降低的趋势。在板级结构中,焊点的抗剪强度均随回流温度的升高呈现出先增加后降低的趋势,其中添加稀土元素的低银焊点的抗剪强度最高。

以上就是小编介绍的有关于BGA封装器件焊点抗剪强度测试相关内容了,希望可以给大家带来帮助!如果您还想了解更多关于焊点抗剪力、bag焊点检测、焊点抗拉强度和抗剪切强度,推拉力测试机原理、怎么使用和使用方法视频,推拉力测试仪操作规范 、使用方法、测试视频和原理,焊接强度测试仪使用方法等问题,欢迎您关注我们,也可以给我们私信和留言,【科准测控】小编将持续为大家分享推拉力测试机在锂电池电阻、晶圆、硅晶片、IC半导体、BGA元件焊点、ALMP封装、微电子封装、LED封装、TO封装等领域应用中可能遇到的问题及解决方案。

审核编辑 黄宇

-

推拉力机,半导体能进行推拉力测试吗?剥离、剪切、弯曲2022-11-30 1226

-

桌上型数显电子推拉力机有哪些技术参数?荷载、位移2022-12-05 1575

-

【试验机老二】旋转式推拉力机有哪些生产商?2022-12-05 935

-

自动多功能推拉力机多少钱?价位、价格、定价2022-12-07 1598

-

什么是Dage4000推拉力机?厂家、参数、测试2022-12-08 2168

-

什么是剪切力焊接强度推拉力机?产品规格、生厂商2022-12-12 1238

-

半导体MiMMi推拉力机有哪些测试参数?2022-12-13 1856

-

封装推拉力机哪里有卖?口碑、信誉、实力2022-12-19 546

-

精密封装推拉力机是什么?生产商、测试标准及生产厂家2022-12-20 571

-

芯片推拉力机有哪些应用表现?测试、负载、模组2023-01-04 1354

-

芯片微焊点剪切力推拉力机有哪些特点?如何操作?2023-01-05 918

-

什么是微焊点推拉力机?试验机老二带你了解一下!2023-01-06 982

-

多功能推拉力机有哪些技术优势?2023-01-11 761

-

订购全自动焊点推拉力机,有哪些品牌厂家推荐?2023-01-13 501

-

焊接强度推拉力测试仪的工作原理2023-05-08 1050

全部0条评论

快来发表一下你的评论吧 !