提升焊接质量:实时监测技术的应用与挑战

电子说

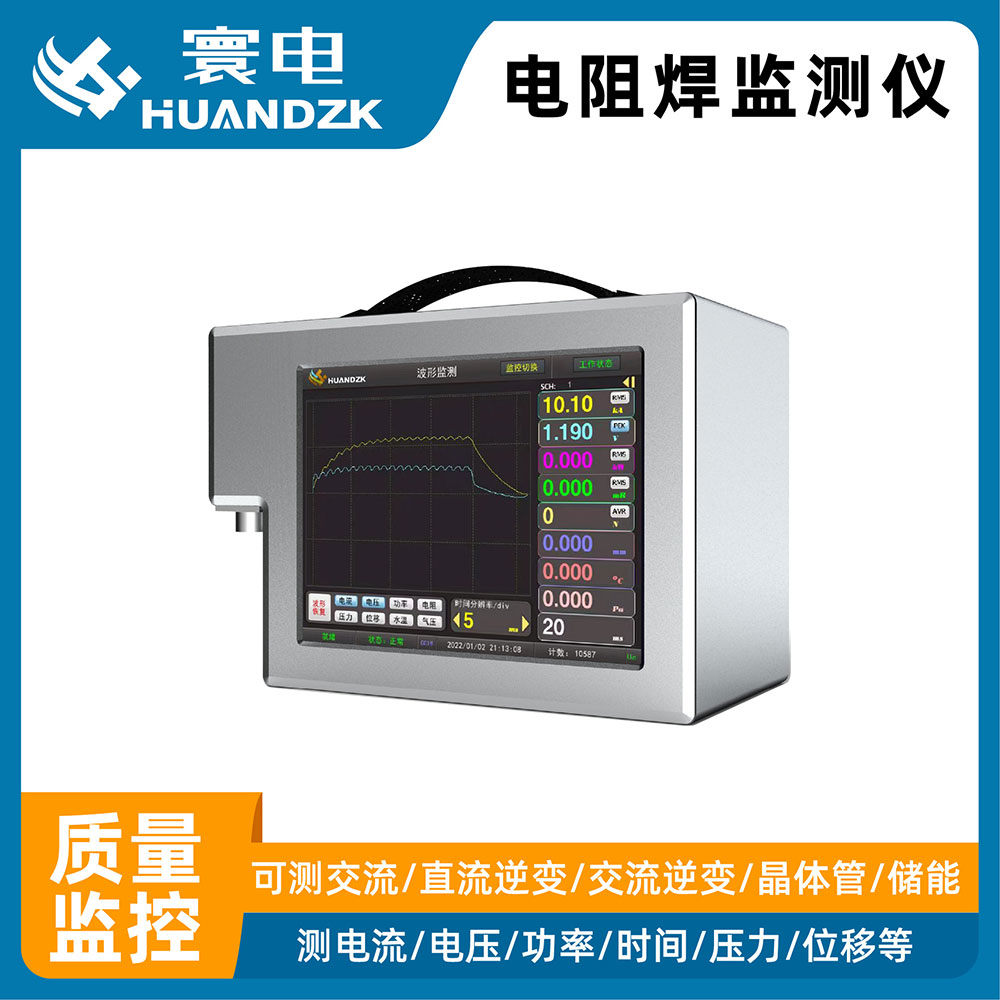

描述

焊接作为现代制造业中的关键工艺之一,其质量直接影响到产品的性能和寿命。随着科技的发展,实时监测技术在焊接过程中的应用日益广泛,不仅提高了焊接的质量,还降低了生产成本,提升了生产效率。然而,这项技术的应用也面临着诸多挑战。本文将探讨实时监测技术在提升焊接质量方面的应用及其面临的挑战。

### 实时监测技术的定义与分类

实时监测技术是指在焊接过程中,通过各种传感器、检测设备等手段,对焊接参数(如电流、电压、温度等)进行连续或周期性的测量,并将数据实时反馈给控制系统,以实现对焊接过程的精确控制。根据监测对象的不同,实时监测技术主要可以分为以下几类:

1. **热源监测**:通过监测焊接热源的特性(如激光功率、电弧电压等),确保热输入的一致性。

2. **几何形状监测**:利用视觉系统、激光扫描等技术,监测焊缝的形状和尺寸,确保焊接结构的准确性和稳定性。

3. **材料属性监测**:通过对焊接材料的成分、厚度等属性进行监测,保证材料符合设计要求。

4. **环境因素监测**:监测焊接环境中的湿度、温度等因素,避免外部条件对焊接质量的影响。

### 实时监测技术的应用

#### 1. 提高焊接精度

通过实时监测技术,可以及时调整焊接参数,确保焊接过程的稳定性和一致性,从而提高焊接精度。例如,在激光焊接中,通过实时监测激光功率和焊接速度,可以有效减少焊缝的变形和裂纹,提高焊接接头的质量。

#### 2. 减少缺陷率

实时监测技术能够快速识别焊接过程中的异常情况,如气孔、夹渣、未熔合等缺陷,及时采取措施进行纠正,大大减少了焊接缺陷的发生率。

#### 3. 优化工艺流程

通过对焊接过程的数据进行分析,可以发现工艺中存在的问题,进而优化焊接工艺流程,提高生产效率。例如,通过分析焊接电流和电压的变化趋势,可以优化电源参数设置,减少能源消耗。

#### 4. 延长设备寿命

实时监测技术还可以用于监测焊接设备的工作状态,如电机转速、液压系统的压力等,及时发现设备故障,进行预防性维护,延长设备使用寿命。

### 面临的挑战

尽管实时监测技术在提升焊接质量方面展现出巨大潜力,但在实际应用中仍面临一些挑战:

#### 1. 技术成本高

高性能的传感器和监测设备价格昂贵,且需要专业的技术人员进行操作和维护,增加了企业的成本负担。

#### 2. 数据处理复杂

实时监测会产生大量的数据,如何高效地处理这些数据,提取有用信息,是一个技术难题。此外,不同类型的焊接过程产生的数据差异较大,通用的数据处理方法难以满足所有需求。

#### 3. 系统集成难度大

将实时监测技术与现有的焊接生产线进行无缝集成,需要解决接口兼容性、通信协议等问题,技术难度较高。

#### 4. 标准化程度低

目前,焊接实时监测技术缺乏统一的标准和规范,不同厂家的产品之间存在较大的差异,不利于技术的推广和应用。

### 结语

综上所述,实时监测技术在提升焊接质量方面具有显著的优势,但同时也面临着技术成本、数据处理、系统集成和标准化等方面的挑战。未来,随着相关技术的不断进步和完善,实时监测技术将在焊接领域发挥更加重要的作用,推动焊接技术向更高水平发展。企业应积极拥抱新技术,加强技术创新和管理创新,不断提升焊接质量和生产效率,以适应市场竞争的需求。

审核编辑 黄宇

-

启扬方案:ARM硬件应用于焊接数据采集系统,实时监测焊接质量2022-10-17 1090

-

激光焊缝跟踪系统:提升焊接效率,确保焊接质量2024-02-19 462

-

焊接过程视觉监控技术的应用与挑战2024-05-22 518

-

激光焊接监测系统有哪些2024-07-25 421

-

大研智造丨提升PCB双面板焊接质量:激光焊锡技术的应用与优势2024-09-23 483

-

焊接能量实时监测仪:精准控制,高效焊接2024-12-23 276

-

智能焊接参数监测设备提升工业生产效率与质量2025-01-04 207

-

数字焊接监控分析仪:提升焊接质量与效率的新利器2025-01-04 213

-

焊点热量分布监测仪:精准控制焊接温度,提升产品质量2025-01-18 204

-

双极电阻焊监测仪:提升焊接质量与效率的关键设备2025-01-18 188

-

高频焊接实时监测系统:确保生产安全与质量的关键技术2025-01-11 199

-

焊点能量实时检测仪:确保焊接质量与效率的新利器2025-01-11 212

-

智能焊接压力监测系统:提升焊接质量和效率的关键技术2025-01-11 230

-

焊接热量在线监控仪:实时保障焊接质量与安全2025-01-13 201

-

数字化焊接质量监控仪:提升焊接精度与效率的新利器2025-01-14 171

全部0条评论

快来发表一下你的评论吧 !