PFIB技术在半导体领域中的应用

描述

文章来源:老千和他的朋友们

原文作者:孙千

新一代封装技术中出现了嵌入多个芯片的复杂系统设计。倒装芯片和铜柱互连、多MEMS-IC系统以及新型传感器设计等技术的出现,都体现了这一演变趋势。这种技术进步虽然推动了设备性能的提升,但也使故障分析工作变得更加具有挑战性。

现代电子设备正经历着日益复杂的三维微型化进程。当今的电子产品需要在有限空间内集成更多功能,导致新一代封装技术中出现了嵌入多个芯片的复杂系统设计。倒装芯片和铜柱互连、多MEMS-IC系统以及新型传感器设计等技术的出现,都体现了这一演变趋势。

这种技术进步虽然推动了设备性能的提升,但也使故障分析工作变得更加具有挑战性,尤其是在前端与后端工艺集成方面的潜在故障模式更加集中。

PFIB技术简介

在这一背景下,等离子体聚焦离子束(Plasma FIB,PFIB)技术作为一种新解决方案应运而生。结合扫描电镜(SEM),PFIB能够以最小化破坏性方式深入分析复杂设备,特别是在传统技术受限的情况下。其核心优势在于能够调查那些使用常规方法难以或无法接触的兴趣点,同时保持设备大部分结构的完整性。

与传统的镓离子束相比,PFIB采用了功率更强大的氙离子束,在30 keV能量条件下可达到2.3 μA的最大电流,这使得其蚀刻速率提高了约50倍。这一技术突破意味着研究人员能够一次性定义超过400 μm²的大型特征区域,而在晶圆对晶圆(W2W)键合结构上,甚至已实验性地达到超过500 μm的深度分析。

| 参数 | 传统FIB (Ga+) | PFIB (Xe+) | 实际影响 |

| 最大电流 | ~65nA | >2μA | PFIB切割速率快50倍 |

| 切割体积 | 微米级 | 毫米级 | PFIB可分析大体积样品 |

| 样品效应 | Ga离子注入、污染 | 惰性气体,污染少 | 对半导体等材料影响小 |

| 束斑尺寸 | 高电流下变大 | 高电流下仍较均匀 | 大电流下PFIB精度优势明显 |

| 样品交互 | 强化学作用 | 主要物理溅射 | 对材料选择性较低 |

| 设备成本 | 较低 | 较高 | 投资回报需更多考量 |

常规Ga+FIB无法胜任的应用场景

大体积三维重构 :>100μm区域分析需要数天,常规FIB需要数周或无法完成

,芯片封装完整截面(毫米级)只能用PFIB高效获取

材料敏感应用 :半导体器件中Ga会改变电气特性,造成假象。

时效性研究 :批量产品失效分析时效性要求高,PFIB处理速度是关键,大型样品库需要高通量分析能力

特殊材料挑战 :高强度陶瓷、复合材料传统FIB切割效率极低,多孔材料大视野分析需要PFIB高效率切割

深度分析需求 :传统FIB在>50μm深度切割时效率急剧下降,某些深层缺陷分析必须依赖PFIB。

PFIB技术的另一显著优势是能够避免Ga离子注入和损伤,这极大地提高了分析的成功率。此外,PFIB技术的强大铣削能力使研究人员能够直接在封装和复杂材料堆叠结构上进行分析,同时也能进行精细的低电流铣削操作。从制备透射电镜(TEM)薄片到PCB互连编辑,PFIB都展现出了卓越的多功能性。

PFIB技术在半导体分析中的时间效益评估

标准的失效分析工艺通常需要机械加工后进行离子铣削抛光,这种横截面结构无法有效表征不同的特定柱结构。而PFIB技术则可在整个芯片上提供多个分析位点,使研究人员能够检查不同区域中承受不同应力的特定铜柱的金属间层,大大提高了分析效率和准确性。

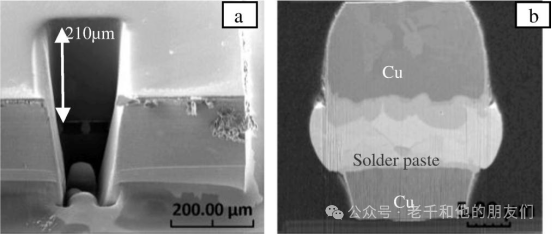

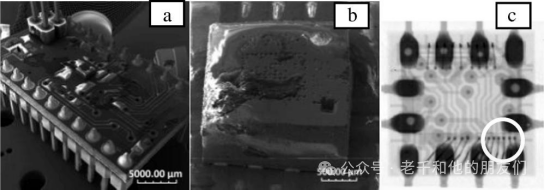

案例1:倒装芯片的PFIB切割

该案例展示了倒装芯片的PFIB切割过程。分析过程需在X射线图像上进行预对准,以便通过厚度为200 μm的顶部硅芯片在选定结构上进行精确铣削。整个过程分为粗铣削和抛光两个步骤,相关铣削时间数据已在表1中详细记录。与标准工艺相比,PFIB技术在此类应用中表现出显著的时间优势。

图1. 用BSE探测器在10 kV下观察的铜柱截面。图1a和b中显示了倒装芯片的PFIB切割。

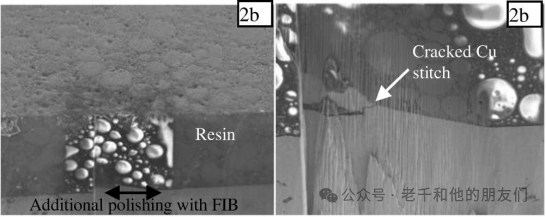

案例2:键合线问题分析

在此案例中,研究人员并行调查了两个类似的开路故障。初步X射线检查均显示焊点侧的导线出现裂纹,这与连续性故障症状相符。

第一个样本涉及铜线,采用了标准分析程序:首先机械研磨,随后离子铣削。由于未能直接达到感兴趣区域,还需进行额外的Ga+FIB铣削才能到达裂纹处。

图2 标准分析程序:首先机械研磨,随后离子铣削,再额外的Ga+FIB铣削才能到达裂纹处。

第二个样本为金线器件,分析过程采用了改进方法。首先对封装背面涂覆5 nm厚的金层,然后通过两步完成FIB切割:高电流粗铣削后使用300 nA电流进行最终抛光,有效消除了帷幕效应。

图3. a和b:PFIB铣削聚焦于失效的缝合线。

表1 每种流程的工作时间

| 案例 | 标准流程 | Ga+-FIB | PFIB | ||

| 机械 | 离子研磨 | 粗加工(2.3μA) | 抛光(300nA) | ||

| 倒装芯片 | 2小时 | 8-10小时 | - | 1.2-1.5小时ᵃ | 10分钟 |

| 键合线 | 2小时 | 8-10小时 | 1小时 | 1小时ᵃ | 15分钟 |

通过对比两种工艺的各步骤持续时间,可明确量化PFIB技术带来的资源节省。传统方法需要多个步骤和设备转换,而PFIB技术提供了一站式解决方案,显著减少了总体分析时间。这种效率提升不仅减少了故障分析周期,还能降低分析成本,对于半导体制造企业具有重要意义。

PFIB在 MEMS器件失效分析中的应用

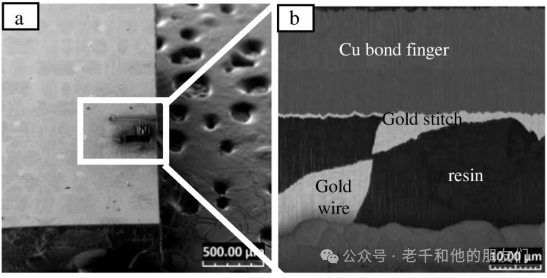

微机电系统(MEMS)技术作为集微电子与微机械于一体的先进技术领域,已广泛应用于惯性传感器、微流体系统及众多电子消费品中。随着MEMS器件不断微型化和结构复杂化,其故障分析和特性表征面临诸多挑战,需要开发更为精确和高效的分析方法。

惯性MEMS传感器通常采用晶圆级键合腔体结构,其密封性对器件性能至关重要。密封不足可导致机械结构故障,严重影响传感器功能。这些器件常采用金属材料与传感器键合,而键合层的完整性分析成为故障排查的关键环节。

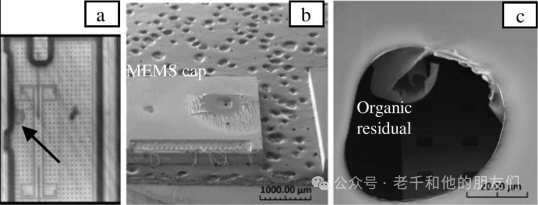

MEMS腔体芯片的去封装分析具有显著挑战性。传统横截面分析方法往往会产生严重伪影,甚至导致芯片部分完全损坏,成功率难以保证。某些情况下,非破坏性检测手段(如红外显微镜)无法充分表征缺陷性质。而PFIB技术可实现多重横截面分析,同时保持腔体内机械结构完好(图4),为进一步分析提供可能。

图4. 通过晶圆级键合腔体芯片键合层的多重横截面(黑色箭头)(每个切割深度为250μm)

以腔体内聚合物薄膜缺陷为例,虽然红外检查能确认缺陷存在,但化学表征需要进行MEMS去封装。采用PFIB技术,可在缺陷上方的盖板开设小窗口进行化学分析。结合气体注入系统(GIS)与XeF2气体的化学增强刻蚀,使用100 nA电流时,再沉积效应得到有效抑制,蚀刻速率与使用2μA电流相当。100×100μm²窗口的总刻蚀时间不足1小时,而传统镓离子FIB则需12小时以上,效率差异显著。

图5. a:通过硅盖板的缺陷红外图像。b和c:通过100μm厚盖板刻蚀以在缺陷上方开窗。XeF2增强刻蚀的效果在刻蚀腔周围可见。

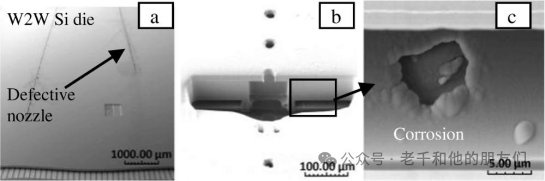

此外,在微流体应用,特别是喷墨系统中,往往需要在大型芯片上进行局部横截面以表征腔室中的微小缺陷。图6中一个喷嘴出现故障,红外检查显示相应腔室中存在一些小缺陷。

传统机械横截面需经过12小时树脂填充和4小时抛光才能达到目标位置,且成功率不确定。相比之下,PFIB能在45分钟内直接观察到金属层中的腐蚀缺陷,大幅提高分析效率。

图6. a、b和c:在一个有缺陷的腔室内可见金属层的腐蚀(箭头),使用10 keV的SE检测器观察。

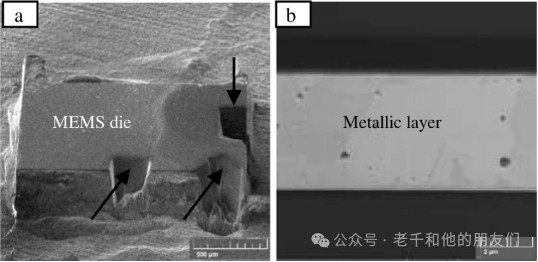

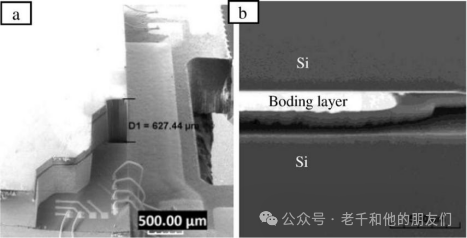

MEMS技术应用领域广泛,封装类型多样。某些MEMS芯片被嵌入或粘附于陶瓷封装上,难以在不造成严重损坏的情况下分离。由于基板硬度高,机械横截面几乎不可行。此类情况下,PFIB成为观察键合层的理想工具。实例表明,PFIB可达到650μm深度,有效观察晶圆级键合层结构。

因此,在MEMS应用领域,投资回报更多地体现在分析能力而非产能上。

图7. a和b:键合层表征,达到650μm深度。

复杂封装分析和其他案例

小型系统封装已成为故障分析领域的日常挑战。以2×2 LGA封装中的运动MEMS为例,这类封装通常将多个芯片集成于同一应用板上,导致故障隔离过程必须依赖"封装编辑"技术。尤其是在处理串扰问题时,分析人员需要精确切断特定导线,以将某些芯片与系统其他部分隔离,从而准确定位故障源。

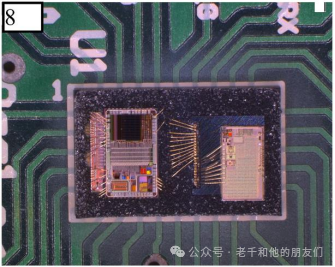

对于采用金线或厚铜线的较大封装,若导线未靠近边缘或其他关键结构,标准封装去除技术通常能提供较高的成功率。实例分析表明,在保持芯片与威廉希尔官方网站 板连接的情况下,可在封装顶部精确定义操作窗口。如图8所示,一个4×7 mm²的窗口通过激光消融与化学去除步骤结合的方式成功实现,随后使用拉力测试设备精确切断六根导线,完成故障隔离。

图8. 手动去封装后的目视检查(步骤时间约30分钟)

当面对更小型、更倾向于3D配置的封装时,传统激光消融技术风险显著增加。在这种情况下,PFIB技术展现出明显优势。通过精细预对准与刻蚀步骤,PFIB能够在封装内部创建精确腔体,实现单根导线的精确切断。

技术细节方面,树脂厚度约120μm的处理中,通常采用2.3μA的刻蚀电流,并通过实时成像技术精确控制终点。为改善刻蚀过程中的实时成像质量,可在器件表面粘贴导电铝带,提高成像对比度。

图9. a和b:应用板上直接刻蚀后的SEM检查(10 kV的SE检测器)。c:X射线图片,圆圈中标示了被切断的导线。

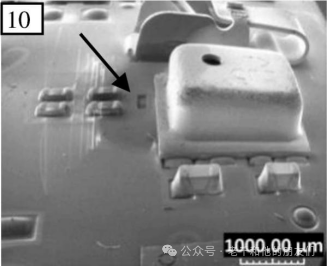

PCB安装工艺与复杂封装的集成有时会导致更具挑战性的故障隔离步骤。在某些案例中,为测量仍安装在PCB上的特定器件性能,需要编辑或切断某些连接。实例研究显示,可通过PFIB技术在不使用任何气体增强的情况下,精确创建350×150×50μm³的沟槽,成功中断铜线连接,从而将目标器件与其他组件隔离,为应力影响分析创造条件。

图10. 刻蚀后的PCB图像(箭头所示),其中铜连接被切断,使用10 kV的SE检测器观察。

PFIB技术不仅能简化最终应用调查过程,还能显著加快因脱焊过程而变得复杂的应用调试。通过精确的封装编辑与导线切割,分析人员能在不破坏整体封装结构的前提下,实现特定威廉希尔官方网站 节点的隔离与测量,为故障根因分析提供关键信息。

PFIB会成为半导体领域的标准方法吗

PFIB技术目前已成为MEMS失效分析中的关键工具,并迅速向其他器件类型扩展,包括标准和非标准半导体器件。其应用范围正从封装分析拓展至TEM薄片制备等领域。

在失效分析领域,一个常被讨论的问题是:PFIB能否在不久的将来取代传统离子铣削或Ga+FIB设备?

通过深入比较可知:对于大面积横截面分析,传统离子铣削技术在速度方面仍具优势,且其质量与PFIB相当。但FIB技术提供的实时分析能力赋予其独特价值,相比标准样品制备流程,它提供了更高的操作灵活性。

与Ga+FIB相比,PFIB在高电流条件下的优势尤为显著,不仅能显著节省加工时间,在某些特定情况下甚至影响分析的可行性。在相似电流条件下,虽然两种技术对大多数材料的蚀刻速率相近,但束流形状存在显著差异。这导致工艺缺陷如窗帘效应和材料遮蔽等在表现形式及其对分析结果的影响方面具有明显不同。

虽然在某些应用场景下,传统离子铣削和Ga+FIB依然具有各自优势,但PFIB技术的发展潜力不容忽视。随着设备成本的降低和操作便捷性的提升,PFIB将为微电子器件失效分析提供更加高效、精准的解决方案,推动整个行业向前发展。

-

半导体放电管TSS:原理及在电子领域的应用?|深圳比创达电子EMC2024-03-06 0

-

半导体放电管TSS:原理及在电子领域的应用?|深圳比创达电子EMC a2024-03-06 0

-

创新是半导体行业新一轮增长的关键2011-03-22 0

-

山东高唐杰盛半导体科技有限公司2013-09-13 0

-

SPC在半导体在半导体晶圆厂的实际应用2018-08-29 0

-

安森美半导体Embedded World展示IoT及汽车方案2018-10-11 0

-

半导体激光器的发展2019-05-13 0

-

浅析化合物半导体技术2019-06-13 0

-

半导体工艺技术的发展趋势2019-07-05 0

-

为什么说移动终端发展引领了半导体工艺新方向?2019-08-02 0

-

半导体工艺技术的发展趋势是什么?2019-08-20 0

-

新冠病毒对世界半导体影响2020-02-27 0

-

半导体技术天地2020-08-04 0

-

铜在半导体领域的应用2023-08-19 3145

-

金在半导体领域的应用2023-08-19 2545

全部0条评论

快来发表一下你的评论吧 !