安科瑞助力铝制品企业:高耗能转型绿色标杆的能源管理实践

电子说

描述

铝制品行业作为典型的高耗能领域,其能源管理长期面临多重挑战。电解铝生产环节能耗极高,每吨电解铝耗电量约 13,000 - 15,000 kWh,占企业总能耗的 70% - 80%;同时,能源种类多元,涵盖电力、煤炭、天然气等,管理复杂度高;此外,跨部门协作低效、能效考核体系缺失等问题,进一步加剧了能源浪费。某铝制品公司便深陷此类困境,在能源管理方面存在诸多难点,如无法实时掌握用能情况、设备运行状态监控滞后、能耗考核缺乏数据支撑等。

项目实施概况

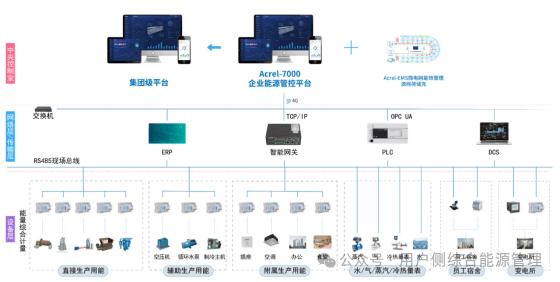

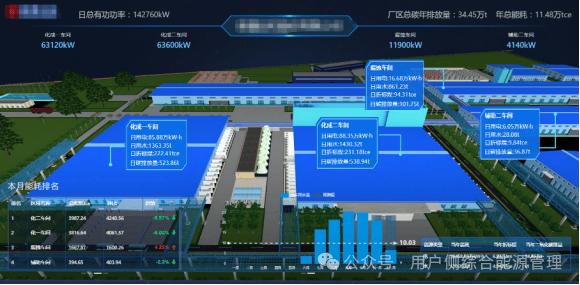

该铝制品公司的能源管理监测区域广泛,覆盖化一车间、化二车间等主要车间及其他剩余各车间,监测能源种类包括电和水,总计接入 332 块电表、140 块水表及若干原有智能设备。安科瑞为其设计了针对性的组网方案,构建起集团级平台与企业能源管控平台,通过交换机、智能网关等设备,实现对各用能环节的数据采集与传输,将生产、辅助生产、附属生产等用能场景纳入统一管理体系。

智能化平台功能应用

用能数据可视化与灵活管理

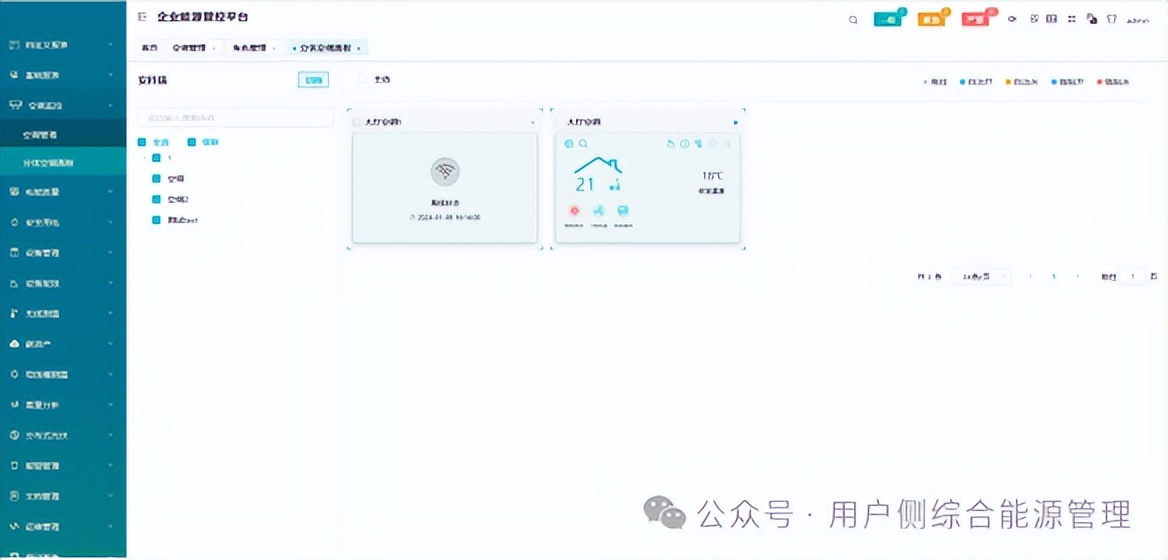

驾驶舱与自定义报表:用户可根据实际需求搭建个性化驾驶舱,通过丰富的图形化界面直观展示各类统计数据。同时,借助强大的 web 端报表设计器,无需编码即可进行报表设计,支持类 EXCEL 式拖拽操作、在线修改查看及 Excel 模版导入,数据整合能力强大,满足复杂的数据展示与分析需求。

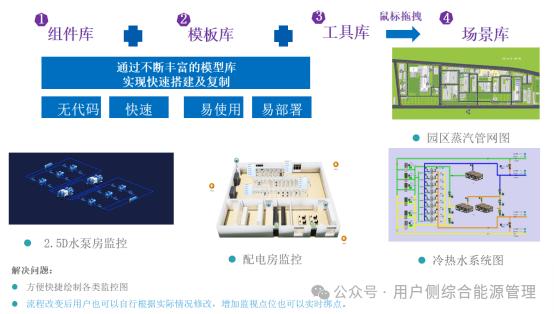

自定义组态:方便快捷地绘制各类监控图,且当生产流程改变时,用户可自行根据实际情况修改,实时绑定监视点位,确保监控体系与生产实际同步。

多维度能效分析

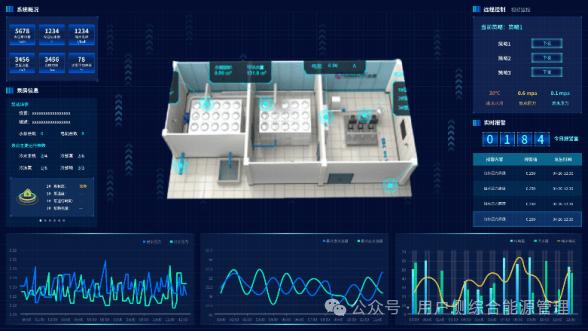

产品与设备能效管理:通过手工录入或对接 ERP、MES 等系统,从企业、车间、产线、班组、设备等多维度对单位产品能耗 / 单位产值能耗进行统计分析。实时计算设备运行能效,结合远程控制指令,及时解决能源浪费问题。

班组能耗与单耗对标:细化至车间、产线、班组的能耗数据,助力落实能源管理制度,促使各用能负责人员在各自领域挖掘节能机会。通过与国家、地方、行业及自身较优标准指标进行单耗对标分析,精准定位差距,为管理优化指明方向。

设备全生命周期管控

MTBF 看板分析:按月展示各用能设备一年内运行时间、故障维修时间、维修次数及平均故障维修时间目标值,通过统计设备各状态的时间和能耗,评估节能空间与操作班组管控水平,为制定标准操作规程提供依据。

空调智能控制:对空调运行模式、温度、风速等状态进行实时监测,支持远程设定温度、开关机及定时控制等操作,避免人为因素导致的能源浪费,降低末端风机及系统整体电耗。

能耗深度分析与优化

碳排放与用能排名监控:将企业内不同种类的用能数据按标准换算成碳排放量,进行趋势、同环比分析,为碳排放交易提供数据支持,积极响应 “双碳” 目标。对企业内三级能耗各层级进行用能排名,通过排序激励高耗能部门采取节能措施,提高能效。

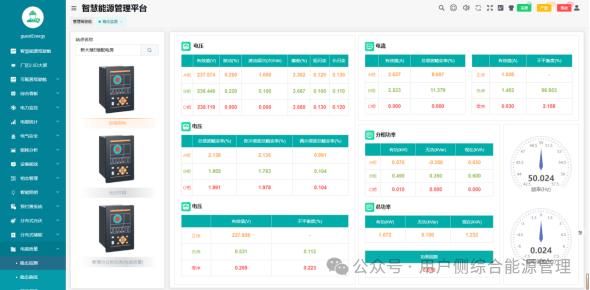

电力监控与电能质量监测:实现对 35kV 以下电压等级配电系统电力参数的监测,具备遥信、遥测、遥控报警管理功能,通过 APP、短信、邮件等多种方式提醒异常情况,并实现运维巡检闭环管理。同时,对电能质量进行监测,包括三相不平衡度、谐波、功率因数等,当出现三相不平衡或功率因数过低时及时报警。

光伏发电监控:对电站运行状态进行全面监视,涵盖日、月、年发电量,发电量曲线图,逆变器状态及光伏电站配电图等。对逆变器电压、电流、辐照度、温度、有功功率等参数进行曲线分析,实时掌握光伏系统运行效率。

项目实施收益显著

绩效量化与成本管控:实现分车间的能源绩效评定,为 KPI 考核提供客观数据支持。精准提供电、水消耗量及费用数据,助力企业清晰了解能源费用成本分布,为成本管控提供有力依据。

数据安全与工艺优化:自动记录平台用户登录和操作记录,对核心数据权限进行严格管控,确保数据安全不泄露。通过掌握产品单位成本,为工艺改善提供数据支撑,结合节能改造实施,实现产品单耗下降约 8%,有效降低生产成本。

安科瑞为该铝制品公司打造的能源管理解决方案,通过智能化平台的应用,全方位解决了企业能源管理难题,推动企业从高耗能向绿色标杆转型,为铝制品行业的能源管理升级提供了可借鉴的成功范例。在 “双碳” 目标持续推进的背景下,此类智能化能源管理模式将成为高耗能企业实现可持续发展的重要路径。

审核编辑 黄宇

-

安科瑞能源管理平台的应用优势2022-05-26 660

-

安科瑞智慧能源管理平台助力虚拟电厂快速发展2024-11-05 770

-

安科瑞工业云平台能源管理系统2024-11-13 522

-

安科瑞企业能源管理方案 落实企业能耗有人管理 深度分析企业能源现状2025-01-21 294

-

告别能源浪费!安科瑞EMS 3.0智慧能源管理平台:精准调控,让每一度电都物尽其用2025-02-12 476

-

安科瑞EMS3.0能源管理平台:一站式解决方案,助力企业绿色发展2025-02-18 528

-

安科瑞ACCU-100协调控制器:智慧能源管理的“中枢大脑”2025-02-20 720

-

安科瑞能源物联网平台助力企业实现绿色低碳转型2025-02-20 383

-

数字化能源管理:安科瑞引领电力未来!2025-03-03 259

-

安科瑞EMS3.0开启企业微电网能源管理新篇章2025-03-14 304

-

三级计量+边缘计算:Acrel-7000构建高耗能企业能源管控数字孪生体的技术实践2025-03-25 198

-

DeepSeek与安科瑞EMS微电网智慧能源管理,AI赋能能源数字化升级2025-03-26 213

-

智能家庭能源管理新时代:安科瑞Home EMS平台引领绿色生活革命2025-04-01 281

-

安科瑞能效管理系统为生物制药行业实现园区全景监控 支持企业绿色转型2025-04-08 163

-

从高耗能到绿色标杆:安科瑞助力铝制品公司的能源管理转型之路2025-04-23 89

全部0条评论

快来发表一下你的评论吧 !