单一步进电机实现工件搬运与尺寸检测融合系统

电子说

描述

一、技术背景与核心创新

在现代智能制造系统中,传统自动化产线面临一个普遍存在的技术痛点:工件搬运与尺寸检测通常需要分离的子系统完成。这种分离不仅增加了设备复杂性和成本,更在系统集成与数据协同方面带来诸多挑战。当工件完成夹持后,必须通过额外的传感器(如视觉系统、激光测距或压力传感器)进行尺寸测量,导致处理流程延长、设备体积增大以及故障点增多。而基于TMC5130芯片的StallGuard2技术提出的融合解决方案,通过单一步进电机系统同时实现搬运与尺寸检测功能,开创性地解决了这一技术难题。

这种技术融合带来的直接效益体现在三个方面:首先,在设备成本上,省去了传统检测所需的传感器及配套威廉希尔官方网站 ,降低了30%以上的硬件成本;其次,在系统可靠性方面,减少了连接线缆和接口数量,显著降低了故障率;最后,在响应速度上,使检测过程完全融入搬运动作的自然时序中,无需额外停顿。这种“检测即运动、运动即检测”的理念,代表了工业自动化向多功能集成化发展的新趋势。

二、 系统硬件架构与工作流程

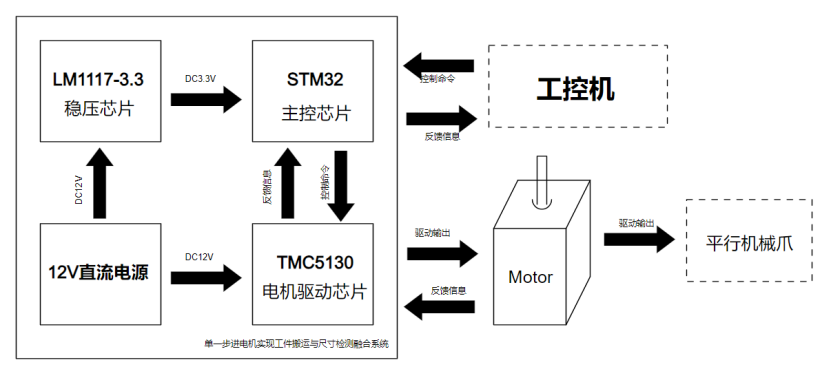

该系统的硬件架构围绕TMC5130芯片的能力进行优化设计,实现了机电一体化的高效整合:

整个系统采用12V直流电源供电,经LM1117-3.3芯片稳压成3.3V给主控芯片供电,主控芯片负责运算处理,接收到工控机的指令,经运算后控制TMC5130电机驱动芯片输出驱动信号,控制步进电机运动,带动平行机械爪,抓取工件,并放置在指定位置,同时检测工件尺寸大小,传回工控机。

三、核心原理

机械爪从零点开始做抓夹运动,此时主控芯片开始记录电机走的步数,当电机堵转时,截至记录,通过电机走的步数反推工件外形尺寸。

那么怎么检测堵转呢?答案是根据反电动势。

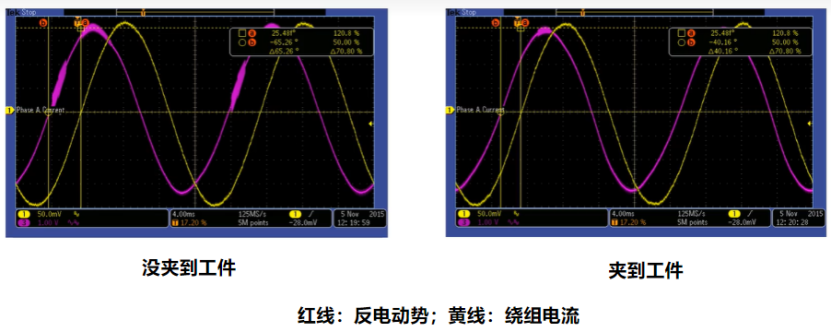

检测[]()反电动势和绕组电流之间的相位差,来反推施加在电机上的负载大小,左图是没有夹到工件时的波形,相位差为65.26°,右图为夹到工件时,相位差为40.16°。

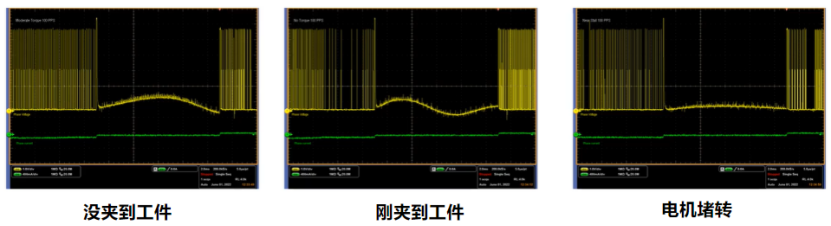

通过检测电流为零时反电动势值的不同,也可以进一步确定电机上的负载大小。从下图可以看出当刚夹到工件比没有夹到工件时反电动势震荡周期更快,当继续夹紧至电机堵转,可以看到反电动势趋于0V

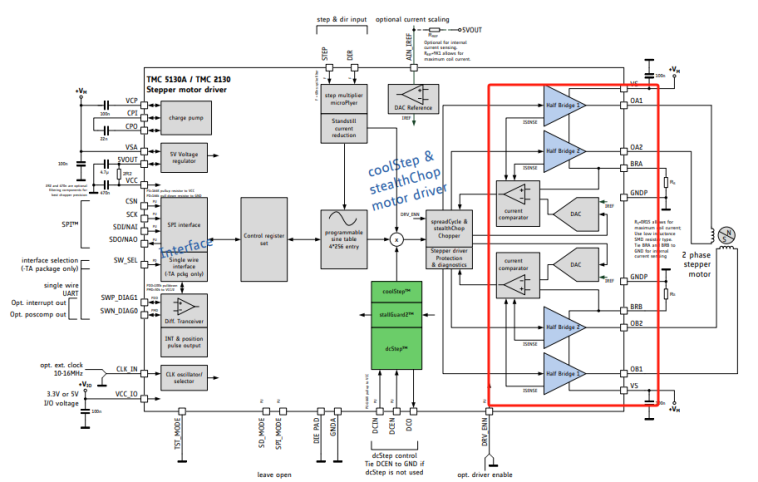

TMC5130内置的StallGuard2堵转检测技术,就是采用检测反电动势和绕组电流之间的相位差这一方法,通过分析电机相电流的变化来评估电机的负载状态和机械阻力。通过测量电机在不同负载条件下的电流响应,从而判断电机是否发生堵转。具体来说,StallGuard2的测量值(SG_RESULT)在负载、速度和电流设置范围内线性变化,当负载最大时,SG_RESULT接近零,此时电机处于最节能的运行状态。(下图为TMC5130的应用图,红框位置为芯片内置的电流负反馈环路)

四、关键寄存器配置

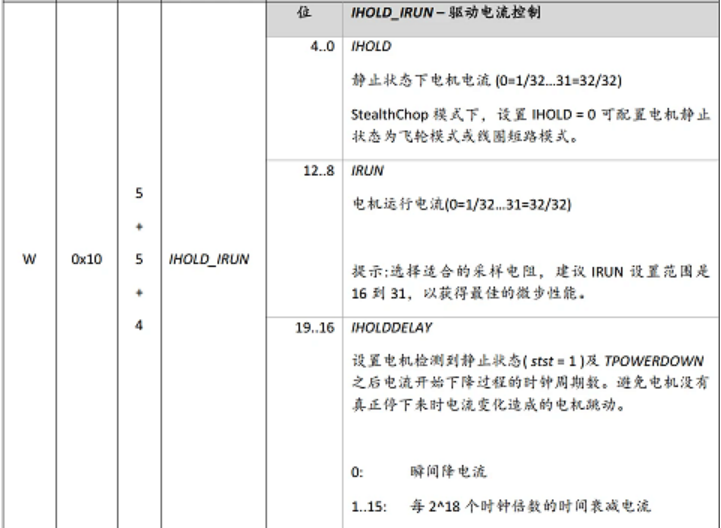

IHOLD_IRUN 0X10 电流寄存器

设置合适的电流,设置电流大小直接影响电机的负载能力。设定电流改变后sgt值也需要调节。

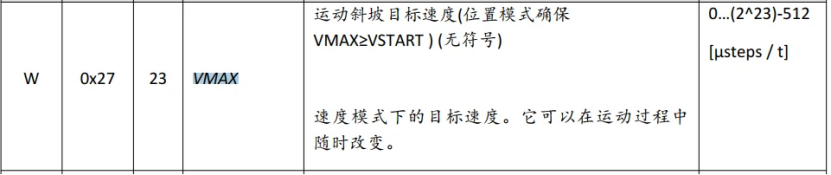

VMAX 0X27 最高速度

使用StallGuard2的最佳工作速度范围在10-300PRM,不同的电机速度有所区别。

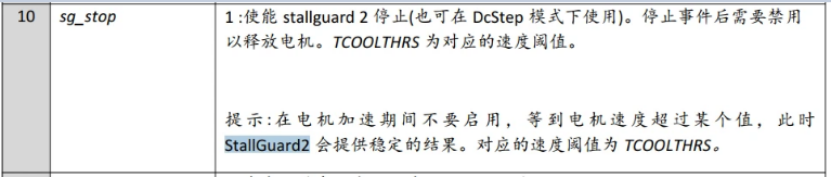

SW_MODE 0X34 sg_stop 10bit- 1:启用STALLGUARD 2功能

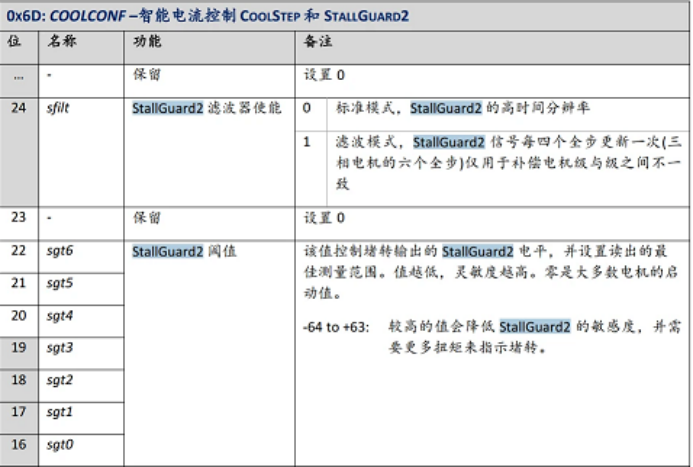

COOLCONF 0x6D: 16bit-22bit StallGuard2 阈值用于设置灵敏度;24bit-标准/滤波模式。

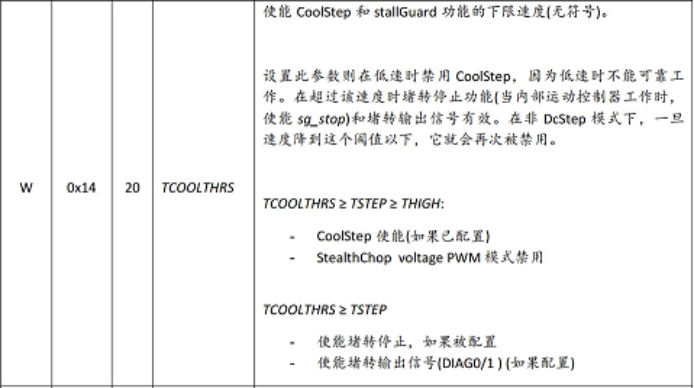

TCOOLTHRS 0X14:使能CoolStep和StallGuard2功能的下限速度,到达此值电机停止并保持。

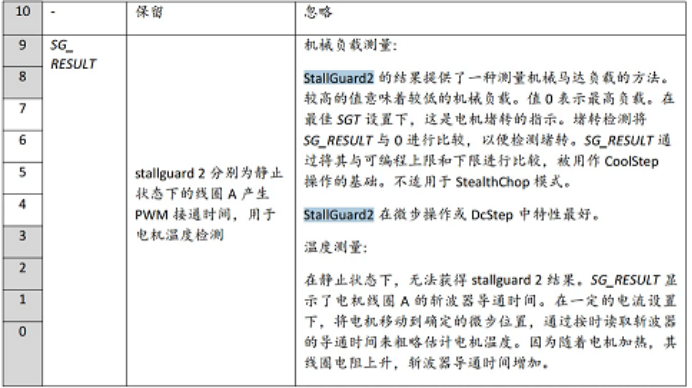

DRV_STATUS 0X6F: StallGuard2值和驱动错误标志0-9bit SG_RESULT(负载值) 用于监测电机所剩的扭力

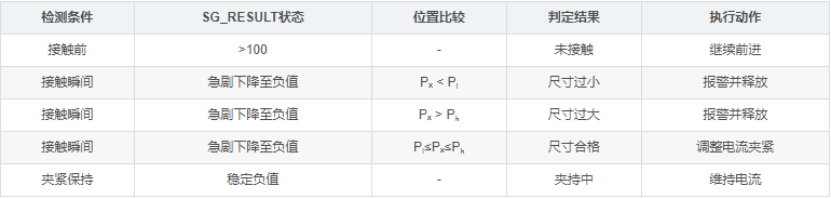

五、 工件尺寸检测算法实现

将StallGuard2的堵转信号转化为精确尺寸信息,需要建立严谨的数学模型。核心在于利用机械爪与堵转位置的映射关系:

实际尺寸 = (堵转位置 - 基准位置) × 丝杆导程 / 微步数

六、实际测试

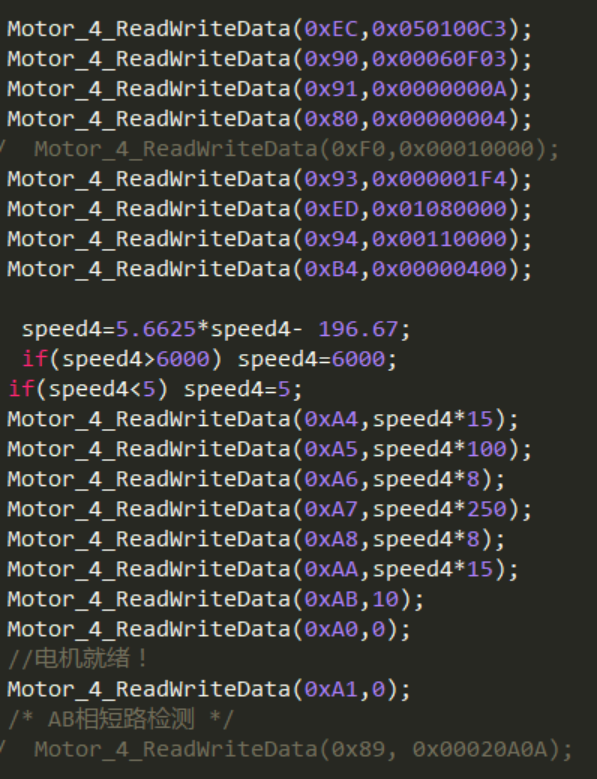

1、电机驱动芯片寄存器配置

2、电机参数

3、示波器波形读取

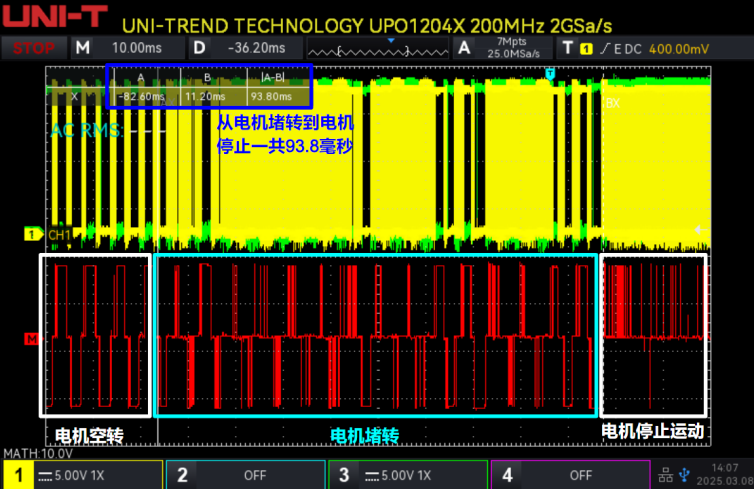

红色为电机A线圈上的激励电压信号,从图中可得本系统可在0.1秒内完成工件尺寸检测。

七、总结

这种融合方案代表着工业自动化向__多功能集成化__发展的必然趋势。随着TMC5130等智能驱动芯片的普及,未来我们有望看到更多“硬件简化、软件强化”的创新应用,推动制造业在柔性化、智能化、低成本化方向持续突破。

审核编辑 黄宇

-

51步进电机仿真程序2024-09-24 278

-

工业42、57、86、110步进电机2023-03-22 851

-

STM32驱动28BYJ-48步进电机2023-03-21 1050

-

STM32一体化步进电机驱动器控制步进电机2023-03-16 640

-

A4988步进电机驱动器是如何工作的?2023-03-10 1393

-

请问一下如何去实现一种42步进电机的程序呢2021-12-20 2026

-

51单片机控制42步进电机——程序实现(中断PWM/延时函数)2021-11-17 1848

-

怎么实现STM32步进电机的加减速?2021-10-19 2432

-

使用Arduino和A4988步进驱动器模块控制NEMA 17步进电机 相关资料分享2021-07-08 979

-

28BYJ-48步进电机连续正反转的控制2021-06-29 1996

-

42步进电机程序代码2016-12-09 1429

-

单片机:键盘控制57步进电机2016-05-18 1118

-

L297步进电机控制威廉希尔官方网站2008-08-26 4496

全部0条评论

快来发表一下你的评论吧 !