导电碳油阻值变化的诱因分析与控制对策

电子说

描述

现有导电碳油制板工艺难以精确控制阻值,如今已被新的埋阻技术所取代,然而较低的制作成本使得导电碳油板仍存在一定的市场发展空间。本文通过对导电碳油板的阻值变动趋势进行分析,提出对阻焊制作和回流焊处理的工艺流程改进,从而稳定阻值的变化幅度,提升了产品的阻值制作精度和成品良率。

随着PCB及其元器件贴装朝短小轻薄的方向发展,越来越多厂商参与进元器件与PCB一体化制作的开发浪潮中,其中导电碳油印制板便是比较早的一体化产品之一。在PCB工作环境和阻值精度要求不高的情况下,导电碳油板的生产和应用十分广泛。然而导电碳油印制技术已被有着更高阻值精度的材料和技术取代,日渐淡出人们的视线。即便如此,由于导电碳油板的制程工艺相对简单,且加工成本较低,如果能对导电碳油板的制程工艺进行优化,使其阻值受控精度和成品良率提升,产品仍具有很广的市场空间。

导电碳油板的制作与阻值关系

导电碳油在固化后可以形成有阻值的导体,具体应用可作为PCB上的电阻或者导线,从而形成具有固定阻值的威廉希尔官方网站 。导电碳油的印制过程大致与字符印刷相同,先备好有图形遮蔽的钢网,再进行碳油印刷,最后完成烘烤固化。

通常阻值R与导体的电阻率ρ、截面积S和长度L有关,其关系表示为R=ρL/S。但是为了便于导电碳油的阻值计算与控制,业界通常用以方阻α、线路端点间距L和碳油印刷宽度W(如图1所示)表示阻值为R=αL/W。

图1碳油阻值设计示意图

方阻α即L与W相等时的阻值,与电阻率ρ和碳油印刷厚度有关。在碳油印刷均匀分布的情况下,可以认为同一批次碳油印刷的方阻α是不变的。因此阻值设计往往是通过制作产品首件确定现有制程条件下的方阻α后,再根据阻值的需要最终确定碳油设计尺寸L与W。

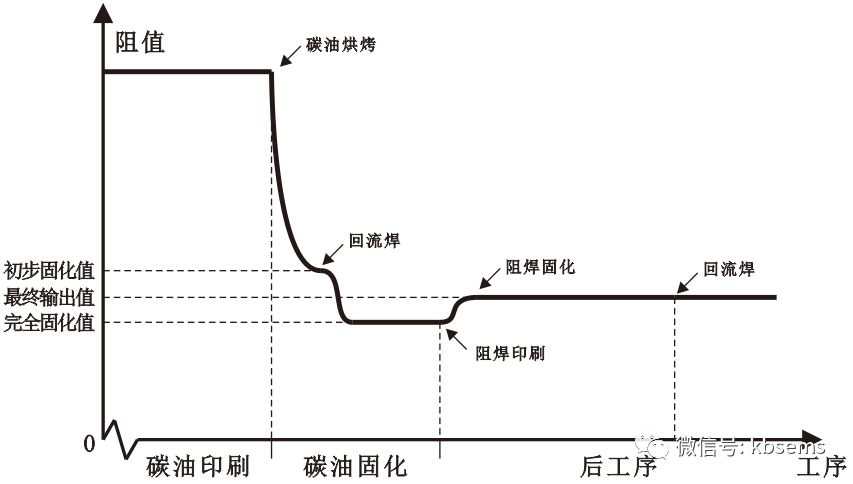

正式投产前,我们往往会做首件确定初步图形设计的最终阻值,以此逆推方阻α,再确定文件的设计。但实际上生产过程中导电碳油的阻值会不断发生变化,最终阻值并不如预期般稳定可控。我们在制板过程中详细记录了每个工序后的阻值情况,总结出阻值的变化趋势如下图2所示。

图2导电碳油板生产过程的阻值变化趋势

由上图2可知,在导电碳油板的生产过程中,阻值经过碳油固化后开始稳定,但仍不是最终值。经过阻焊制作后,阻值上升,回流焊处理后阻值轻微下降,成为产品最终的固化值。可见导电碳油产品经过完整生产流程后的阻值并非一成不变,特别是阻焊制作和回流焊对最终阻值的影响极大,这也是常规加工方式下导电碳油阻值不受控的最重要原因,从而导致了导电碳油PCB产品的阻值精度普遍不高。

从前面的导电碳油阻值变化趋势图来看,我们已经得知阻焊制作和回流焊这两个工序都对导电碳油阻值有很大的影响,接下来需要对这些影响因素进行分析,并提出相应控制对策。

导电碳油阻值变化的诱因分析与控制对策

一、阻焊对碳油阻值的影响与控制对策

对于碳油阻值而言,其阻值改变的原因无外乎两个,一个是碳油本身未完全固化,二是碳油变质或被掺杂了其它成分,显然阻焊制作对碳油的作用属于后者。

阻焊印刷通常用感光油墨,并添加稀释剂、硬化剂等,以便于更好下油、预烤、曝光、显影和后固化。然而考虑到其中稀释剂的添加会增强阻焊油墨的流动性,因此阻焊油墨流动性的增强也使得阻焊油墨更容易渗透进导电碳油内部[1]。由于阻焊油墨为绝缘材料,掺杂了绝缘材料的导电碳油阻值则会上升。

尽管阻值上升看起来似乎不可避免,但实际的测量结果却更糟糕,阻值的上升并不呈规律性,幅度忽大忽小难以受控,如下图3所示为常规阻焊制作后的阻值变化情况。

图3常规阻焊制作后的阻值变化

既然阻焊制作使阻值变化的原因是阻焊油墨渗透入碳油层,那么为了使阻焊印刷后的导电碳油阻值受控,我们做了以下几个尝试:

(1) 尽可能少用稀释剂或不使用稀释剂进行阻焊印刷,以降低阻焊油墨的渗透率。

(2) 对阻焊印刷完成后的静置时间严格控制,在PCB印刷完成后3分钟内进行预烤,确保阻焊油墨及时烘干,从而阻碍油墨过度渗透进碳油层[1]。

通过以上方式的优化阻焊制作工艺,再进行试板制作,从多组对比试验的结果来看,阻焊制作后碳油的阻值不再呈现大幅度飙升,其上升值控制在一定的范围,且稳定程度大大提升,如下图4所示。

图4 阻焊制作工艺优化后的阻值变化

可见管控阻焊对碳油阻值影响的关键在于阻焊油墨的流动性,通过控制稀释剂浓度和烘烤时间能很好地降低阻焊油墨对导电碳油的渗透,从而使阻值浮动控制在较小的范围内。

二、回流焊对碳油阻值的影响与控制对策

上文已述导电碳油阻值改变的原因往往是碳油未完全固化,或是碳油变质或被掺杂异物。经过回流焊处理后的导电碳油板,其阻值呈下降趋势,显然导致这种现象的原因有可能是碳油未完全固化。

由于完全固化后的碳油阻值通常比较稳定,因此阻值在回流焊后大幅度变化,表明碳油烘烤固化过程中未能完全固化,于是我们尝试验证多组导电碳油固化条件的回流焊处理结果,如下图5所示。

(a)180度到温烘烤1小时

(b)180度到温烘烤4小时

(c)两次180度到温烘烤1小时

图5各组固化条件下回流焊处理的结果对比

可见导电碳油在默认温度下多次长时间烘烤,其阻值在回流焊处理后仍出现了明显的下降。图5呈现的另一个重要信息是回流焊处理后阻值都几乎稳定在某个值附近,且浮动范围极小,该值正是我们所需要的最终固化阻值。于是我们尝试在常规碳油固化工序后再添加回流焊处理,以期完成阻值的完全固化。

先对常规碳油固化后的PCB进行常规无铅回流焊处理,再采用上述优化后的阻焊工艺制作阻焊层,阻焊固化后再做回流焊,其试验结果如下图6所示。

图6采用回流焊处理固化碳油阻值的测试结果

可见经过回流焊处理后,完成阻焊层覆盖后的导电碳油再进行回流焊处理,其阻值变化幅度已经非常小,这也表明碳油阻值的受控程度再次得到提升。

精确阻值导电碳油板的过程控制

经过工艺流程优化,导电碳油的阻值受控程度大大提升,其制板过程的阻值变化趋势已成下图7所示。

图7工艺流程优化后的导电碳油板生产过程阻值变化趋势

优化后的流程,在碳油烘烤后加入回流焊处理,使碳油阻值完全固化,再严格控制阻焊油墨的流动性,使得阻焊后碳油阻值上升稳定在某个可控的小范围内。后续即便装配元器件通过回流焊等,碳油的阻值也不会再出现明显的变化。

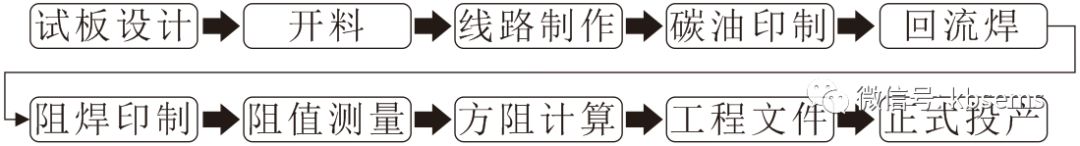

得到稳定受控的最终阻值,便可以准确逆推当前导电碳油的方阻,从而确定碳油的设计尺寸,完善工程资料,以进行正式投产,如下图8所示为导电碳油板从设计到正式投产的简要流程。

图8导电碳油板试板至正式投产简要流程

如下图9和图10所示是一些成功运用了上述制程的成品以及产品良率的提升情况。

图9导电碳油成品

图10制程改善后±10%阻值精度的良率提升情况

通过对导电碳油板阻值变动的诱因分析,我们提出相应的控制对策并对工艺制程进行优化,使得导电碳油板的阻值得到了控制,其阻值精度和成品良率也得到了提升。

尽管导电碳油印制技术并非当前最优的埋阻板制作方案,但适当的流程优化能提升现有导电碳油印制技术的阻值精度和良率,使得导电碳油印制PCB依然能够满足与当前新材料埋阻产品相仿的功能需求。

-

电阻应变片的阻值变化2013-06-06 0

-

冷却温度传感器特性变化故障分析2018-11-15 0

-

巧改碳膜电阻使其电阻值变大2009-08-14 2081

-

巧改碳膜电阻使其电阻值变小2009-08-14 1821

-

电阻器的阻值变化规律2009-08-21 7361

-

碳膜电阻阻值规格2018-01-24 35115

-

“导电剂发展和新一代单壁碳管导电剂的应用”的主题演讲2020-12-24 2165

-

BGA失效分析与改善对策2023-04-11 1115

-

ntc热敏电阻的阻值如何变化?2023-08-31 2737

-

电位器阻值变化特性的三种形式2023-09-18 3516

全部0条评论

快来发表一下你的评论吧 !