电弧传感器在焊缝跟踪技术中的应用

MEMS/传感技术

描述

1、引言

焊接是一个结合了光、电、热、力的综合加工过程,在焊接过程中产生的热量会使焊接工件产生较大的热变形,从而产生焊接位置偏差。为了克服这种偏差的影响,目前有2 种方法,其一是采用夹具定位,普通的夹具无法满足要求,为了确保精度,必须采用更为精确的夹具。方法之二是采用适当的传感器进行焊缝跟踪,通过比较发现,采用跟踪的方法比采用精确的夹具经济得多。

所谓焊缝跟踪,即以焊炬为被控对象,电弧(焊炬) 相对于焊缝中心位置的偏差作为被调量,通过视觉传感、接触传感、超声波传感、电弧传感等多种传感测量手段,控制焊炬使其在整个焊接过程中始终与焊缝对口。其中接触式传感是依靠在坡口中滚动或滑动的触指将焊枪与焊缝之间的位置偏差反映到检测器内,并利用检测器内装的微动开关判断偏差的极性,其结构简单、操作方便、不受电弧烟尘和飞溅的影响,但是对不同形式的坡口需用不同探头,磨损大,易变形,点固点障碍难以克服。超声波传感是利用发射出的超声波在金属内传播时在界面产生发射原理制成的,是一种比较先进的焊缝跟踪传感器,应用在跟踪系统中,跟踪的实时性好。但是由于传感器要贴近工件,不可避免地会受到焊接方法和工件尺寸等的严格限制。另外需要考虑外界震动、传播时间等因素,对金属表面状况要求高,其应用范围也就受到限制。视觉传感具有提供信息量丰富,灵敏度和测量精度高,抗电磁场干扰能力强,与工件无接触的优点。但是算法复杂,处理速度慢。

随着电弧传感技术的发展,焊缝跟踪引入了电弧传感技术,电弧传感器作为一种实时传感的器件与其它类型的传感器相比,具有结构较简单、成本低和响应快等特点,是焊接传感器的一个重要的发展方向,具有强大的生命力和应用前景主要应用在两方面:一方面主要用在弧焊机器人上,另一方面主要用在带有十字滑块的自动焊上。本文对国内外焊缝跟踪系统电弧传感技术、信号处理技术和控制技术的研究现状分别做一介绍,在此基础上总结出一套较为先进的焊缝跟踪系统的实施方案,为焊缝跟踪系统研制提供依据。

2、电弧传感焊缝跟踪技术的发展状况

2.1 电弧传感器发展概述

焊缝自动跟踪方面,传感器提供着系统赖以进行处理和控制所必须的有关焊缝的信息。我们研究电弧传感器就是要从焊接电弧信号中提取出能够实时并准确反映焊炬与焊缝中心的偏移变化信号,并将此信号采集出来,作为气体保护焊焊缝自动跟踪系统的输入信号,即气体保护焊焊缝自动跟踪系统的传感信号。

目前,国际、国内焊接界对电弧传感器的研究非常活跃,用于焊缝跟踪的电弧传感器主要有以下几种类型:

(1)并列双丝电弧传感器。利用两个彼此独立的并列电弧对工件施焊,当焊枪的中心线未对准坡口中心时,其作用焊丝具有不同的干伸长度,对于平外特性电源将造成两个电流不相等,因此根据两个电流差值即可判别焊炬横向位置并实现跟踪。

(2)旋转扫描电弧传感器。在带有焊丝导向的喷嘴旋转时,旋转速度与焊接电流之间存在一定的关系。高速旋转电弧传感器可用于厚板间隙及角接焊缝的跟踪,在结构上比摆动式电弧传感器复杂,还需要在焊接工艺、信息处理等方面进行深入的研究。

(3)焊炬摆动式电弧传感器。当电弧在坡口中摆动时,焊丝端部与母材之间距离随焊炬对中位置而变化,它会引起焊接电流与电压的变化。由于受机械方面限制,摆动式电弧传感器的摆动频率一般较低,限制了在高速和薄板搭接接头焊接中的应用。在弧焊其他参数相同的条件下,摆动频率越高,摆动式电弧传感器的灵敏度越高。

2.2 电弧传感器的工作原理

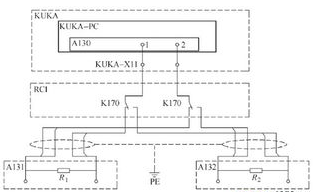

电弧传感器的基本原理是:利用焊炬与工件之间距离变化引起的焊接参数变化来探测焊炬高度和左右偏差,在等速送丝调节系统中,送丝速度恒定,焊接电源一般采用平或缓降的外特性,在这种情况下,焊接电流将随着电弧长度的变化而变化。电弧传感器的工作原理如图1所示。

L为电源外特性曲线,在稳定焊接状态时,电弧工作点为A0,弧长L0 ,电流I0 ,当焊炬与工件表面距离发生阶跃变化增大时.弧长突然被拉长为L1.此时干伸长还来不及变化,电弧在新的工作点A1.燃烧,电流突变为I1,电流瞬时变化为△I1反之亦然。从上述分析可以得出,电弧位置的变化将引起电弧长度的变化,焊接电流也相应变化,从而可以判断焊炬与焊缝间的相对位置。

2.3 电弧传感器的数学模型

控制系统包括控制器和对象二大部分,其中被控对象的动态特性是主要的,所以建立被控对象的数学模型是所有工作的第一步,所谓“系统建模”,就是对软件中过程的抽象描述。

常用的建模方法有:a机理分析法;b统计建模法;c神经网络建模法;d智能建模法。

我们在这要分析的是旋转电弧焊炬长度和焊接电流之间的数学模型H(s)—I(s),其中输入量是弧长,输出量是实时的焊接电流。虽然不同系统中具体的结果各异,但结果均为二阶的对应关系。根据文献有如下结论:

设G(s)为焊炬高度H(s)到电流I(s)的传递函数,则它在理论上可表示为:

其中Ka,Kn,Kr,Kq为与电源外特性、焊接材料、电弧气氛有关的常数,P(s)为电源的动态外特性,当电源外特性为一阶惯性环节P(s)=P0/(TpS+1)时,式(1)可简化为:

对象的数学模型将有助于指导我们以下的工作:可以以模型为对象设计和评价控制器;可以通过对数学模型的分析,找出最灵敏的工作频率,进而确定最佳电弧旋转角速度;可以用模型来对所用的控制器进行仿真,比较不同结构和参数控制器的优缺点,从而设计出符合要求的数字控制器。

设某个焊接过程为对象H(s)=(1+3s)/(1+2s)(1+8s),由于所给传递函数代表的对象是线性时不变的,所以用简单的比例控制是可行的,只要比例系数恰当,跟踪误差将会足够小;如果加上积分项将可以在较小的比例系数的情况下得到很好的跟踪精度;加上微分项可以减小超调量。

在图的仿真结构图中,适当调整各系数,就可使系统跟踪阶跃信号的上升时间、超调量和稳态精度满足要求,如图2图3所示。

3、电弧传感焊缝跟踪技术

3.1 焊缝跟踪的实现

以旋转电弧传感器为例,旋转电弧传感器将一周的焊炬运动离散为64个点,经过霍尔传感器的采集之后送给A/D转换器件以提取各点的电流值。对这些电流值的分析得到当前焊枪下的焊道的信息,当焊缝的左右偏差和高低变化的数值计算出来后,通过固高公司生产的四轴运动控制器来控制小车车体和十字滑块的协调运动,运动器的核心是ADSP2181数字信号处理器,实现高性能的控制计算,包括实时轨迹规划,位置,速度或加速度控制,主机命令处理和本身I/O管理,实现焊缝的精确跟踪。

3.2 控制设计

3.2.1控制方法

整个控制系统采用模糊控制、PI控制、bang-bang控制相结合的方法:设置两个不同的阈值,在误差超过大阈值时用bang-bang控制;小于大阈值而大于小阈值时用FUZZY,在误差接近0时用PI方法,加入积分以消除最终误差。

a 模糊控制

当大于大阈值值而大于小阈值的时候,采用模糊控制,取偏差e和偏差的变化ec作为作为模糊控制的输入量,经模糊推理后得到输出的控制量。根据模糊控制规则表,制定出合适的论域,然后我们就可以用重心法解模糊求出控制量U。

b PI控制

当系统偏差很小时采用PI控制,取偏差e作为输入量,则根据PI控制算法得到控制量U的计算公式如下:

U(k)=U(k-1)+Kp*(e(k)-e(k-1))+Ki*e(k) (3)

c bang-bang控制

当系统的偏差很大时采用bang-bang控制,取偏差e和偏差的变化ec作为输入量,根据bang-bang控制的算法,我们可以得到控制量U。

3.2.2控制器结构

设计了FUZZY、FUZZY-P及FUZZY-PI等多种控制方法在水平直线V字焊缝上进行多次实验。旋转电弧能够进行弯曲焊缝的跟踪。

4、电弧传感器技术的应用状况

电弧传感器已经成为近些年来焊接自动跟踪发展的热点,同时随着计算机技术及模糊数学等相关学科的发展,旋转电弧传感器已经步入实用的阶段,如清华大学研制的旋转电弧传感器应用于东风汽车公司的汽车贮气筒环缝的自动焊中。南昌大学将高速旋转电弧传感器安装在焊接机器人上实现了焊缝的自动跟踪。而国外电弧传感器的应用较为成熟和广泛,如德国CLOOS的ROMAT 76SW型机器人和日本松下的Pana—Robo型机器人就安装了摆动式电弧传感器,韩国的HANGIL Autowelding公司生产的旋转电弧传感器可用于弧焊机器人和自动焊中。以上说明电弧传感器是有着广泛的应用前景的。

5、结束语

随着电子技术、智能技术、网络技术、机器人技术等的进一步发展,焊缝跟踪技术将要沿着网络化、智能化的方向发展。电弧传感器术将在焊缝跟踪技术中得到更加广泛的应用。

-

基于视觉传感的焊缝跟踪技术2018-11-02 0

-

焊缝跟踪:焊接机器人配焊缝跟踪传感器是科技发展的必然趋势2019-08-01 0

-

焊缝跟踪:激光焊缝跟踪传感器适配焊接机器人在多层多道焊接行业的应用2020-03-06 0

-

焊接传感器一款转为焊接机器人而设计的焊缝跟踪传感器2020-06-16 0

-

电弧传感器焊缝跟踪系统2011-01-30 3024

-

激光焊缝跟踪传感器是怎么跟踪焊缝的2023-03-28 1357

-

焊缝跟踪传感器如何做好日常保养和维护2023-04-24 640

-

创想-电弧传感器焊缝跟踪系统2022-02-21 962

-

传感器在焊缝跟踪中的作用2022-01-17 920

-

激光焊缝跟踪传感器介绍2022-02-11 1148

-

焊缝跟踪未来:人工智能与机器学习的影响2023-12-12 483

-

激光焊缝跟踪传感器原理是什么2023-12-21 668

-

常用的焊缝自动跟踪传感器有哪些2024-02-21 753

-

创想智控激光焊缝跟踪传感器在钢瓶自动化焊接的应用2024-05-10 467

-

创想智控焊缝跟踪传感器在欧式箱变底座拼接焊缝自动焊接的应用2024-07-06 284

全部0条评论

快来发表一下你的评论吧 !