车载燃料电池系统温度控制方法

电源/新能源

描述

导 读

电堆温度会直接影响燃料电池影响催化转化速率,同时也会影响内部水蒸发冷凝,从而影响膜内部水合状态。同时,高温情况会导致材料的降解破裂现象,降低系统寿命。因此温度状态对燃料电池系统而言是一个重要的变量,需要被准确地控制。同时由于燃料电池化学反应一半左右的能量被转化为热量,散热需求巨大,与传统燃油车较高的反应温度(400℃)相比,其反应温度却较低(约80℃左右)。这意味着为维持正常系统温度稳定和精确,燃料电池需要比传统燃油车更大,更复杂的热管理系统,同时对精确控制策略要求也更高。因此,高效能热管理系统及其智能控制策略是车载燃料电池发动机研究重点之一。

燃料电池系统热管路框架

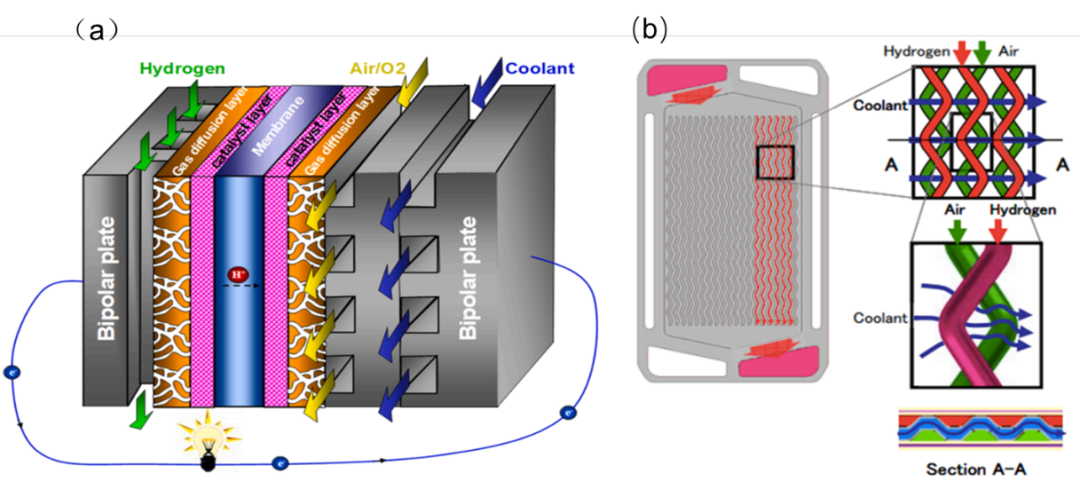

典型的PEM燃料电堆和冷却通道示意图如图1所示 [1]。一片单体燃料电池由一个聚合物电解质膜(PEM),两个催化剂层(CL),两个气体扩散层(GDL)和微孔层(MPL),两个双极板(BP)组成,其中包含了气体流动通道和冷却流道。在热管理过程中,外部冷却水进入电堆后分流进入各个单体流场,在如图1(b)交叉的冷却流道中对各个单体的热管进行有效热交换,最后换热完成的冷却水汇总输出给外部热管理系统。

图1. 燃料电池单体结构(a)冷却板及冷却流道(b)[1]

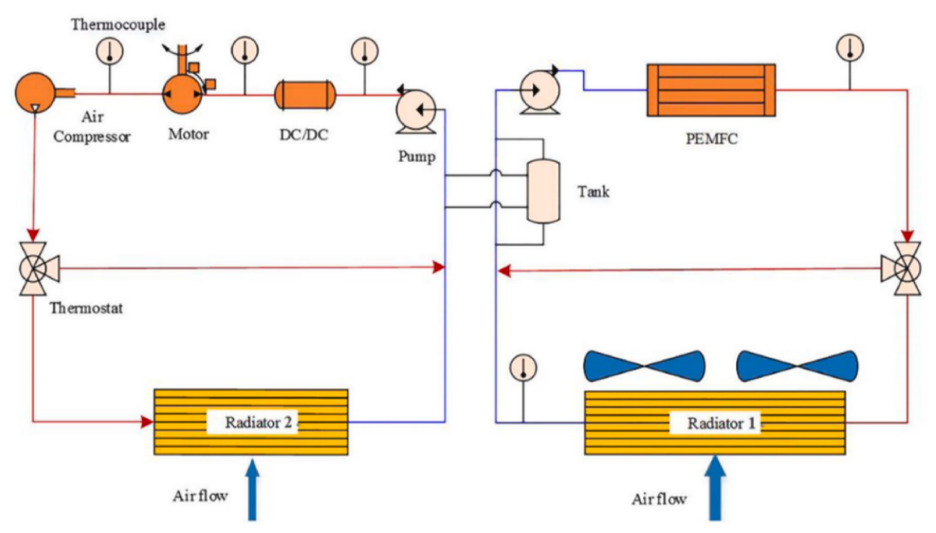

进一步地,外部热管理系统根据PEMFC电堆需求,对冷却液进行冷却或是加热处理,一种典型的热管理系统如图2所示[2],主要包括水泵,散热器,风扇等部件。其中冷却水进入电堆换热后,经过外部散热器与环境空气进行热交换。然后再将降温后的冷却水由水泵重新压入燃料电池电堆,完成冷却水的循环。同时,辅助系统中的大功率发热器件如压缩机,DCDC等,也可以通过类似的降温方式进行热管理,以保证燃料电池系统的热稳定,提升系统效率,安全与寿命。

图2. 典型燃料电池热管理系统示意图[2]

燃料电池热管理控制策略

然而,由于燃料电池热管理问题执行器件耦合因素较多,且大功率成组后燃料电池系统质量,体积均较大,管路长,热容高。使得温度控制迟滞问题严重,难实现控制目标的准确追踪。同时在反应过程中,电堆不同位置散热差异也容易引起温度分布不均,造成局部衰减。因此,基于上述问题,需要精确,高效的温度控制策略对电堆温度进行有效控制,维持系统正常工作。在温度控制方面,已许多控制方法被提出并取得了较好的控制效果。

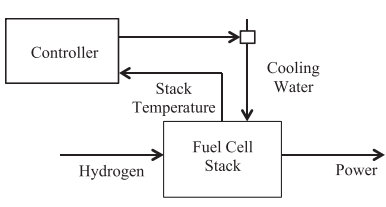

例如,D. O'Keefe等人[3]采用设计了时变的比例积分(PI)控制器,用于控制水冷的5kw氢燃料电池电堆的温度,控制框架如图3所示。这种一种经典的燃料电池控制方式,通过电堆反馈的温度与控制目标温度作为控制误差,以温度控制误差为输入,根据误差控制器在线计算出合适控制量并实时控制冷却水流量大小,从而实现电堆温度实时调节。

图3. 基于时变PI冷却流量控制框架[3]

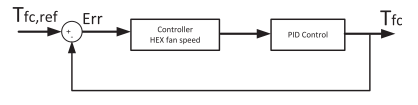

除了控制冷却水流量的方式,控制换热器风扇转速的方式同样会影响电堆的温度调节。V. Liso [4]等人设计PID控制对散热器外部风扇转速进行实时控制,如图4所示。通过控制风扇,改变换热器外部空气流速,以影响散热器壁面与空气间的对流换热系数,从而改变散热器换热功率。在燃料电池温度高时,风扇转速被PID控制器拉高,增大实时换热量从而降低散热器出口温度,间接地控制了冷却液温度,从而改变电堆内部换热,实现电堆温度的实时调节。

图4. 换热器风扇PID控制框架[4]

温度控制中存在各种扰动,如负载的变化,环境温度变化等。这些扰动会导致系统产热与换热的改变,而传统的PID控制器闭环响应慢,超调大,易振荡等缺点,使得电堆精准的温度控制变得困难,从而影响燃料电池效率和寿命。因此,具有工况适应性,抗扰性强,快速响应的控制策略是提升燃料电池热管的重要途经,在近年来较多燃料电池系统热管理控制研究聚焦于此。

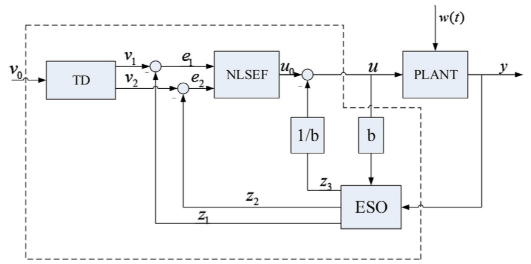

例如,D. Li等人[5]提出了一种自抗扰温度控制器,控制框架如图5所示。这种二阶自抗扰设计主要包括跟踪微分器(TD)、扩展状态观测器(ESO)和非线性状态误差反馈器(NLSEF)。通过自抗扰控制,可以获得控制快速的系统输出响应,同时具有降低内部负载变化和膜含水量变化引起的扰动影响,准确快速地实现目标PEMFC温度控制。

图5. 一种燃料电池温度自抗扰控制框架[5]

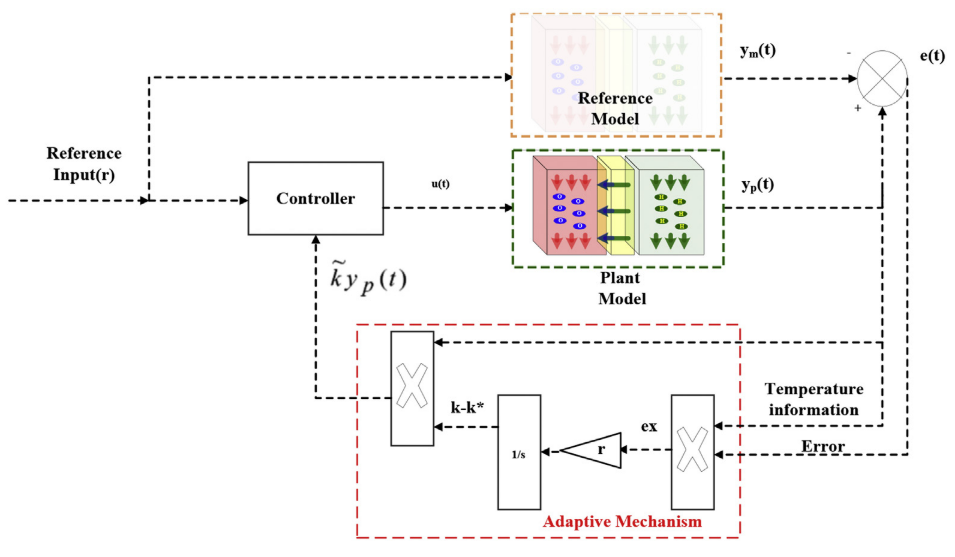

J. Han 等人[6]设计了一种自适应反馈控制器,其中包括模型参考自适应控制(MRAC)模块和参考模型模块,控制策略框架如图6所示。通过建立参考模型和自适应机制,根据控制模型与参考模型的温度差以及当前实际温度情况,由自适应机制跟新控制增益,从而应对控制中的不确定性,提升PEM燃料电池电堆和冷却液入口温度控制鲁棒性和准确性。

图6. 一种燃料电池温度参考自适应控制框架[6]

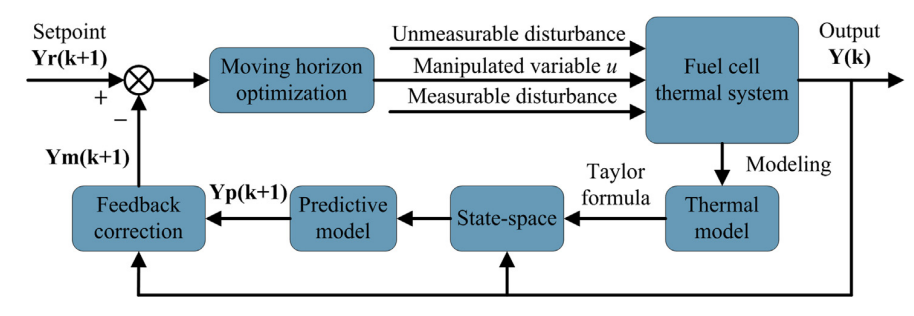

B. Zhang 等人[7]采用了模型预测控制方法对燃料电池温度进行了实时控制,其控制策略框架如图7所示。通过建立面向控制的热管理燃料电池模型,并采用泰勒展开式的方式进行线性化后,得到了系统线性化模型,并以状态空间表达,用于模型预测。通过的模型预测输出和在线反馈调整后,进行滚动优化,以实现燃料温度的准确追踪控制。基于此控制设计,通过实验验证了MPC对燃料电池温度控制的有效性。

图7. 一种燃料电池温度模型预测控制框架[7]

此外,其他控制方式如模糊控制,滑模控制等方法也有研究人员用于燃料电池温度控制策略设计中。

总 结

燃料电池温度的稳定精确控制问题是燃料电池控制系统重要部分。通过采用合适的温度控制策略,可以维持系统效率,有利于提升燃料电池的整体性能和寿命。

审核编辑:汤梓红

-

燃料电池测试负载的工作原理是什么?2024-12-06 0

-

燃料电池测试负载如何进行负载测试?2024-12-16 0

-

燃料电池测试–NI的解决方案2009-10-06 0

-

燃料电池的原理及特性2009-10-10 0

-

燃料电池技术2011-03-11 0

-

对燃料电池你的了解有多大2013-04-27 0

-

FCEV的燃料电池发动机的组成2013-05-13 0

-

燃料电池的出现会带来怎么的变化2017-01-13 0

-

燃料电池发动机控制器FCE2019-03-21 0

-

采用Simulink实现PEM燃料电池模拟器2019-06-18 0

-

磷酸燃料电池的原理是什么?2020-03-19 0

-

燃料电池汽车整车控制策略设计2021-04-09 0

-

燃料电池重卡热管理研究2021-04-15 0

-

如何去开发一种基于氢探PowerECU燃料电池控制系统2021-09-13 0

-

LabVIEW软件模拟氢燃料电池在车辆中的应用2023-12-17 0

全部0条评论

快来发表一下你的评论吧 !