半导体工艺晶圆片的制备过程

制造/封装

描述

本文讲述晶圆片的制备过程。

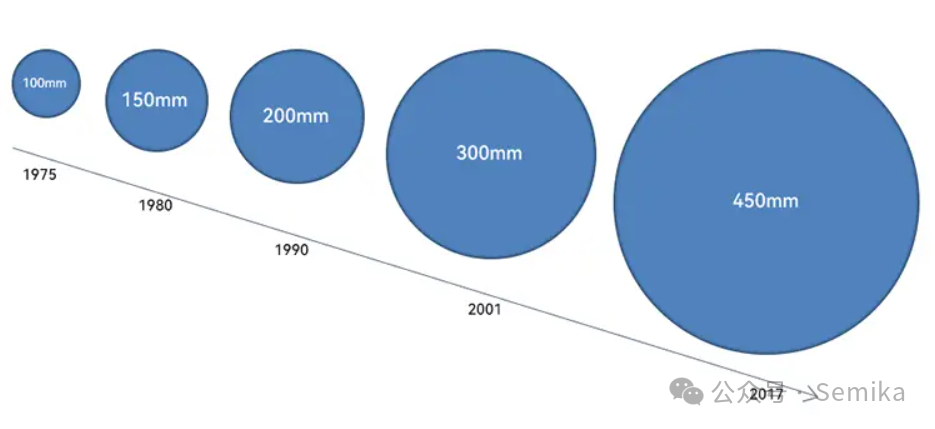

从砂子变成可以在上面雕刻线路的硅片,需要一个复杂而漫长的工艺过程。本文主要讲述以下过程:硅提纯、拉晶、切割、抛光,到制成可用的硅片,以及主流程中的一些细节。主要内容是工艺介绍、工艺目标,和设备构造。 先看一些晶圆的基本信息,和工艺路线。 晶圆主要尺寸有4吋,6吋硅片,目前对8吋,12吋硅片的应用在不断扩大。这些直径分别为100mm、150mm、200mm、300mm。硅片直径的增大可降低单个芯片的制造成本。

但是,伴随着硅片直径的增大,对晶圆表面局部平整度、表面附着的微量杂质、内部缺陷、氧含量等关键参数的要求也在不断提高,这就对晶圆的制造技术提出了更高的要求。 晶圆制备设备是指将纯净的多晶硅材料制成一定直径和长度的硅单晶棒材料,然后将硅单晶棒材料通过一系列的机械加工、化学处理等工序,制成满足一定几何精度要求和表面质量要求的硅片或外延硅片,为芯片制造提供所需硅衬底的设备。 对于直径为200mm以下的硅片制备的典型工艺流程为: 单晶生长→截断→外径滚磨→切片→倒角→研磨→刻蚀→吸杂→抛光→清洗→外延→包装; 一 、硅材料的特点 硅是一种半导体材料,因为它有4个价电子,与其他元素一起位于元素周期表中的IVA族。 硅中价层电子的数目使它正好位于优质导体(1个价电子)和绝缘体(8个价电子)的中间。 硅被选为主要的半导体材料主要有以下4个理由:

存量大:硅是地球上第二丰富的元素,占到地壳成分的25%。

高熔点允许更宽的工艺容限:硅1412℃的熔点远高于锗材料937℃的熔点,更高的熔点使得硅可以承受高温工艺。

硅材料更宽的工作温度范围;

氧化硅(SiO2)的自然生长:SiO2是一种高质量、稳定的电绝缘材料,而且能充当优质的化学阻挡层以保护硅不受外部污染。电学上的稳定对于避免集成威廉希尔官方网站 中相邻导体之间漏电是很重要的。生长稳定的薄层SiO2材料的能力是制造高性能金属—氧化物半导体(MOS-FET)器件的根本。SiO2具有与硅类似的机械特性,允许高温工艺而不会产生过度的硅片翘曲。

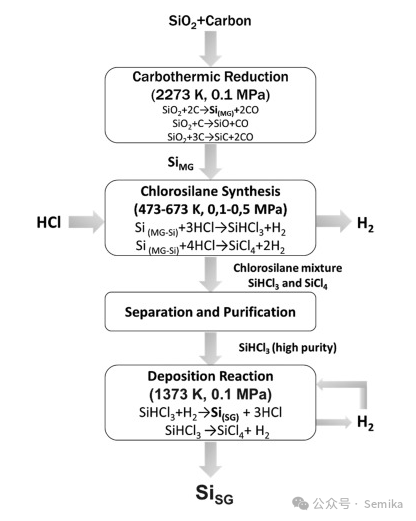

二、硅的纯化: 自然界中找不到纯硅,必须通过提炼和提纯使硅成为制造需要的纯硅。它通常存在于硅土(氧化硅或SiO2)和其他硅酸盐中。 硅必须提纯,才有可能用来制造芯片。 硅的提纯主要有以下两个步骤 冶金级纯化:主要是加入碳,以氧化还原的方式,获得 98%以上纯度的多晶硅。大部分金属提炼也是采用这种方法获得的。 电子级纯化:采用西门子制程(Siemens Process)将冶金级硅(Metallurgical Grade Silicon,MG)进一步提纯,获得更高纯度多晶硅。半导体级硅(Semiconductor Grade Silicon):99.99999%以上纯度(7N~11N),相当于5000吨多晶硅总杂质含量仅一枚1元硬币重量。其中,太阳能级多晶硅(Multi Grade)纯度为99.99999%~99.999999%(7N~8N)。太阳能级单晶硅(Mono Grade)纯度为9N~10N。电子级多晶硅(Electronic Grade,EG)纯度为10N~11N。多晶硅纯度取决于反应物三氯硅烷(SiHCl3, TCS)蒸馏程度及多晶硅块表面杂质是否被蚀刻掉。 化学反应方程式为: SiO2 (s) + 2C (s) = Si (s) + 2CO (g) Si (s) + 3HCl (g) = SiHCl3 (g) + H2 (g) SiHCl3 (g) + H2(g) = Si (s) + 3HCl (g)

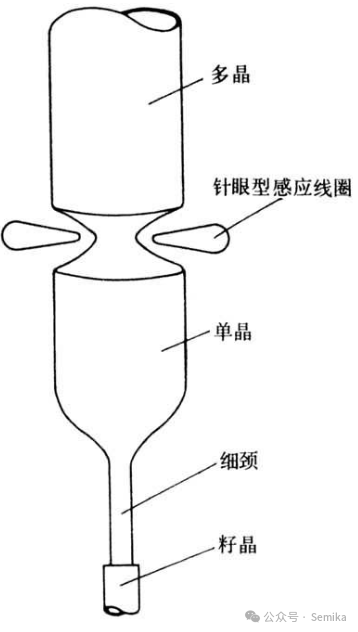

三、 拉单晶 多晶硅拉制成单晶硅工艺主要分为直拉法(CZ)和区熔法(FZ)。目前,大部分半导体硅片采用直拉法生产。金属单晶的直拉CZ 法 (Czochralski ),由切克劳尔斯基于1916年发明。单晶硅直拉法包含了熔料、熔接、引细颈、放肩、转肩、等径生长和收尾步骤,整个过程如下。

将多晶硅和掺杂剂放入石英坩埚中,通过外围环绕的石墨加热器,将温度升高至1420℃以上,获得熔融状态的多晶硅。 待熔融多晶硅温度稳定一段时间后,将籽晶 (直径约0.5 cm,长约10 cm)降下至液面3~5 mm 预热,再插入熔晶表面进行熔接。 转动籽晶并缓慢向上提升,将石英坩埚反转,采用Dash技术(无位错单晶生长)引细缩颈消除位错。因为当籽晶插入熔晶时,受籽晶与熔晶的温度差所造成的热应力和表面张力作用会产生位错。 当细颈生长至足够长度,则通过降低拉速进行放肩。目前,拉晶工艺多采用平放肩工艺(肩部夹角接近180°),减少单晶硅锭头部的原料损失。 当晶体生长从直径放大到等径生长阶段,需进行转肩。目前,采用提高拉速的快转肩工艺。 转肩完成后,调整拉速和温度,控制晶体等径生长和维持无位错生长状态。 晶体等径生长完成后,必须将晶体直径缓慢缩小,直至接近一尖点才与熔晶液面分离。如果晶体立马脱离熔液,热应力将产生位错排和滑移线,收尾的作用是防止位错反延。

(1) 直拉法与直拉单晶炉

直拉法又称Czochralski(CZ)法,指的是把熔化了的半导体级硅液体变为有正确晶向并且被掺杂成N型或P型的固体单晶硅硅锭。 目前85%以上的单晶硅是采用直拉法生长出来的。

直拉单晶炉是指将高纯度的多晶硅材料在封闭的高真空或稀有气体(或惰性气体)保护环境下,通过加热熔化成液态,然后再结晶,形成具有一定外形尺寸的单晶硅材料的工艺装备。 单晶炉的工作原理是多晶硅材料在液态状态下再结晶成单晶硅材料的物理过程。 直拉单晶炉可分为四大部分:炉体、机械传动系统、加热温控系统,以及气体传送系统。 炉体包括炉腔、籽晶轴、石英坩埚、掺杂勺、籽晶罩、观察窗几个部分。 炉腔是为了保证炉内温度均匀分布并且能够很好地散热;籽晶轴的作用是带动籽晶上下移动和旋转;掺杂勺内放有需要掺入的杂质; 籽晶罩是为了保护籽晶不受污染。机械传动系统主要是控制籽晶和坩埚的运动。 为了保证硅溶液不被氧化,对炉内的真空度要求很高,一般在5Torr以下,加入的惰性气体纯度需在99.9999%以上。

一块具有所需要晶向的单晶硅作为籽晶来生长硅锭,生长的硅锭就像是籽晶的复制品。 在熔化了的硅液和单晶硅籽晶的接触面的条件需要精确控制。这些条件保证薄层硅能够精确地复制籽晶结构,并最后生长成一个大的单晶硅锭。

(2) 区熔法与区熔单晶炉

区熔法(Float Zone,FZ),它所生产的单晶硅锭的含氧量非常少。区熔法是20世纪50年代发展起来的,并且能生产出目前为止最纯的单晶硅。 区熔单晶炉是指利用区熔法原理,在高真空或稀石英管有气体保护的环境下,通过多晶棒炉体一个高温的狭窄封闭区,使多晶棒局部产生一个狭窄的熔化区,

移动多晶棒或炉体加热体,使熔化区移动而逐步结晶成单晶棒的工艺设备。 区熔法制备单晶棒的特点在于可以使多晶棒在结晶成单晶棒的过程中提升纯度,棒料掺杂生长比较均匀。 区熔单晶炉的类型可分为依靠表面张力的悬浮区熔单晶炉和水平区熔单晶炉两种。在实际应用中,区熔单晶炉一般采用浮区熔炼形式。 区熔单晶炉可制备高纯度的低氧单晶硅,不需要坩埚,主要用于制备高电阻率(>20kΩ·cm)单晶硅和区熔硅的提纯,这些产品主要用于分立功率器件的制造。

区熔单晶炉由炉室、上轴与下轴(机械传动部分)、晶棒夹头、籽晶夹头、加热线圈(高频发生器)、气口(抽真空口、进气口、上出气口)等组成。 在炉室结构中,内设有冷却水循环。单晶炉上轴的下端为晶棒夹头,用于夹持一根多晶棒;下轴的顶端为籽晶夹头,用于夹持籽晶。 加热线圈通入高频电源,从多晶棒下端开始,使多晶棒形成一个狭窄的熔区同时通过上轴与下轴的旋转和下降,使熔区结晶成单晶。 区熔单晶炉的优点是不仅可以提升制备单晶的纯度,棒料掺杂生长比较均匀,而且可对单晶棒料进行多次工艺提纯。 区熔单晶炉的缺点是工艺成本较高,制备的单晶直径较小,目前能制备的单晶直径最大为200mm。 区熔单晶炉设备的总高度较高,上轴与下轴的行程较长,可生长出较长的单晶棒料。 在制造多晶硅和直拉单晶硅的过程中,单晶硅中含有氧,在一定的温度下,单晶硅中的氧会贡献出电子,从而氧就会转化为电子施主,这些电子会与硅片中的杂质结合,影响硅片的电阻率。 退火炉的功效:是指在氢气或氩气环境下,将炉内温度升到1000~1200℃,通过保温、降温,将抛光硅片表面附近的氧从其表面挥发脱除,使氧沉淀分层,溶解掉硅片表面的微缺陷,减少硅片表面附近的杂质数量,减少缺陷,在硅片表层形成相对洁净区域的工艺设备。 因退火炉的炉管温度较高,所以也称之为高温炉。行业内也将硅片退火工艺称为吸杂。 硅片退火炉分为:

水平式退火炉;

立式退火炉;

快速退火炉。

水平式退火炉与立式退火炉的主要区别是反应室的布局方向不同。 水平式退火炉的反应室呈水平结构布局,可以将一批硅片同时装入退火炉反应室内进行退火处理。通常退火时间为20~30min,但反应室需要较长的加热时间才能达到退火工艺要求的温度。

立式退火炉的工艺过程也是采用一批硅片同时装入退火炉反应室内进行退火处理的方式,其反应室为垂直结构布局,可使硅片以水平状态放置在石英舟中。 同时由于石英舟在反应室内可以整体转动,使得反应室的退火温度均匀,硅片上的温度分布均匀,具备优良的退火均匀性特点,但立式退火炉的工艺成本比水平式退火炉的工艺成本要高。

快速退火炉采用卤钨灯直接对硅片进行加热,可以实现1~250℃/s大范围的快速升温或降温,比传统退火炉升温或降温速率要快,反应室温度加热到1100℃以上仅需数秒的时间。

五、硅锭切片 将硅锭的头尾部切除,并对尺寸进行检测(确定后续加工的工艺参数)。 单晶硅锭生长过程中,外径尺寸和圆度存在偏差,且外圆柱面也凹凸不平,需对硅锭的外径进行修整与研磨,使其尺寸和形状符合规范。另外,硅锭侧面会切割出一个平角或圆形小口(Flat/Notch)。8吋以下硅锭是Flat(平槽),8吋(含)以上硅锭是Notch(V槽)。Flat/Notch作用是定位及标明晶向。如12吋晶圆规格要求Notch 方向为晶向 <110>±1°。 将硅锭逐块切割后,需再切割成500~700 um厚度的晶圆片。 硅片切割要有严格的工艺要求。 1)断面完整性好,消除拉丝和印痕迹。 2)切割精度要高,表面平行度高,厚度误差小。 3)提高成品率,缩小切割缝隙,减少材料损失。 4)提高切割速度,提高生产效率,实现智能控制,自动进行切割。 因为硅硬度非常大(莫氏硬度为7),需采用环状、其内径边缘嵌有钻石颗粒的薄锯片进行切割。或者用钢线进行线切。

目前更常用的方法是多线切割,效率更高,切割质量更好

多线切割是一种通过金属丝的高速往复运动,把磨料带入半导体加工区域进行研磨,将半导体等硬脆材料一次同时切割为数百片薄片的一种新型切割加工方法。数控多线切割机已逐渐取代了传统的内圆切割,成为硅片切割加工的主要方式。 硅片多线切割技术原理是通过一根高速运动的钢线带动附着在钢丝上的切割刃料对硅棒进行摩擦,从而达到切割效果。在整个过程中,钢线通过十几个导线轮的引导,在主线辊上形成一张线网,而待加工工件通过工作台的下降实现工件的进给。硅片多线切割技术与其他技术相比有:效率高,产能高,精度高等优点。是采用最广泛的硅片切割技术。

六、 圆边和磨面 晶锭切割成晶圆会形成锐利边缘,有棱角、毛刺、崩边,小裂缝或其它缺陷。为避免边角崩裂影响晶圆强度、破坏晶圆表面光洁及对后工序带来污染颗粒,需修整晶片边缘形状和外径尺寸。 通过研磨工序去掉切割时在晶片表面产生的锯痕和破损,使晶圆表面达到规格要求的光洁度。

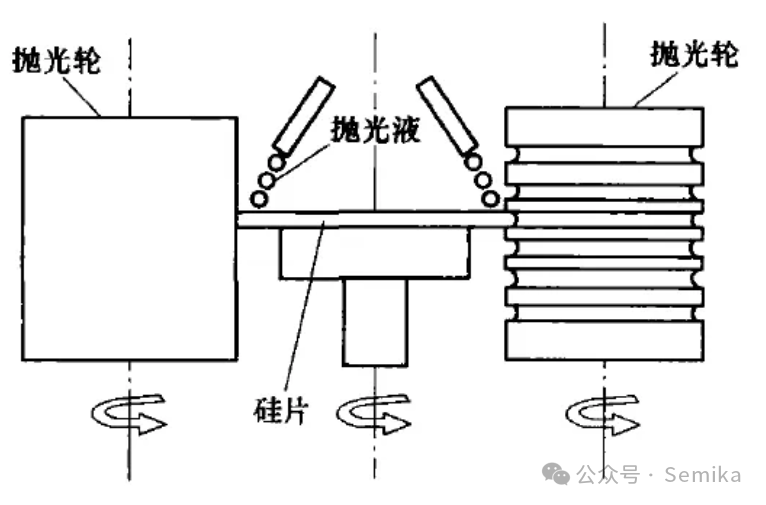

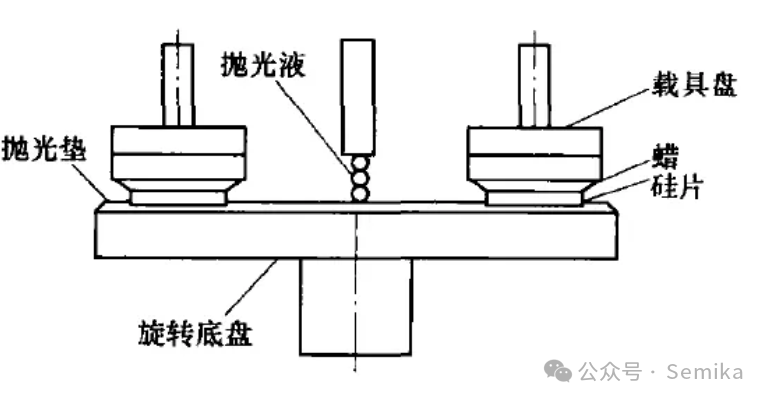

七、蚀刻 通过化学溶液蚀刻掉晶圆表面因加工压力而产生的损伤层。 八、抛光 晶圆抛光采用超细浆料(颗粒直径10~100 nm ,由Al2O3、SiO2或CeO2组成),结合压力、侵蚀、机械和化学方法,对两个旋转垫片之间的晶圆表面进行抛光处理,获得极佳的表面平整度。 抛光工艺(以下简称抛光法)根据抛光液和硅片表面间的作用在原理上可分为以下3大类。 1.机械抛光法 机械抛光法的原理与磨片工艺相同,但所用到的磨料会更加细。经机械抛光法抛光的硅片一般表面平坦度都相对较高,但是机械作用带来的损伤较为严重,损伤层较深(相当于颗粒的几倍)。若采用极细的磨料,则会致使抛光的速度变得很慢,目前在工业上机械抛光法一般已经不再被采用了。 2.化学抛光法 硅片的化学抛光常用HN03-HF(硝酸,氢氟酸)腐蚀液进行。经过化学抛光的硅片表面可以做到几乎没有损伤,抛光的速度也相对较高,但平坦度较差,因此在工业生产中化学抛光通常只作为抛光前的预处理,而不单独作为抛光工艺使用。 3.化学机械抛光法(CMP) 前两种抛光法都有自己独特的优点,若将这两种方法结合起来,则可在工艺上达到优缺互补的效果。化学机械抛光法利用抛光液对硅片表面的机械研磨和化学腐蚀的双重作用,兼有机械抛光和化学抛光两种抛光方法的优点。CMP是业界发展起来的制造大直径晶圆的技术之一,是现代半导体制造工业中应用最为普遍的抛光方法。 CMP所采用的抛光液是由抛光粉和氢氧化钠溶被配制而成的胶体状溶液,其中抛光粉通常使用Si02或Zr02(氧化锆),而不使用硬度过高的材料。

九、清洗 用超纯化学品彻底清洗晶圆,去除上述工序残留的污染物。 十、 检验 通过光学方式检测,确保晶圆尺寸、形状、表面光洁度、平整度等技术指标,满足规格要求。

审核编辑:黄飞

-

【转帖】一文读懂晶体生长和晶圆制备2018-07-04 0

-

单片机晶圆制造工艺及设备详解2018-10-15 0

-

晶圆制造工艺的流程是什么样的?2019-09-17 0

-

《炬丰科技-半导体工艺》DI-O3水在晶圆表面制备中的应用2021-07-06 0

-

什么是半导体晶圆?2021-07-23 0

-

晶体生长和晶圆制备的步骤教程详解2018-07-19 14046

-

半导体晶圆材料的基本框架与半导体产业链流程2018-08-28 17427

-

我国突破12英寸二维半导体晶圆批量制备技术2023-07-10 872

-

12英寸二维半导体晶圆的批量制备完成2023-07-13 365

-

半导体划片机工艺应用2023-09-18 835

-

半导体的外延片和晶圆的区别?2023-11-22 5474

-

半导体的晶圆与流片是什么意思?2024-05-29 4065

-

怎么制备半导体晶圆片切割刃料?2024-12-05 163

-

半导体晶圆制造工艺流程2024-12-24 249

全部0条评论

快来发表一下你的评论吧 !