PCB设计案例常见问题如何优化

PCB制造相关

描述

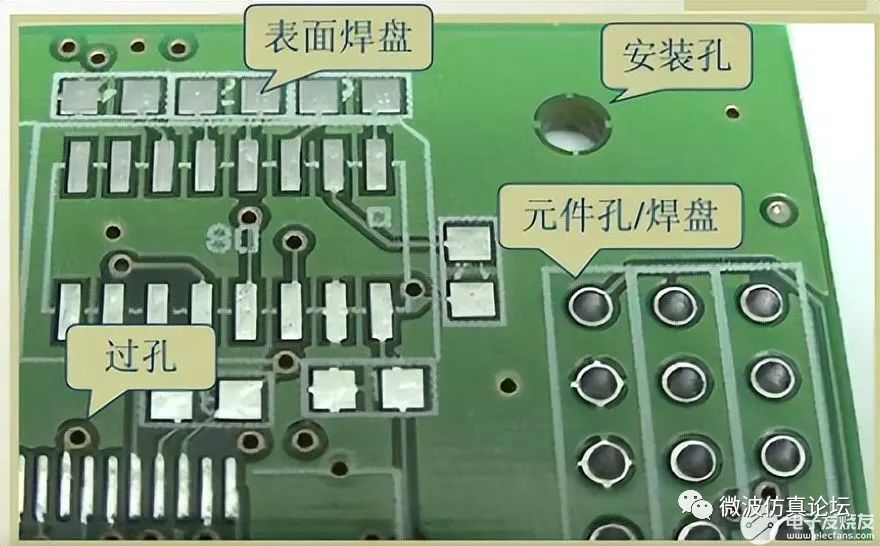

过孔(via)是PCB设计过程中很难绕开的一个点,在Layout的布线过程中,想要线路完全不交叉,往往很难实现,所以,在单面板的基础上,通过过孔(via)实现层间导通,逐渐发展出了双面板、多层板,而过孔(via),也因此成为了PCB设计中的一个关键点。

从设计的角度来看,采用过孔通常是实现两类作用:电气连接、支撑或定位,一个是满足电气特性,一个是实现物理需求。

因此,有时还会对过孔进行细化分类,分为:过孔、支撑孔,而又把支撑孔分为,器件焊接孔(该类孔基本为金属化孔)和器件安装孔(该类孔非金属化居多)。

(图源:来自网络)

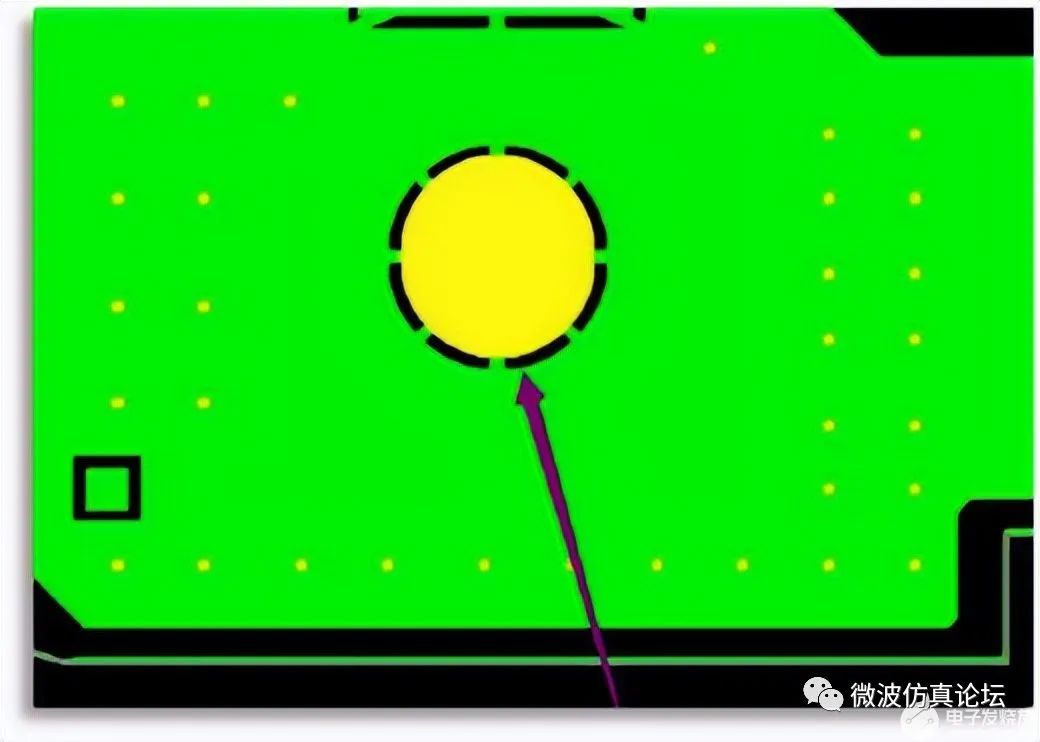

从设计的角度来看,一个过孔主要由两个部分组成,一是中间的钻孔(drill hole),二是钻孔周围的焊盘区,这两部分的尺寸大小决定了过孔的大小。

显然,在高速、高密度的pcb设计时,设计者总是希望过孔越小越好,这样板上可以留有更多的布线空间,此外,过孔越小,其自身的寄生电容也越小,更适合用于高速威廉希尔官方网站 。

但孔尺寸的减小同时带来了成本的增加,而且过孔的尺寸不可能无限制的减小,它受到钻孔(drill)和电镀(plating)等工艺技术的限制:孔越小,钻孔需花费的时间越长,也越容易偏离中心位置;且当孔的深度超过钻孔直径的6倍时,就无法保证孔壁能均匀镀铜。

所以综合设计与生产,需要考虑的问题还是不少的。一些设计师会仔细检查布局,他们的PCB布局文件可直接发至生产车间进行生产;而有的布局文件则需要工程部门进行更多的检查,才能将其发送到生产车间。

通常,这些问题会导致延迟以及良率或可靠性问题。由于这类设计引起的预算和生产计划问题,其实是可以避免的。

鉴于产品设计阶段对最终产品质量和成本重要作用,下文就结合一些实际案例,针对设计中的一些问题,分享专家的解决方法,以助力全流程降本增效。

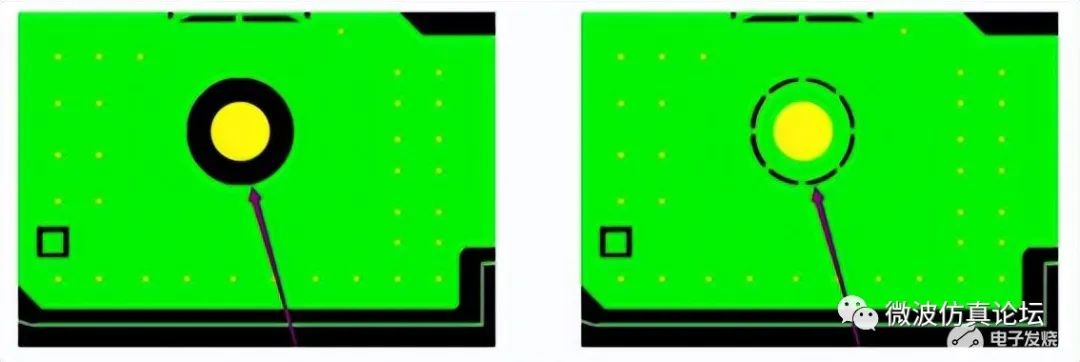

孔设计案例1:孔(PTH/NPTH)设计与线路连接不要反常规

问题:

①如上左图,孔盘等大对应线路有电器性能连接,却要做非金属孔;如上右图,孔盘等大对应线路无电器性能连接,却要做金属孔。

建议:

①按标准设计,如果要做非金属孔,首先确保对应线路无电器性能连接,盘和孔设计一样大或者无盘;如果要做金属孔,就确保有电器性能连接,或者盘比孔大单边5mil左右;

另外注意,如果要做金属孔但对应线路位置无盘,后端就必须走正片电镀工艺流程,交期相对负片流程会延长一天以上,因此不建议这样设计。

正确设计:

左图非金属孔 右图金属孔

②额外附带孔表,标注清楚哪些是金属孔,哪些是非金属孔;注意同样要尽量规避孔盘等大误导,无电器性能连接却做金属孔设计误导导致没必要的EQ沟通耗时。

正确设计:

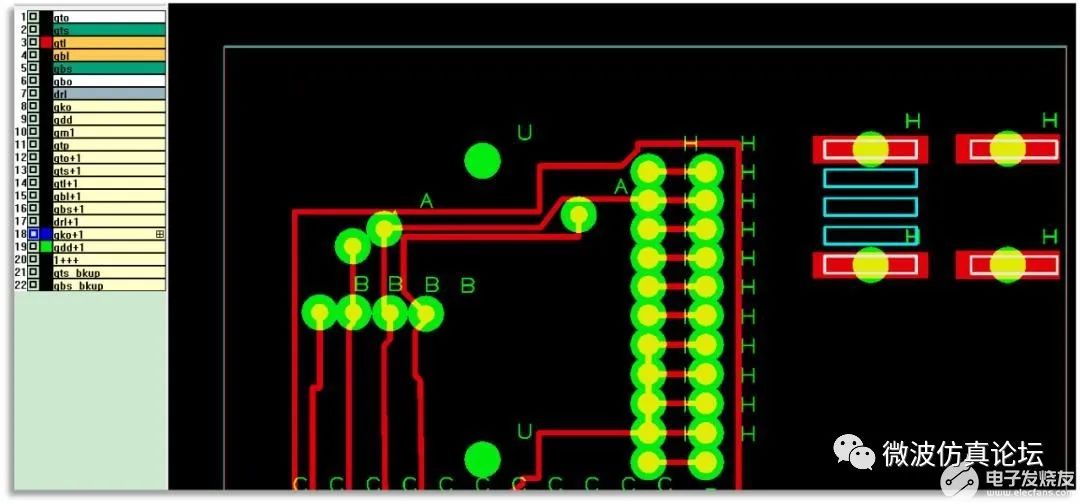

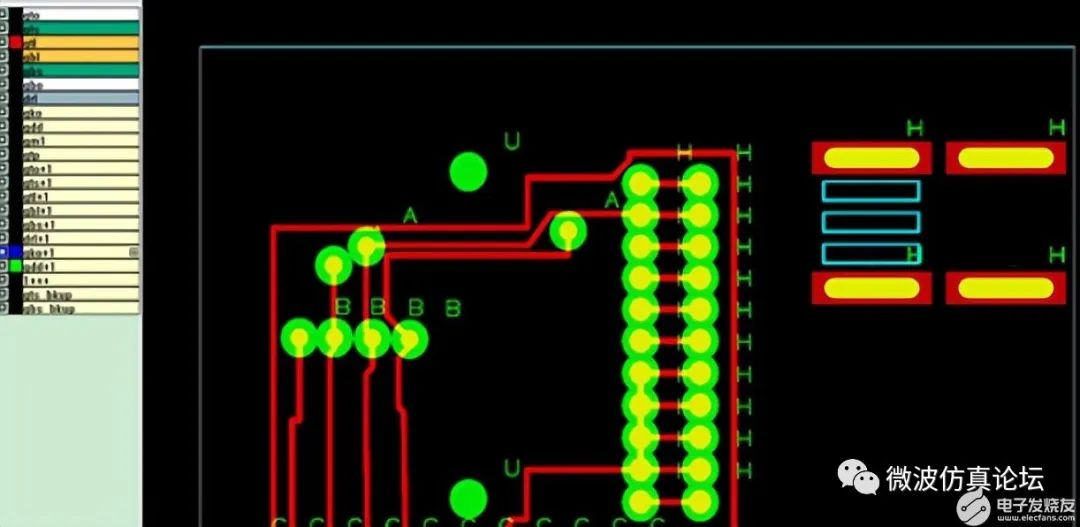

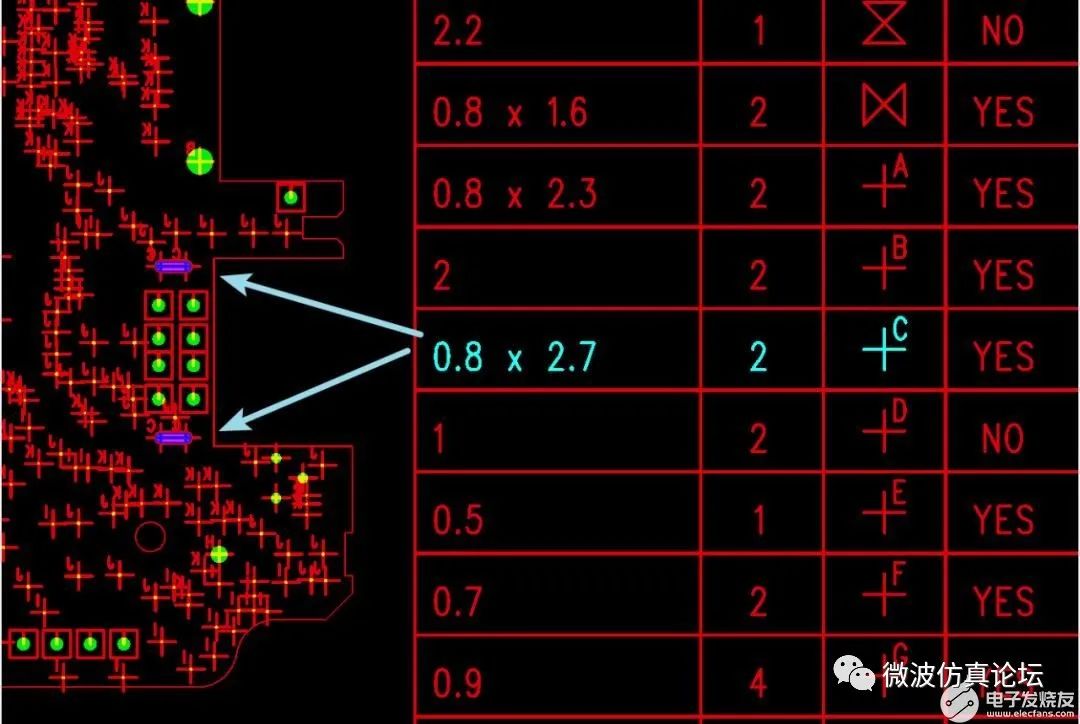

孔设计案例2:槽(金属/非金属)层设计区分开,规范化

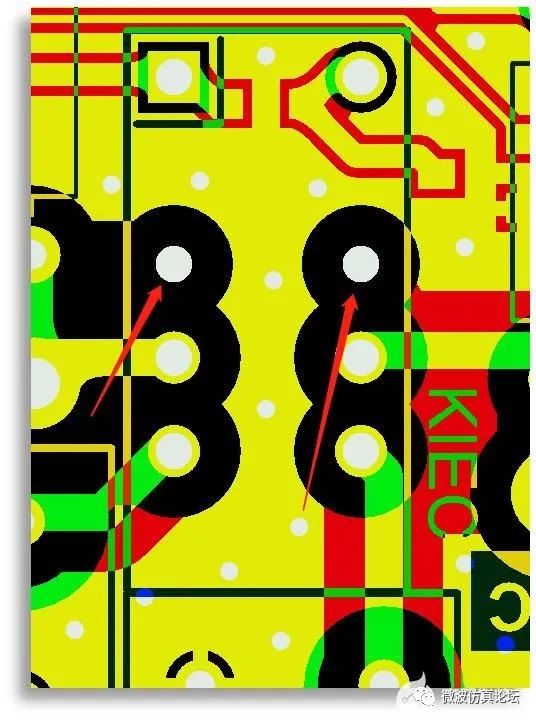

问题:

①图右上角7个槽,客户要求中间三个做成非金属槽,红色位置(对应线路层有盘)四个槽要求做成金属槽,但是此类槽统一设计在gdd层,正常一般默认全部是要做成非金属槽,后端会把盘掏开防止铣槽时露铜。

建议:

①分开设计,非金属槽放在gdd或者gm1层,金属槽放在drl层,或单独输出Slot层

正确设计:

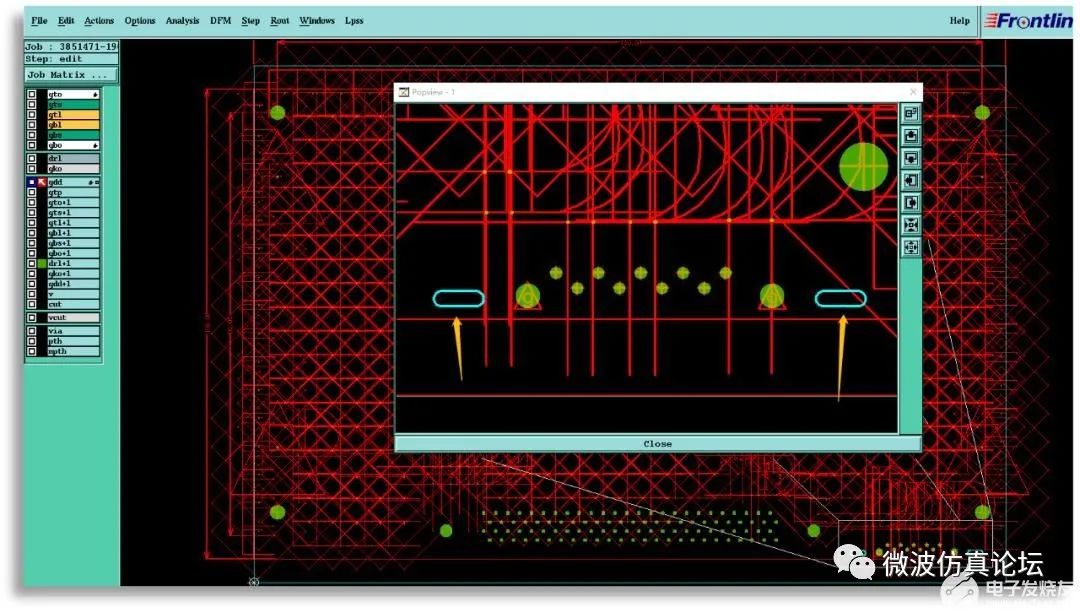

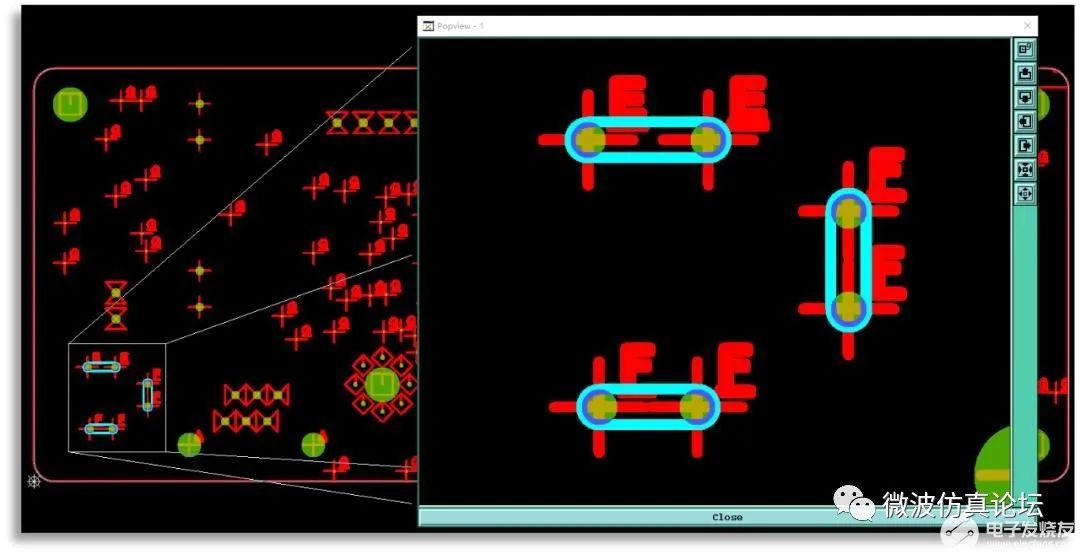

孔设计案例3:孔符规范化,不要把槽“藏起来”

问题:

①设计文件孔符标识太大,后端核对孔与孔符是否一一对应时,无从下手,无法发现导入比例问题导致的孔位置、大小偏差;

②槽设计在孔符中角落,孔表又没标识,容易遗漏。

建议:

①设计孔符的时候不要设计那么大,能对应钻孔一对一看清楚;

②提供孔表,标记槽的位置及参数,或者放进通孔drl层里面;

正确设计:

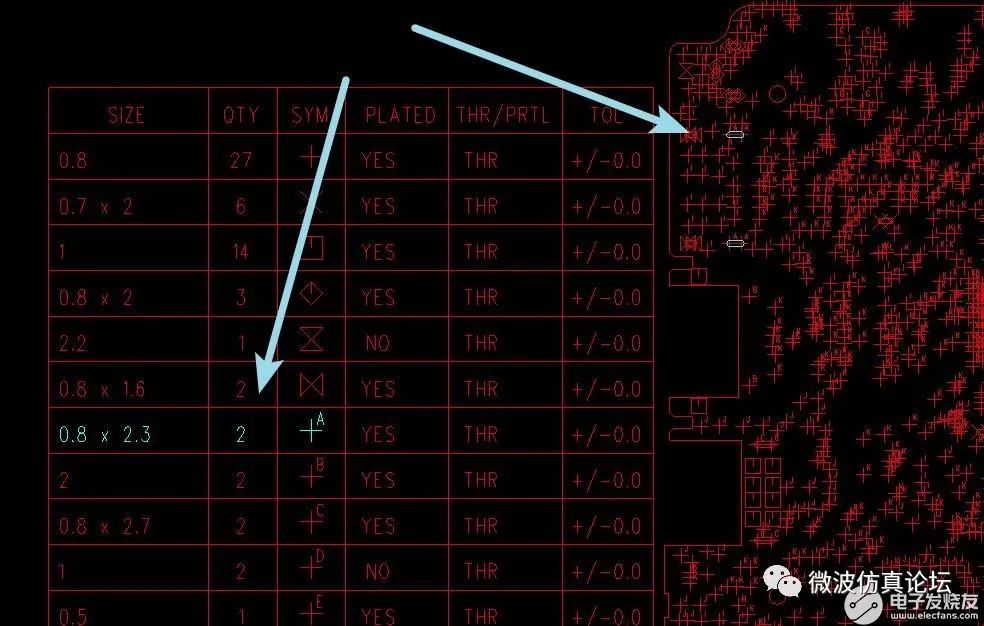

孔设计案例4:孔符规范化,不要把槽“藏起来”

问题:

①孔符设计很好,但实际有孔设计的位置又要做槽,设计不合理且槽没额外说明

建议:

①同位置不要设计孔又设计槽;提供孔表,标记槽的位置及参数且对应槽直接设计在drl层;

正确设计:

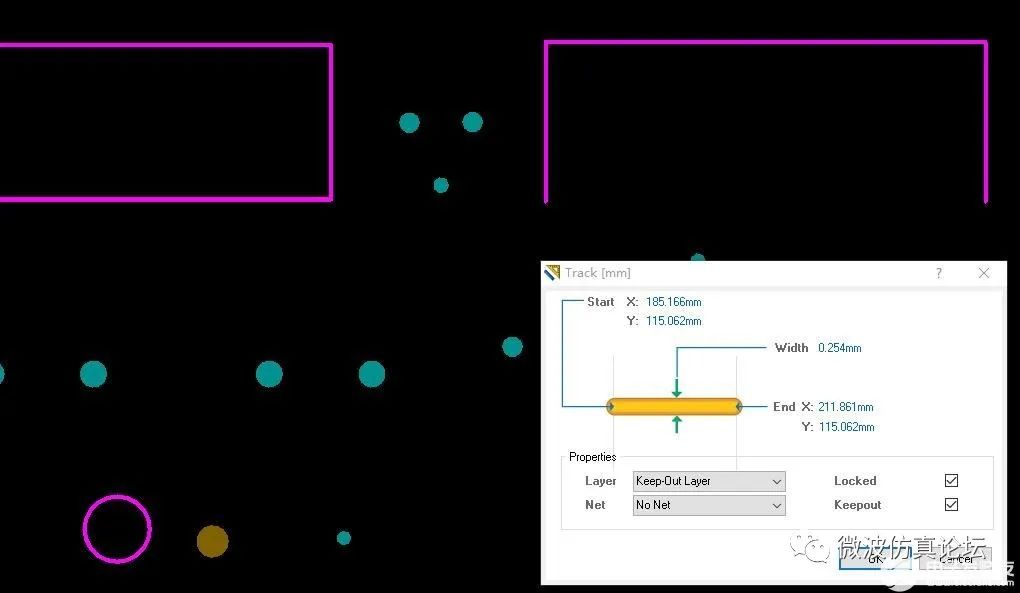

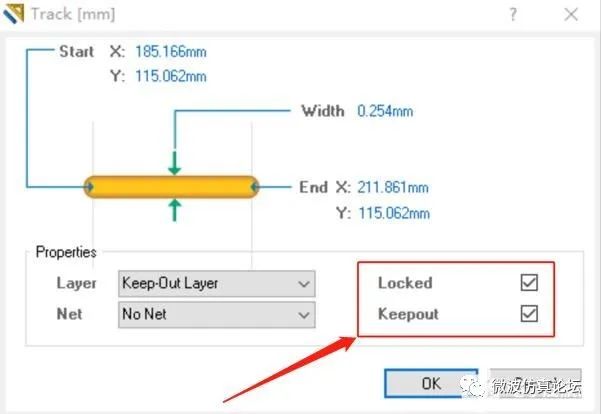

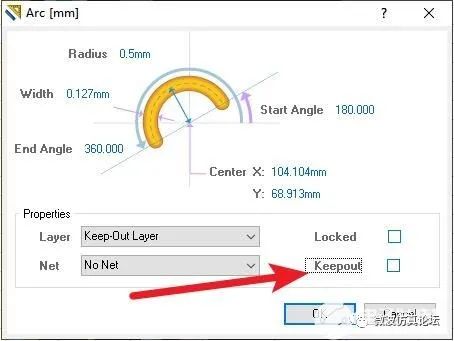

孔设计案例5:PCB文件设计时,不要把槽“锁起来”

问题:

PCB文件转geber文件时,槽锁定容易漏掉

建议:

①AD16前版本设计的文件,提供PCB文件时,额外注意槽设计解锁,以便转文件时不漏槽设计;

正确设计:

孔设计案例6:阻焊油墨塞孔过孔极差不要超过0.2mm

问题:

①阻焊塞孔极差大,大孔塞孔不饱满或者小孔油墨塞孔太多冒出来

建议:

①设计过孔塞孔时,塞孔极差不要超过0.2mm

正确设计:

Via(max)-Via(min)要求≤0.2mm

以上就是PCB过孔设计优化案例,总的来说,用一些最佳实践方法并在设计阶段使用常识性步骤可以节省大量时间,做到预防设计为主、修改设计为辅,使得合格率更高,效率更快。

审核编辑 :李倩

-

PCB设计常见问题2012-08-14 0

-

高速PCB设计常见问题2012-09-03 0

-

PCB设计中常见的问题2021-03-01 0

-

PCB设计常见问题有哪些2021-04-25 0

-

Protel99SE要点、经验及常见问题2009-09-13 783

-

威廉希尔官方网站 设计的常见问题2009-04-12 1642

-

pcb电镀常见问题2019-04-25 4760

-

PCB设计案例常见问题如何优化(含6个实例)2022-08-05 3426

-

PCB设计常见问题1-20例笔记2023-02-14 2217

-

PCB威廉希尔官方网站 板设计常见问题有哪些?2023-03-02 931

-

华秋实例分享:告诉你PCB设计案例常见问题如何优化2022-08-05 805

-

pcb设计常见问题和改善措施2023-08-29 2711

-

pcb设计会遇到哪些常见的问题2023-09-11 1020

-

PCB设计中的常见问题有哪些?2024-05-23 852

全部0条评论

快来发表一下你的评论吧 !