PCB镀金过程的金盐耗用

描述

镀金过程中金盐耗用分析

电镀金线的金盐耗用主要包括印制线路板图形金层耗用和槽液带出耗用两个方面。镀金层过厚或槽液带出量过多都会造成金盐的浪费, 产生无效金盐耗用成本。

镀金层厚度控制

目前镀金层厚度主要以生产制作指示备注要求为控制标准, 对镀金层厚度上限几乎没有管控。鉴于此现状, 可制定内部镀金层厚度管控标准。相关部门签署镀金层厚度管控内部联络单, 在不影响生产板品质的前提下, 在设备及技术能力范围内, 对镀金层厚度上限进行有效管控。根据广州厂区《 镀金层厚度控制细化管理内部联络单》, 结合珠海厂区产品特征, 对内部联络单内容进行修改和完善, 重新签署执行。

工艺参数控制

1.药水稳定性控制

药水稳定性是影响镀金反应速率的决定性因素。而金离子作为镀金反应的主要消耗成分, 其浓度也会随生产消耗而发生波动, 金盐浓度的波动反过来又会导致镀金反应速率的波动。因此, 为了保证镀金反应速率稳定, 就必须使金槽中金盐的浓度保持在一 个 比 较 稳 定 的 水 平。 在 药 水 稳 定 的 前 提下, 对镀金参数的设定和调整就会更加精确, 对镀金层厚度也会有更加稳定的控制。为了维持金槽中金盐浓度的稳定性, 须注意以下两点:

(1)保持生产记录的准确性和完整性;

(2)保持金盐补加的及时性,遵循“ 少量多次” 的原则。

2.参数控制的规范化

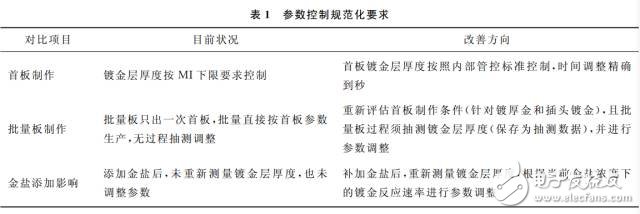

散件板与批量板穿插生产需要对首板制作、 批量板镀金层厚度和金盐添加过程进行管控, 具体改善要求如表1所示。

3.镀金层厚度监控措施

为保证监控效果, 现制定以下监控措施。

(1)制定《 金盐成本节约项目监控表》针对镀金层厚度管控内容, 制定《 金盐成本节约项目监控表》 , 对生产记录完整性、 金盐添加的及时性、 首板镀金层厚度控制、 批量板镀金层厚度控制及添加金盐后参数调整等项目进行稽查, 并对不符合项进行分析改善。

(2)ERP镀金层厚度数据完善目前 ERP系统中导出的金盐消耗数据, 部分有误且不完整。须向信息中心提交软件需求单, 对该模块进行完善, 确保金盐消耗数据准确、 完整。

(3)镀金层厚度数据统计分析

每周导出 ERP 镀金层 厚 度 数 据 记 录, 按 线 别、镀金层厚度要求进行统计, 分析各条线镀金层厚度控制的执行情况和稳定性, 并对异常点进行分析和改善。

优化镀金均匀性

若镀厚金线镀金均匀性偏低, 严重影响生产过程对镀金层厚度的控制。在生产过程中, 为了满足客户最低镀金层厚度要求, 常常会使镀金层偏厚, 造成金盐的严重浪费。为优化镀厚金槽的均匀性, 可从改变槽内阳极钛网设置方式和位置进行着手改善, 通过技术测试找到最佳方案。同时, 在镀金过程中对于比较小的生产板,可配以阳极挡板进行生产, 也可以明显改善镀金均匀性。

减少槽液带出量

如果对于时间的把握有较大的偏差, 滴水时间不足会造成槽液带出量偏大, 而滴水时间过长又会造成生产效率的降低和产能的浪费。

同时, 如果增加振动装置, 可以使附着在板面的槽液在外力的作用下更快地滴落, 能有效减少槽液带出量, 并缩短滴水时间, 增加效率。同时, 在镀金槽滴水支架上增加辅助支架, 使镀金夹具与垂直方向成4 5° 角, 可以加快板面槽液的滴落。因 为 生 产 板正常挂置时, 板下端整条边成为板面上黏附槽液的汇聚点。而倾斜挂置时, 液体汇聚点在板角, 可以加快板面液体汇聚滴落。

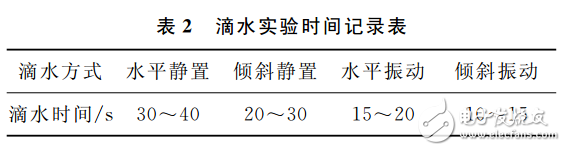

表2为水平静置、 倾斜静置、 水平振动和倾斜振动四种滴水方式的滴水时间统计( 以无明显液滴滴下为滴水终点, 手动模拟振动)从以上验证数据可以看出: 将滴水方式设置为倾斜振动, 能在较短的滴水时间内保证滴水效果。

-

PCB板沉金与镀金板的区别2011-10-11 0

-

PCB沉金板与镀金板的区别分析2012-10-07 0

-

pcb板沉金板与镀金板的区别2012-12-17 0

-

PCB电镀金层发黑问题3大原因2013-10-11 0

-

【PCB小知识 1 】喷锡VS镀金VS沉金2015-11-22 0

-

转:pcb工艺镀金和沉金的区别2016-08-03 0

-

PCB板沉金板和镀金板有什么区别?2017-08-28 0

-

PCB板沉金与镀金的区别2018-08-23 0

-

PCB板设计关于沉金与镀金的区别2018-09-06 0

-

PCB电镀金层发黑的3大原因2018-09-13 0

-

沉金板与镀金板的区别是什么2021-04-23 0

-

PCB板沉金与镀金板的区别是什么?2021-04-26 0

-

pcb线路板制造过程中沉金和镀金有何不同2023-04-14 0

-

pcb沉金板与镀金板各自的优势是什么2019-07-03 2798

-

PCB工艺之镀金制程2020-11-18 16129

全部0条评论

快来发表一下你的评论吧 !