光致发光技术在太阳电池缺陷检测中的应用研究与分析

描述

作者:严婷婷,张光春,李果华,汪义川,陈如龙,李波

近年来,光伏产业发展迅猛,提高效率和降低成本成为整个行业的目标。在晶体Si太阳电池的薄片化发展过程中,出现了许多严重的问题,如碎片、电池片隐裂、表面污染、电极不良等,正是这些缺陷限制了电池的光电转化效率和使用寿命。同时,由于没有完善的行业标准,Si片原材料质量也是参差不齐,一些缺陷片的存在直接影响到组件乃至光伏系统的稳定性。因此,太阳能行业需要有快速有效和准确的定位检验方法来检验生产环节可能出现的问题。

发光成像方法为太阳电池缺陷检测提供了一种非常好的解决方案,这种检测技术使用方便,类似透视的二维化面检测。本文讨论的是光致发光技术在检测晶体Si太阳电池上的应用。光致发光(photoluminescence,PL)检测过程大致包括激光被样品吸收、能量传递、光发射及CCD成像四个阶段。通常利用激光作为激发光源,提供一定能量的光子,Si片中处于基态的电子在吸收这些光子后而进入激发态,处于激发态的电子属于亚稳态,在短时间内会回到基态,并发出以1150 nm的红外光为波峰的荧光。利用冷却的照相机镜头进行感光,将图像通过计算机显示出来。发光的强度与本位置的非平衡少数载流子的密度成正比,而缺陷处会成为少数载流子的强复合中心,因此该区域的少数载流子密度变小导致荧光效应减弱,在图像上表现出来就成为暗色的点、线,或一定的区域,而在电池片内复合较少的区域则表现为比较亮的区域。因此,通过观察光致发光成像能够判断Si片或电池片是否存在缺陷。

1 实验

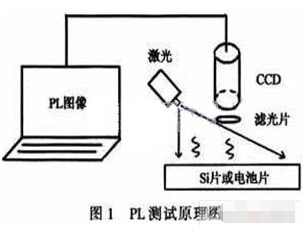

实验选取大量低效率电池进行研究,现举典型PL图像进行分析说明。电池所用Si片为125 mm×125 mm,厚度(200±10)μm,晶向,p型CZ太阳能级Si片。PL测试仪器的基本结构如图1,激光源波长为808 nm,激光装置中带有均化光器件,使光束在测量的整个区域均匀发光。由于载流子的注入,Si片或电池片中会产生电流使其发出荧光,在波长为1 150 nm时的红外光最为显著,所以选用了适当的滤光片和摄像头组合,使波长在1 150 nm附近的荧光得以最大的通过。冷却的摄像头(-50℃)在室温暗室中可以感光并生成512×512像素的图像,曝光时间为1 s。整个实验装置由微机程序控制。虽然PL可以直接测量Si片,但为了实验的对比性,本文均采用对电池的测量图像作对比。

2 结果与分析

2.1 原材料原因

单晶Si由于本身内部长程有序的晶格结构,其电池效率明显高于多晶Si电池,是Si基高效太阳电池的首选材料。然而,单晶Si内部杂质和晶体缺陷的存在会影响太阳电池的效率,比如:B-O复合体的存在会导致单晶电池的光致衰减;内部金属杂质和晶体缺陷(位错等)的存在会成为少数载流子的复合中心,影响其少子寿命。图2为高效率电池光致发光图像,发现除电池栅线外图像灰度均匀。

图3为Si片原材料存在严重缺陷的电池PL图片,分别俗称“黑边”和“黑心”片,PL图像中的黑心和黑边是反映在光照条件下该部分发出的1 150 nm的红外光强度较其他部分弱,说明该处有影响电子和空穴的辐射复合的因素存在。对于直拉单晶Si,拉棒系统中的热量传输过程对晶体缺陷的形成与生长起着决定性的作用。提高晶体的温度梯度,能提高晶体的生长速率,但过大的热应力极易产生位错。在图3(b)中甚至可以很清楚地看到旋涡缺陷,旋涡缺陷是点缺陷的*,产生于晶体生长时,微观生长速率受热起伏而产生的周期性变化造成杂质有效分凝系数起伏造成的。旋涡缺陷典型位错密度为106~107cm-3,远高于太阳能级单晶Si片所要求的缺陷密度(小于3 000 cm-3)。

原材料缺陷势必导致Si衬底非平衡少数载流子浓度降低,造成扩散结面不平整,p-n结反向电流变大,从而影响太阳电池效率。

2.2 扩散工艺

扩散是制备晶体Si太阳电池的关键工艺步骤,其直接决定着电池的光电转换效率。扩散的要求是获得适合于太阳电池p-n结需要的结深和扩散层的方块电阻,当p-n结较浅时,电池短波响应好,但同时浅结会引起串联电阻增加。结深过深,死层比较明显,高扩散浓度会引起重掺杂效应,使电池开路电压和短路电流均下降。在利用丝网印刷制电极的电池制作中,考虑到各个因素,太阳电池的结深一般控制在0.3~0.5μm,方块电阻在40~50Ω/□,选择的热扩散方法为液态源扩散法。Si片单片方块电阻的均匀性是衡量高温扩散效果的重要指标。方块电阻均匀性的提高使得电池的p-n结平整性变好,能够提高光生载流子的收集概率,增加短路电流,进而提高电池的转换效率。

图4(a)PL图像右侧出现阴影,还可以看到清晰手指印(方框处),说明生产过程存在工艺污染现象。该电池片的光生诱导电流测试图如图4(b),可以看到与PL图像对应处的诱导电流很低,也验证了电池对应区域存在载流子的强复合中心。利用硝酸溶液将电池电极腐蚀掉,通过四探针测试仪测量方块电阻,发现右侧方块电阻很大,扩散严重不均匀。

2.3 裂纹分析

裂纹分显裂和隐裂,前者可以通过肉眼直接观察到,而隐裂片即使通过显微镜也难以察觉。如图5所示,图5(a)为显裂片,裂纹区域对应在PL图片上是一块灰度低的区域(方框处),如光学显微镜所示。隐裂片的PL图像和光学照片如图5(b)所示,通过PL图像可以在电池左右下角发现十字形裂纹,而在500倍的光学显微镜下却没发现任何异常。研究发现,十字形隐裂可能产生于由扩散工艺诱生的二次缺陷。众所周知,虽然Si材料在室温下极脆,但是当其到达熔点温度的60%(约740℃)以上时具有韧性。当装有Si片的石英舟被推入高温扩散炉时,具有很大面积厚度比的Si片受到的不均匀加热使得Si片中产生很大的温度梯度,相应地产生了很大的热应力,当应力超过Si的屈服强度时,扩散诱生缺陷就会产生。若组件中出现隐裂电池片,在经过热力循环、拉力等可靠性测试时很可能演变为破碎,将影响到整个组件的发电量,甚至威胁到整个光伏电站的安全。

2.4 其他情况

PL还可以校验其他参数,例如扩散长度、位错密度、电极不良、氧含量及过渡金属杂质浓度等,这取决于CCD的灵敏度。PL的测量范围能够从刚切割的Si片到电池,可以依次在每步测量结果的基础上,*估任一单独的工艺对最终电池功效的影响,在工艺卫生方面更是起着监督作用。本文关注的是单晶Si太阳电池检测,对于多晶Si电池,晶界处会出现灰度降低情况,但并不影响整体分析效果。PL成像优势包括测量时间短;对样品没有丝毫破坏性;非接触测量,可以支持Si片薄片化趋势;测量能在室温下进行,测量对象与光源之间的距离灵活可调,因此对样品尺寸没有限制。理论上PL可以测量电池串和组件,但实际上要使光均匀照射在组件上还是具有挑战性,因此PL多用于电池的质量控制。

3 结语

利用光致发光检测可以立即发现生产中存在的问题,及时排除,从而提高电池平均效率。目前,PL仍处于定性的检测阶段,技术的开发方向是引入与发光强度相应的量化指标,量化指标对于太阳电池生产的指导意义更大。PL取代接触式测量方法是其一大优势,具有在生产中规模化应用的巨大潜力。

责任编辑:gt

-

【好书推荐】太阳电池、LED和二极管的原理2013-08-21 0

-

太阳电池的基本结构与种类2017-11-22 0

-

太阳电池的制造程序2017-11-22 0

-

太阳电池效率的基本限制2017-11-22 0

-

超高效率太阳电池( 第三代太阳电池)2017-11-22 0

-

聚光太阳电池有什么优缺点 ?2019-10-15 0

-

太阳电池基本参数的实验与分析2009-12-10 582

-

什么是多晶硅太阳电池?2009-10-23 728

-

什么是太阳电池?2009-10-23 722

-

太阳电池制造的印刷技术难题分析2010-03-17 1057

-

黑硅太阳电池电极接触研究2016-12-16 846

-

太阳电池工作原理及其分类介绍2017-09-27 1046

-

硅太阳电池表面钝化技术的解析与比较2017-11-07 1200

-

激光热效应在太阳电池工艺中的开发和研究2022-10-17 1380

-

薄膜太阳电池技术2023-10-09 293

全部0条评论

快来发表一下你的评论吧 !