关于BLDC 的新型五自由度并联机器人运动控制

电子说

描述

在自主研制的新型五自由度并联机器人的基础上, 设计完成了以微机、无刷直流电机、PCI 接口测控卡为基础的控制系统硬件部分, 应用ADAMS 软件求解了机构的位置反解曲线, 利用C++语言编写了机器人系统的控制软件, 实现了并联机构连续轨迹运动。实验结果验证了本并联机构及其控制

1 引言

并联机构是由多个并行链构成的闭环机械系统。相对于串联机构, 由于它的驱动设备安装在固定地点, 位置而不随末端执行点的运动而改变, 由此可带来高速、高精度的运动。并联机构具有刚度大、无关节误差积累和放大、位置反解容易等优点, 与串联机构在应用上形成了互补关系。目前, 对并联机器人研究较多的是6 自由度( 6DOF) 并联机器人, 但在某些场合2~5 个自由度即可满足使用要求, 这类少于6 自由度的并联机器人被称为少自由度并联机器人。少自由度并联机器人由于其驱动元件少、造价低、结构紧凑而有较高的实用价值。

在研发的5 自由度并联推拿机器人及其位置分析的基础上, 以微机、PCI 总线控制卡、PCI 总线数据采集卡为硬件基础,利用VC++6.0 设计机器人控制界面, 实现该机构的连续轨迹运动。

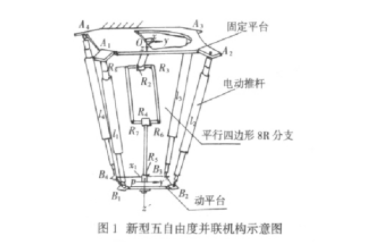

2 新型五自由度并联机器人机构原理

研究的并联机构如图1 所示。A1~A4、B1~B4 为球副, R1~R8 为转动副, L1~L4 为电动推杆, 实现伸缩运动。A1A2A3A4 组成了静平台, B1B2B3B4 为动平台。

其中, 在机器人系统中, 四根电动推杆L1~L4 和中间的转动副( O) 为主动输入, 这样动平台相对于静平台就有五个自由度,相应的控制量为: 位移量l1、l2、l3、l4 及转角。工作时控制驱动关节使工件在三维空间进行移动或转动, 从而实现了动平台的运动。

3 控制系统的硬件组成

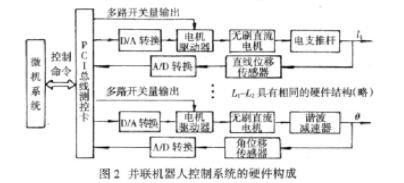

并联机构的控制系统组成如图2 所示, 该系统由微机、PCI总线测控卡、无刷直流电机及其驱动器、位移传感器等组成。

以微机作为处主理器, 实现控制运算, 以时间中断方式向控制卡接收和发送控制信号, 中断的最小时间间隔为1ms。控制卡具有5 路D/A 输出, 16 路A/D 输入, 16 路开关量输入输出, 能够很好的满足实际控制的需要。D/A 输出分辨率为15 位, 输出范围DC0~10V。A/D 采样的频率120KHZ, 分辨率12 位, 采样范围: 0- 10V, 内置采样保持器, 工作在软件查询方式。

开关量输出高电平为+12V, 低电平为0V。微机由A/D 采样读取位移传感器的信号, 计算出电动推杆和转角的位置, 运算后向电机驱动器发送转速、转向和电机运行状态信号, 从而控制各个位移量。控制系统驱动使用的电机为永磁无刷直流电机, 该电机可以无级调速, 工作转速范围很大0~3000r/min, 可以工作在超低转速, 能满足各种运行模式下的转速要求。

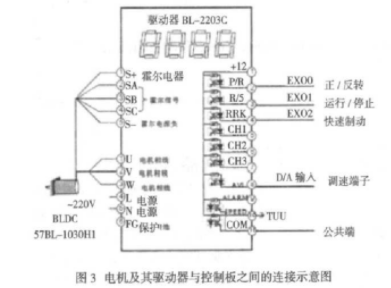

该电机低速转矩大, 运行平稳,高效率, 低噪音。电机及其驱动器与测控板之间的连接方法如图3 所示。驱动器有三种可选调速方式:内部电位器调速、外部输入调速、多段选择调速。在实际应中选择外部输入调速, 即有D/A转换的电压( 相对于COM) 输入到“AVI”端进行速度调控。“AVI”的接受范围为DC0V~10V, 对应电机转速为0~3000 转/分; 端子内接电阻200K 到COM端, 因此悬空不接将被解释为0输入。

电机的正/反转、方向、运行/停止控制端被内部电阻上拉到12V, 无输入时均为高电平。通过控制端子“R/S”相对于“COM”的通、断可以控制电机的运行和停止。当“R/S”与端子“COM”断开时电机停止, 反之电机运行。使用运行/停止端控制电机停止时, 电机为自然停车, 其运动规律与负载惯性有关。通过控制端子“DIR”与端子“COM”的通、断可以控制电机的运转方向。

当“DIR”与端子“COM”不接通时电机顺时针方向运行( 面对电机轴) , 约定为正转;反之则逆时针方向运转, 约定为反转。为避免驱动器的损坏应避免在电机运行时进行运转方向控制。驱动器通过端子BRK~COM可以控制无刷电机的迅速停止, 制动采用受控能耗制动方式, 相对于R/S 的自由停车会迅速的多, 但具体时间受用户系统( 尤其是系统惯量) 的影响。

4 动平台运动轨迹的规划

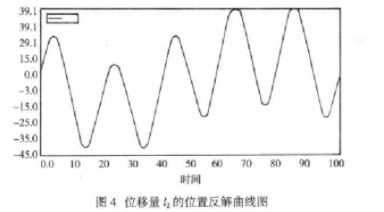

本并联机构在实际控制时使用的轨迹参数是在ADAMS 环境中仿真获取的。部分仿真数据结果如图4 所示。ADAMS 软件使用交互式图形环境和零件库、约束库、力库, 创建完全参数化的机械系统几何模型, 其求解器采用多刚体系统动力学理论中的拉格郎日方程方法, 建立系统动力学方程, 对虚拟机械系统进行静力学、运动学和动力学分析, 可以输出位移、速度、加度和反作用力曲线。

ADAMS 是虚拟样机分析的应用软件, 用户可以运用该软件非常方便地对虚拟机械系统进行静力学、运动学和动力学分析。通过本软件可以获取支路变量反解值曲线, 将获得的曲线离散化即可得到所需的控制量, 位置给定为离散化后的期望目标位置。

5 控制系统的软件设计

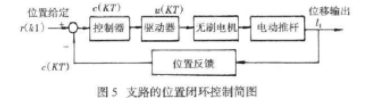

在Windows 环境中, 采用Visual C++设计控制程序。位移量l1 的闭环控制见图5。其中控制时间隔T=10ms, 位置给定为离散化后的期望轨迹, 位置反馈通过A/D 转换读取位移传感器的信号, 数字滤波后计算出被控量的当前值。

程序中用SetTimer( nIDEvent, time, NULL) 设置中断, 其中nIDEvent 为中断号, time 为中断时间间隔。中断处理函数的流程见图6。因为并联机构运动时各个支路之间具有一定的耦合性,应避免支路独立大范围运行。程序启动时要将每个控制端口初始化, 各模拟输出清零, 设置开关量输出使电机的停止、快速制动端有效, 确保程序启动时整个系统的安全。为了使并联机构的5 个支路同步运行, 程序中设置了5 个与之相对应的中断处理函数。联机构的5 个支路同步运行, 程序中设置了5 个与之相对应的中断处理函数。

此外, 另设置了一个计时器定时改变期望位置, 时间间隔为t, 通过改变t 的大小调节动平台的运动速度。位置给定r( kt) 是由ADAMS 仿真得到, 离散化的时间间隔为0.05s。

通过A/D 采样获得被控量的当前位置c( KT) , 采用平均值滤波, 采样次数20 次。

位移偏差:

e( KT) =r( kt) - c( KT) ( 1)

通过实验验证得知: 当e( KT) 》0 时, 电机驱动器F/R 端为高电平, 即电机正转当e( KT) 《0 时, 电机驱动器F/R 端为低电平, 即电机反转, 此条件为闭环系统稳定的必要条件。由控制器运算得出控制量u( KT) , 其值由D/A 转换输出到电机驱动器的转速端子“AVI”, 调节无刷直流电机的转速。

6 控制系统的实验验证

在实验过程中, 首先调节并联机构的支路使动平台处在零坐标位置, 然后让动平台做以下合成运动: Y 轴方向上做100mm 往复平移, X 轴方向上做±15°旋转, 合成方法图略。使用ADAMS 软件求取相应的位置反解, 在控制程序中使用其离散化后的结果, 使动平台重复往返运动。在此过程中, 并联机构运行平稳, 动平台运动轨迹重复性较好。

7 结束语

以无刷直流电机为驱动部件, 微机为处理器, PCI 总线测控卡作为数据接口构建了系统的硬件部分。使用C++语言编写了控制软件。利用ADAMS 软件求解并联机构的位置反解曲线, 并应用到实验中。

实验结果表明:

( 1) 由于无刷直流电机的驱动能力较强, 提高了系统的响应及运行性能。

( 2) 并联机构各支路的控制精度能够满动平台运动的需求。

( 3) 利用ADAMS 软件获得的位置曲在实物证验证中得到了较好的应用。

编辑:jq

-

基于FPGA EtherCAT的六自由度机器人视觉伺服控制设计2024-05-29 0

-

运用BLDC设计新型五自由度并联机器人的方案分享2019-06-02 0

-

【案例分享】运用BLDC对新型五自由度并联机器人的设计2019-07-22 0

-

【案例分享】BLDC在新型五自由度并联机器人中的应用2019-08-10 0

-

基于Matlab的开源六自由度协作机器人实验平台2021-09-07 0

-

《基于PLC的五自由度喷漆机械手控制系统设计》2016-03-18 791

-

反螺旋理论与五自由度并联机器人设计方法2017-10-17 919

-

并联机器人的少自由度并联机构设计2017-10-23 1137

-

二自由度冗余驱动并联机器人动态控制2018-04-24 872

-

运用BLDC对新型五自由度并联机器人的设计2018-10-07 6112

-

并联机器人市场又情况如何市场活跃度最高的并联机器人企业TOP52018-11-03 5314

-

并联机器人特点2019-01-07 10898

-

如何分析新型二自由度平动并联机器人的结构和运动学2020-03-26 1224

-

并联机器人和串联机器人的区别2020-12-21 11117

-

4自由度并联机器狗实现行走功能2023-06-18 757

全部0条评论

快来发表一下你的评论吧 !