前言

在竞争激烈的国际大环境下,想要领先于所处行业,保持企业竞争力,通过数字化转型获得更大的工艺效率是至关重要的。在本次访谈中,Fouad el Khaldi博士讨论了工业4.0转型的关键问题,如何进行预测性维护、在制造早期检测到偏差预警,以及准确预测后期会出现的潜在风险。

为什么数字孪生是制业4.0转型的关键部分?

01

目前,制造工艺从设计到验证,再到实际生产都得到了很好的优化,但缺少了流程间的连接和协作,得益于科技发展(大数据、物联网、人工智能等),终于可以实现各个环节的连接和协作,工程师可以从快速的可重复性的验证中受益,并更好的评估设计决策的带来的影响。

真实可靠的实际数据还可以持续为研发提供学习资料,有利于不断的更新设计构想,提高新产品的创新性。能够可靠的实现预测性维护并在产品的整个生命周期(产品性能生命周期管理或PLM)中监测和验证产品的性能非常关键。

数字孪生在智能工厂中扮演什么角色?

02

虚拟样机强大之处在于可以高效的验证设计和制造工艺的可行性。它也是ESI混合孪生的核心,在这种方法中,我们将虚拟样机与来自工业工厂的实际数据结合起来,以衡量真实的操作性能,根据真实数据和初始模型来检测偏差的早期信号。混合孪生还可以为项目经理提供相关的信息来评估失误原因和工艺决策带来的影响,并实施适当的纠正措施。

为什么要将虚拟与现实混合?事实上,如果我们把自己限制在从历史经验和实际操作中收集的数据中,我们只能是在出现问题时发现问题。而使用虚拟样机,可以将计划使用的材料构建成真实的材料(例如,在制造和组装后获取其材料特性),并精确地预测到可能出现的多种情况,即便是参数发生了变化(材料变化、操作条件等)。

仿真技术应如何发展来支撑制造工艺的优化?

03

制造商往往会通过模拟和试点测试来验证工艺、设计是满足时间、质量和成本要求的。但因为复杂性和响应时间等的原因,通常只会将建模工具用在设计和验证环节,并没有将其实际的应用于制造环节中。

ESI参数化的简化模型技术开发出了具有实时响应功能的混合孪生模型,该模型在工艺设计和验证阶段可以建立起可预测的详细的3D模型(见图表)。Hybrid Twin为增加PLC的容量提供了新的思维,可以实现更智能的机械控制。

Hybrid Twin将作为边缘计算(机器旁边的小型处理器)在制造现场完成加载和计算,实时提供更优的性能和安全相关数据。工厂将能够更有效地评估生产质量、及时发现偏差并进行故障排除,确保交付最佳性能的产品。

编辑:jq

-

处理器

+关注

关注

68文章

19293浏览量

229954 -

机器人

+关注

关注

211文章

28445浏览量

207221 -

3D模型

+关注

关注

1文章

72浏览量

15728 -

边缘计算

+关注

关注

22文章

3093浏览量

49015

原文标题:工业4.0转型探讨:如何通过转型提高企业竞争力,创新研发技术?

文章出处:【微信号:ESI-China,微信公众号:ESI集团】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

中国AI企业创新降低成本打造竞争力模型

企业如何数字化转型

SAP Business ByDesign:云端ERP解决方案,提升企业竞争力与服务水平

数字化转型加速器,Flexus X 实例提升企业核心竞争力

精益转型遇上数字化:双轮驱动,打造企业未来竞争力

加大研发投入,乔锋智能IPO上市构建数控机床核心技术竞争力

EOS智慧营销系统:精准营销,提升竞争力

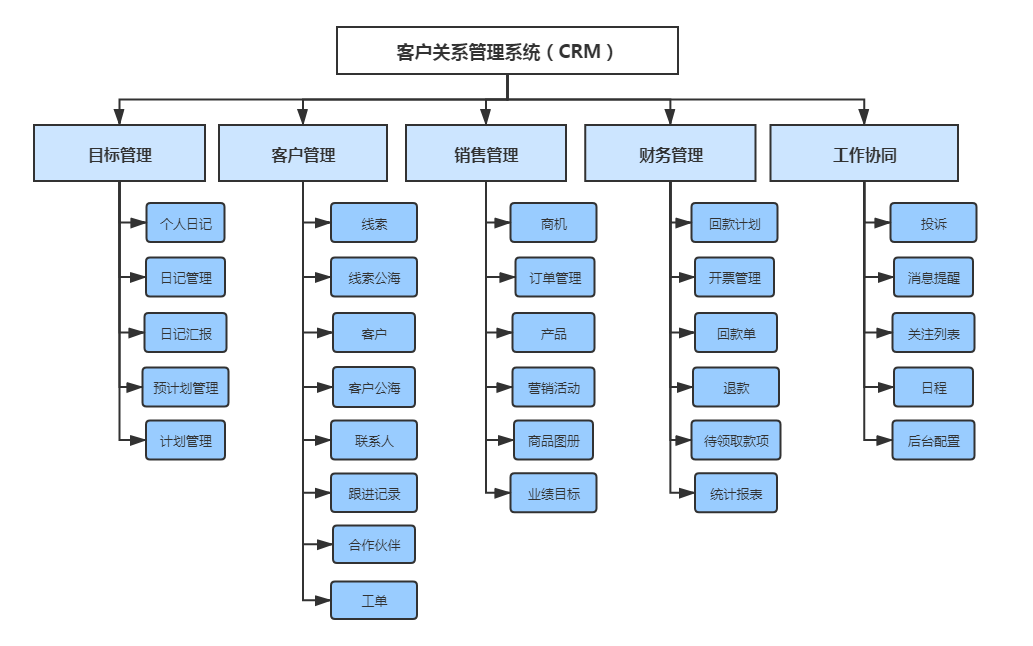

了解CRM客户管理系统,提升企业竞争力

提高竞争力!创新助力新质生产力!中图仪器补齐国产精密测量短板

提高竞争力!创新助力新质生产力!中图仪器补齐国产精密测量短板

数据中台:如何构建企业核心竞争力

如何通过转型提高企业竞争力和创新研发技术?

如何通过转型提高企业竞争力和创新研发技术?

评论