基于CPU224 PLC和RS-485接口实现通信网络接口的设计

描述

工业控制领域中PLC作为一种高效、灵活、可靠的控制器,有着广泛的应用。以PLC控制器为核心,上位PC机为实时监控体的控制系统已成为工业自动化PLC控制系统的一个发展方向。实现PLC与PC的通信可以实现向上级提供诸如工艺流程图、动态数据画面、报表显示等多种窗口技术,使PLC控制系统具有良好的人机界面,通过上位机对PLC数据的读写监控实现现场数据的采集、传送以及生产过程调度的自动化和信息化,其应用前景十分广阔。常用的各种PLC网络有差异,但表现在 PLC 通信程序、系统联结和系统配置等方面,通信机理有统一性。目前市场上通信组态系统结构复杂,价格昂贵,应用繁琐,不适应用户使用。针对上述问题笔者以西门子公司的S7-200系列的PLC为研究对象,提出了一种用VC实现上位机与PLC的高速可靠的通信方法。

1、S7-200系列PLC通信方式

西门子S7-200系列性能优良,性价比较高,适用范围很广,因此本文主要讨论西门子7-200系列与计算机之间的通信。S7-200系列通信方式有三种:

(1) 点对点PPI方式与上位机通信:用于与西门子公司的PLC编程器或其他该公司人机接口产品的通信。该种通信方式采用的是MSComm ActivcX控件。PPI是主/从协议,网络上的S7-200均为从站,其他CPU、SIMATIC编程器或TD200为主站。如果在用户程序中允许PPI主站模式,一些S7-200CPU在RUN模式下可以作主站,它们可以用网络读和网络写指令读写其他CPU中的数据。PPI没有限制可以有多少个主站与一个从站通信,但是在网络中最多只能有32个从站。PPI通信协议是不公开的;

(2) Freeport方式与上位机通信:Freeport方式具有与外围设备通信方便、自由,易于微机开发等特点,因此使用自由口方式实现与上位机通信的控制方案较多。但在该通信方式下,上位机与PLC的最大通信能力为128bit/s,这无法满足高速通信的需要;

(3) Profibus-DP方式与上位机通信:Profibus协议用于几分布式I/O设备的高速通信。S7-200CPU需通过EM277。Profibus-DP模块接入Profibus网络,网络通常有一个主站和几个I/O从站。这种方式使得PLC可以通过Profibus的DP通信接口接入Profibus现场总线网络,从而扩大PLC的使用范围。PPI协议和Profibus协议的结构模型都是基于开放系统互连参考模型的7层通信结构。

2、PLC网络通信标准简介

(1) RS-232C标准

通信的连接接口与连接电缆的相互兼容是通信得以保证的前提。它的实现方法发展迅速,型式较多。其中RS-232C就是实际应用较多的标准之一,它是计算机或终端与调制解调器之间的标准接口。RS-232C功能规范定义了威廉希尔官方网站 之间的连接,以及它的含义。RS-232C的规程规范定义的是协议,即事件出现的正确顺序。RS-232C的缺点是数据传输率低传输距离短。

(2) RS-485标准

在许多工业环境中,要求用最少的信号连线来完成通信任务。日前广泛应用的是RS-485串行接口总线,RS-485支持半双工通信,分时使用一对双绞信号线进行发送或接收。RS-485用于多站互联时实现简单,节省材料,可以满足高速远距离传送,构成分布式网络控制系统十分方便。

3、通信网络接口的设计

在本工程中,我们采用的PLC为CPU224型,该可编程控制器的通信端口为RS-485接口,由于PC机的串行端口为RS-232接口,且远离控制现场(PLC位置),因此PC机的RS-232接口必须通过RS-232/RS-485转换器转换后才能与PLC通信端口连接,这种通信方式可以实现最远1.2Krn的远程通信。

PC机的标准串口为RS232。S7-200系列CPU226提供2个串口,其中一个端口Portl作为DP口,另一个端口Port0为自由口,自由口为标准RS485串口。西门子公司提供的PC/PPI电缆带有RS232/RS485电平转换器,因此在不增加任何硬件的情况下,可以很方便地将PLC和PC机互联。

4、通信程序设计

(1) 上位机部分程序

单命令把MSComm控件加入到工程中。MSComm控件通信功能的实现实际上是调用了API函数。而API函数是由Comm.drv解释并传递给设备驱动程序进行的。即MSComm控件的属性提供了通信接口的参数设置,能实现串行通信。MSComm控件有关属性如下:

CommPort:设置并返回通信端口号。Window系统将会利用该端口与外界通信;

Setings:设置并返回初始化参数。其组成格式为“BBBB。P。D。S”。BBBB为数据速率。P为奇偶校验。D为数据比特。S为停止位;

PortOpen:设置并返回通信端口的状态。也可以打开和关闭端口;

Ouptut:向传输缓冲区写1B的数据;

Input:将传送到输入缓冲区的字符读到程序里;

RThreshold:设置在产生OnComm之前要接受的字符数;

InputLen:设置并返回Input属性从接收缓冲区读取的字符数;

InBbuffersize:设置或返回输入缓冲区的大小;

InBufferCount:返回输入缓冲区内等待读区的字节个数。可通过设置该属性值为0来清除接收缓冲区;

InputMode:设置或返回传输数据的类型;

CommEvent:传回OnComm事件发生时的数值码;

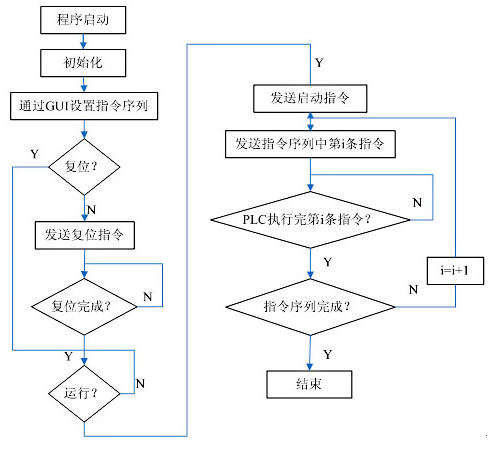

软件通信流程图如图1 。

图1 :通信流程图

在实际应用中,从站被动的接收上位机发出的指令后做出响应,然后将信息传回上位机,由于上位机在整个通信的过程中不能被中断,因此上位机在接收与发送数据过程中采用了不可中断的方法。

(2) 从站PLC程序

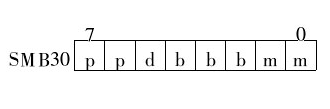

S72200系列PLC选择了自由口通信方式后,在程序中就可以使用接收中断、发送中断、接收指令(RCV)、发送指令(XMT)来控制通信操作,当处于自由口模式时通信协议完全由用户程序指令控制。SMB30被用于选择比特率和校验类型,各个位的配置为:

图2:SMB30的位配置

pp,校验选择:00为不校验,01为偶校验,10为不校验,11为奇校验;

d,每个字符的数据位数:0,每个数字符8位;1,每个数字符7位。

bbb,自由口比特率,kbit/s:000为3814,001为1912,010为916,011为418,100为214,101为112,110为11512,111为5716。

mm,协议选择:00,PPI/从站模式;01,自由口模式;10,PPI/从站模式;11,保留。

接收指令(RCV)启动或终止接收信息功能,必须为接收操作指定开始和结束条件。发送指令(XMT)在自由口模式下依靠通讯口发送数据。

PLC程序分为主程序和中断程序。主程序完成初始化通信口、开中断、判断、发送数据等功能,中断程序完成接收和发送数据的功能。

5、高速通信设计及检验

(1) 高速接口设计

PC机采用400MHz的CPU以及256M的RAM,应用VC++6.0开发软件和Sicmcns SIMATIC Microcomputing软件进行开发设计。使用PC/PPI电缆可实现计算机的RS232接口与PLC通信。但该方式下只能使用PPI协议或自山通信。要使用PROFIBUS协议通信。上位机应有PROFIBUS DP模块。同时S7- 200 PLC应连接通信模块。这里上位机使用的是CP5611 PROFIBUS DP模块。安装的是SicmcnsSIMATIC Micro computing软件;下位机使用的是EM277 PROFIBUS DP模块和S7-200 224PLC组建的通信网络。

(2) 速度仿真与检测

Siemens SIMATIC Microcomputing软件使用ActiveX技术提供对数据的访问控制。 Microcomputing软件由2部分组成:第一部分,一系列的SIMATIC ActiveX控件,用于对PLC的数据操作,主要包括数据控件!按钮控件!编辑控件!标签控件和滑块控件;另一部分,一个容器,用于创建使用ActiveX控件的处理界面[7-8]。

上位机用Micro computing configuration设定通信协议和波特率。 Siemens Micro computing提供PPI, MPI, PROFIBUS-I办议支持Data Control与PLC通信。PPI协议支持的最高通信速率为187.5KbpsMPI和PROFIBUS都支持9.6kbps-12Mbps的速率通信。PROFIBUS包含PROFIBUS-DP协议、PROFIBUS-Standard协议、PROFIBUS-User-defined协议和PROFIBUS-Universal协议(该协议只支持9.6kbps-1.5Mbps的通信)。用Micro computing configuration设定相应的应用程序接口点和协议。检测实验中表示应用程序接口点为CP5611协议为PROFIBUS基木实现流程图如4所示。

图3:检测实验流程图

对PLC数据的读写。Data Control提供了4个函数:Write Variable(对单存储单元写),Write Multi Variable(对多存储单元写),Read Variable(对单存储单元读),Read Multi Variable(对多存储单元读)。

表1是在WIN2000系统下,针对PROFIBUS的不同协议,Data Control使用自动连接,自动超时设为100ms,用Write Multi Variable函数对一个S7- 200PLC的V存储区10个存储单元进行20个字节写1000次的测试数据见表1。从表1数据可知,PROFIBUS-DP协议,PROFI-BUS-Standard协议、PROFIBUS-User-defined协议和PROFIBUS-Universal协议在1.5 M的波特率下,其写操作时间最短的是PROFIBUS-Universal协议,时间为31.61ms。

表1:不同协议下对PLC写数据时间

6、结束语

本系统通过现场调试实验,功能达到设计要求。试验结果表明,当数据传输速率为916kbit/s时误码率< ,能够实现现场网络的在线监控、调试及数据修改。由于程序中采用了以16进制ASCII码描述数据传输格式,因此一条指令中的数据字节和控制字节不可能发生混淆,通信更加可靠。同时采用了PROFIBUS-Universal协议,实现了上位机和PLC之间的高速通信,并用实验证实了该协议的优越性。对于其它品牌的PLC,尽管通信规范及初始化有所不同,可以参照本系统方法进行编程,稍做修改即可应用。本系统的成功研制将对工业控制系统的自动化、智能化、网络化的发展提供有益的借鉴。

责任编辑:gt

-

cpu224/226 PLC STM32单片机源码2021-12-17 1074

-

完全兼容西门子CPU224的PLC2011-06-23 0

-

采用CAN总线与RS-485实现DSP通信接口2019-06-14 0

-

RS-485通信网络如何保护2019-07-09 0

-

什么是RS-485接口,对比RS-232-C接口有和特点?2020-12-18 0

-

RS-422与RS-485接口的知识点分享2020-12-28 0

-

怎样去设计RS-485远距离通信接口和数据传输接口?2021-06-03 0

-

RS-485智能串行通信接口的设计2009-11-23 515

-

RS-485接口保护威廉希尔官方网站2009-11-20 7119

-

RS-485总线标准及几种常见的RS-485接口威廉希尔官方网站 介绍2015-12-21 1845

-

保护RS-485通信网络不受有害EMC事件影响2016-01-07 752

-

RS-485通信网络不受有害EMC2017-08-31 734

-

一文读懂S7-200PLC的RS-485通信接口故障原因及解决方法2018-04-19 37415

-

如何保护RS-485通信网络不受EMC的影响2019-07-29 2794

-

AN-1161: EMC兼容RS-485通信网络2021-03-20 581

全部0条评论

快来发表一下你的评论吧 !