机器视觉定位之零部件尺寸检测技术

描述

在新兴市场经济和新型技术不断崛起的背景下,生产出高品质且价格低廉的产品是企业发展的急切需求,然而近些年来在国内现有生产条件下生产出的产品存在着很大的问题。传统意义上的生产需要设备处于时常工作状态以便于随时检测,然而这样的工作方式导致了设备在一定的时间内出现设备闲置的现象,大大的浪费了生产资源并无法实现可靠的自动化生产;还有一个更为重要的原因在于工业生产线上生产出的产品,对于其尺寸精度的测量人们大多数都通过自己的主观意识或者粗浅的测试方法去判别零部件尺寸是否合格,这样的判断方式检测出的精度根本满足不了客户的需求。基于上述诸多问题的提出,一种基于机器视觉的检测方法应运而生,此概念的提出为生产加工业实现自动化、智能化带来了空前的变革。随着机器视觉的应用,机器视觉的应用大大的提高了产品的质量、降低了人口红利并能在一定程度上降低生产成本,带动生产加工业走向自动化、智能化的道路。

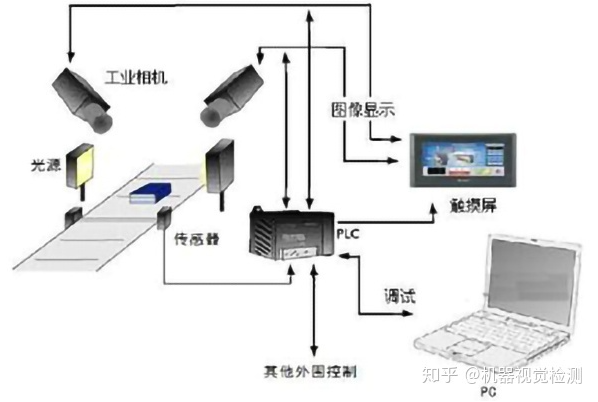

一、系统的整体结构

本研究是基于工业生产线上对不同零部件尺寸的检测,机器视觉的零部件尺寸检测主要分为图像采集、图像分析处理、显示结果及控制三个部分。系统主要由计算机主机、工业相机、LED光源和光电传感器、PLC可编程控制器以及单片机控制器、暗箱等。其工作过程是:首先初始化设备并自检设备,然后计算机主机通过软件驱动工业相机(面阵式CCD传感器),但是工业相机在此时只是处于一个等待采集图像信号的状态,当光电传感器没有检测到物体时,此时工业相机继续等待采集图像信号;当光电传感器检测到产品经过时,打开LED光源并触发工业相机采集零部件数字图像信号,然后关闭LED光源,单片机控制器经过USB串口通信方式将数据传输给计算机主机进行图像处理,图像处理后判断物体是否合格,不合格就放入不合格产品收集箱,合格就检测下一个产品。

二、图像的处理及分析

1.标定文件的生成

在图像处理过程中,更值得说明的是标定文件的生成是有严格要求的,其处理的步骤依次为创建标定模板、初始化内参、指定描述文件、收集标定数据、配置校正、标定计算、获得标定参数、生成标定文件等步骤。在标定的过程中运用到了标定板,在这里我们规定其大小必需为视野图像的1/4。系统以二十幅不同位姿的标定板图像进行标定并设置好标定图像的原始位姿,从而生成标定文件目。

2.灰度转换

在实际的生产加工中,由于复杂的环境因素的影响很多零部件并不是像我们想象中的那么容易区分。因此,为了快速准确的识别我们必须对其进行灰度转换。RGB图像每个像素颜色都对应三维空间上的一个点,而灰度图像像素的颜色可以对应于一条直线来表示。因而,很容易得出彩色图像转换为灰度图像实质是寻求一个在三维空间上的映射。

3.滤波降噪

在图像采集过程中由于零部件结构的复杂程度不一,因而图像中的噪声是不可避免的,噪声会影响系统对检测区域的识别与判定。所以降噪滤波在整个检测系统中起到了不可替代的作用。对于噪声的处理有线性的滤波方法和非线性的滤波方法,如均值滤波为线性方法,采用mean_image算子对图像灰度值进行平均处理从而达到降噪平滑图像的效果。中值滤波为非线性的方法。然而对于精度要求比较高的零部件尺寸检测,这两种滤波方法都不能达到我们预期的效果。所以本文采用另一种可靠的滤波方法——高斯滤波。使用高斯滤波器,可以完成高精度的测量任务。

4.图像匹配

在工业生产加工中,我们所检测的零部件往往不是单一的,有时候会涉及各种各样的零部件,通过模板匹配技术就可以实现。模板匹配可以用来做完整性检测、区分不同类型的物体和得到目标物体在图像中的位姿。模板的匹配有几种不同的匹配方式:基于灰度值的匹配、使用图形金字塔进行的匹配、基于灰度值的亚像素精度的匹配、带旋转和缩放的模板匹配。在应用匹配的时候我们主要是用来区分不同类型的物体,很多其他的技术都能分别出不同的物体,但对某种特殊类型的物体来说,实现一个可靠的识别算法是很复杂的。另外如果被识别物体经常发生变化。就必须为每种物体开发一个新的识别算法。通过模板匹配技术就可以实现上述功能。

5.提取亚像素边缘

亚像素精度轮廓表示图像中两个区域之间的边界,这两个区域中一个区域的灰度值大于灰度阈值,而另一个区域的灰度值小于灰度阈值。为了获得这个边界我们需要将图像的离散转换成一个连续函数,而通过双线插值的方法就能完成这种转换。在零部件尺寸检测的工业生产中,通过工业相机采集回来的零部件图像往往都是像素精度的,在零部件尺寸检测中我们需要达到比图像像素分辨率更高的精度,因此从图像中提取亚像素精度是达到高精度要求的唯一有效的途径。调用edge_sub_pix算子、gen_polygons_xld算子、se—lect_contours_ xld、算子和union_straight_contours_xld算子,通过滤波器canny可以对零部件目标Region进行亚像素边缘提取,并可以直接返回由像素点组成的边缘,具有亚像素精度。

6.转换为世界坐标

在图像的分析与处理过程中,由于工业相机采集回来的图像会出现一定程度上的畸变,那么这个时候我们就要对图像进行一定程度的校正。转换为世界坐标的目的在于使用标定后的摄像机可以在世界坐标系内进行未失真的测量。这对于零部件尺寸的检测有着很好的效果。这种未失真的检测用立体重构的方法也可以实现,但是立体重构的方法需要多个摄像机在不同的位置上同时拍摄同一物体,但是在实际应用中由于成本和安装空间的限制,这种未失真的方法是不可取的。因此在零部件检测中,我们选择了转换为世界坐标来达到未失真的测量。通过set origin pose算子设置原始位姿获得系统参数,然后运用image—points_to_world算子转换为世界坐标。

基于机器的零部件尺寸检测技术,在工业生产中起着举足轻重的作用。随着机器视觉的应用,我们不难发现,机器视觉的应用大大的提高了产品的质量、降低了人口红利并能在一定程度上降低生产成本,带动生产加工业走向自动化、智能化的道路。在机器视觉的应用中,物体特征的提取和尺寸的精确定位及测量是生产线上不可替代的环节。

审核编辑 :李倩

-

中国汽车零部件企业如何突破技术“瓶颈”?2009-08-12 0

-

容器零部件2009-09-16 0

-

任务_用ABB机器人对汽车零部件进行喷涂2020-08-09 0

-

中山视觉尺寸检测方法和检测范围2021-07-08 0

-

汽车零部件尺寸全检测量方案2022-08-15 0

-

机械设计中标准零部件的应用2011-03-16 1076

-

表面抛光金属零部件智能检测分选设备的特点2022-03-20 802

-

高精密零部件尺寸快速测量技术简介2022-03-21 1208

-

闪测仪案例|手机零部件尺寸轻松测量2022-03-08 1236

-

图像尺寸测量仪:解析适用零部件与应用领域2023-09-11 424

-

机械异形零部件三维扫描3D抄数全尺寸测绘建模2023-11-20 1444

-

AI视觉检测在汽车零部件制造中的应用2024-03-08 1129

-

蔡司三坐标测量仪三次元检测设备测量电子零部件2024-04-25 488

-

3D 视觉定位技术:汽车零部件制造的智能变革引擎2024-12-10 256

全部0条评论

快来发表一下你的评论吧 !