用于高分辨率OLED显示器的光刻(上)

用于高分辨率OLED显示器的光刻(上)

电子说

描述

现代社会已经习惯了视觉信息的溢出,大多数用户界面的中心都有显示器。引进新技术和降低制造成本的步伐令人印象深刻,似乎并没有 放缓。最突出的例子是OLED显示器(基于有机发光二极管),从几年前的好奇心演变成今天主导市场地位的技术。2017年,AMOLED显示面板的出货量(超过4亿台)和收入(约250亿美元)都大幅增长(根据UBI Research和DSCC的数据)。

从OLED历史的一开始,找到一种方法来保持由非常脆弱的材料组成的堆叠中的高效排放至关重要。由于OLED结构中使用的大多数材料对许多元素(例如空气,水分,溶剂,温度,辐射)高度敏感,因此在制造和操作过程中保护设备始终至关重要。这已经演变成几个研究方向。首先,材料公司在合成新分子和聚合物方面的巨大努力导致了许多OLED系列,包括热蒸发和溶液处理。其次,设备的进步使得在工业试验节拍时间内均匀地将堆垛均匀地沉积在大型基板上成为可能。第三,开发了不同的封装来保护OLED堆栈,以确保消费类应用有足够的寿命。上述所有需要多年的研究和大量投资,这使得引入新的OLED制造技术和改变现有的工艺流程变得具有挑战性。

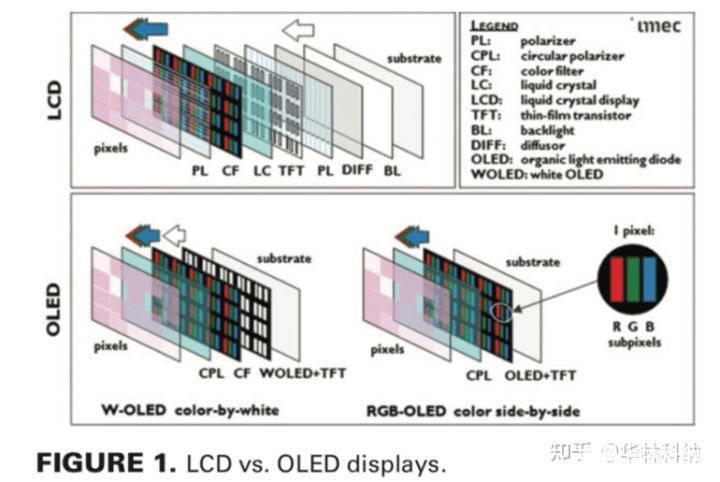

同时,目前的制造方法也有其局限性。两种主要方法是 color-by- white (WOLED) 和并排红-绿-蓝 (RGB OLED),其不同之处在于颜色在子像素中实现的方式(图1)。在 WOLED 中,光源是宽带(白色)OLED 发射器的连续层,三种基本颜色是通过使光线通过彩色滤光片 (CF) 来选择的。优点是像素密度仅受背板分辨率和CF分辨率的限制,这就是为什么这是用于具有CMOS威廉希尔官方网站 的OLED微显示器的主要概念。d的优势在于,由于CF吸收,很大一部分光会丢失,这会影响显示器的功率效率。在RGB OLED中,每个子像素都是不同的材料堆栈,因此每个子像素都是一个单独的光发射器。这通常是通过细金属掩模(FMM)通过热蒸发沉积每个堆栈来实现的,并且用于大多数智能手机OLED显示器。优点是每种颜色都经过优化,因此显示效率要高得多。同时,很难在基板尺寸(掩模倾向于在自身重量下弯曲,因此必须切割母玻璃以进行OLED沉积)和分辨率(标准掩模不适合超过几百 ppi的分辨率,交叉衰落区域限制了孔径比)上缩放FMM技术。

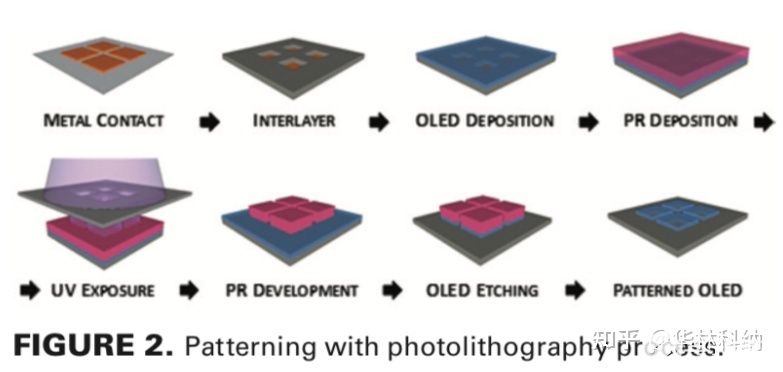

实现并排RGB像素的另一种方法是使用半导体行业非常熟悉的光刻技术(并用于TFT背板制造的显示器)。在这种情况下,在沉积毯子OLED堆栈后,可以使用光刻胶来转移图案并通过蚀刻去除不必要的 材料(图2)。这里的挑战再次是OLED材料对溶剂的敏感性 - 使用标准(半导体)ph抗氧剂化学导致堆栈的溶解/去除。尽管如此,增益绝对值得额外的努力,因为litho可以提供非常高的像素密度(亚微米像素间距),同时提供非常高的光圈比(由于像素间距最小化,发射的rea最大化)。多年来,已经提出了一些新的光刻方法。一种方法是,其次是Orthgonal Inc,使用氟化材料,这些材料不应该与组织负离子堆栈有任何化学相互作用(因此,与OLED正交)。另一种方法是使用 非氟化,化学放大的光刻胶系统来图案化有机堆栈。

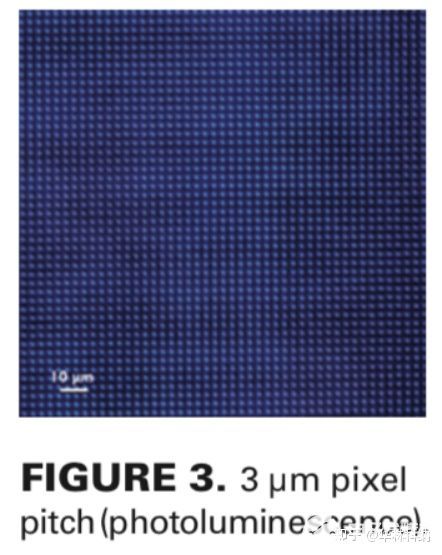

对于具有开发新光刻节点的悠久传统的研发中心imec来说,有机光刻是应对下一代高分辨率显示器挑战的一种方式。在虚拟和增强现实(VR/ AR)应用中,显示器非常靠近用户的眼睛。这导致在像素密度方面要求非常苛刻,以避免恼人的“像素化”。所需的最小像素间距也是如此,以避免“纱门效应”。使用光刻技术,可以同时解决这两个挑战。 富士胶片的OSR光刻胶系统可以提供1μm间距的线条和空间 ,这符合 OLED前面板数千ppi分辨率的路线图。我们已经实现了点图案向3μm间距的OLED发射层的转移 ,这相当于单色阵列中的8400 ppi分辨率。剥离光刻胶后,EML保留在基板上,如光致发光验证的那样(图3)。

审核编辑:汤梓红

-

ELITE JH-1492型高分辨率单色显示器的电源威廉希尔官方网站 图2009-11-23 0

-

液晶显示器分辨率知识2011-02-23 0

-

TC7106 ADC低成本,高分辨率指示仪表仅需要显示器2019-07-25 0

-

用于Atari TT高分辨率模式的TenoxVGA适配器2022-08-03 0

-

如何能让RK3399的HDMI在进安卓系统后默认输出显示器最高分辨率2022-08-25 0

-

SHARP SK-180型高分辨率彩色显示器的电源威廉希尔官方网站 图2006-04-19 848

-

超高分辨率图像实时显示系统设计2009-07-09 595

-

ELITE JH-1492型高分辨率单色显示器电源威廉希尔官方网站 图2009-06-15 794

-

19英寸高分辨率平板式工业显示器上市2011-04-20 726

-

如何执行高分辨率液晶显示器的电源管理威廉希尔官方网站 设计2013-01-17 2107

-

机载高分辨率加固LCD显示器的设计2015-12-18 806

-

用于Raspberry Pi的高分辨率流媒体2022-08-11 503

-

高分辨率数字调光器2022-11-15 455

-

一种高分辨率液晶显示器电源管理威廉希尔官方网站 的设计方案2023-11-14 190

-

VR显示器分辨率的选择2024-07-08 1085

全部0条评论

快来发表一下你的评论吧 !