干法刻蚀和清洗(Dry Etch and Cleaning)

描述

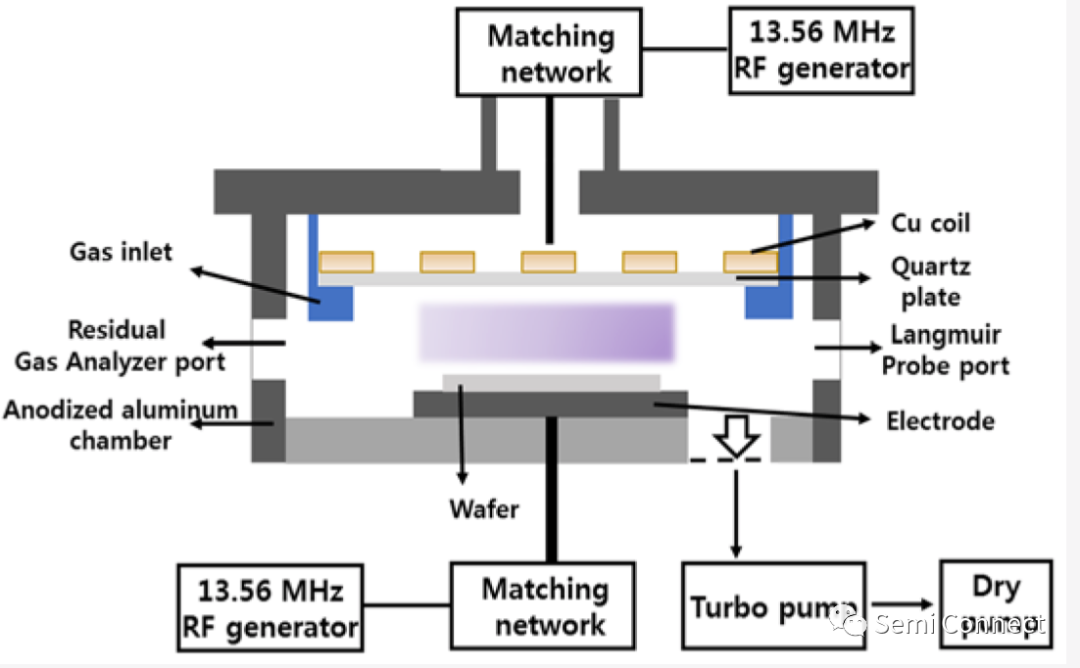

产业中的干法刻蚀主要是指等离子体刻蚀,即利用增强活性的等离子体对特定物质进行刻蚀。大规模生产工艺中的设备系统采用的是低温非平衡态等离子体。等离子体刻蚀主要采用两种放电模式,即电容耦合放电 ( Capacitiviely Coupled Plasma, CCP)和电感耦合放电 (Inductively Coupled Plasma, ICP)。在电容耦合放电模式中,等离子体在两块平行板电容中通过外加 RF 电源产生和维持放电,通常的气压在数十毫托至数毫托,电离率小于 10^(-5)。在电感耦合放电模式中,一般在较低气压下(数十亳托),通过电感耦合输入能量来产生和维持等离子体,通常电离率大于10^(-5),故又称高密度等离子体。高密度等离子体源也可以通过电子回旋共振(Electron Cyclotron Resonance, ECR)和回旋波(Helicon Wave)放电得到。高密度等离子体通过外加 RF 或微波电源和基片上的射频偏压电源,独立控制离子流量和离子轰击能量,可以优化刻蚀工艺的刻蚀率和选择比,同时降低刻蚀损伤。

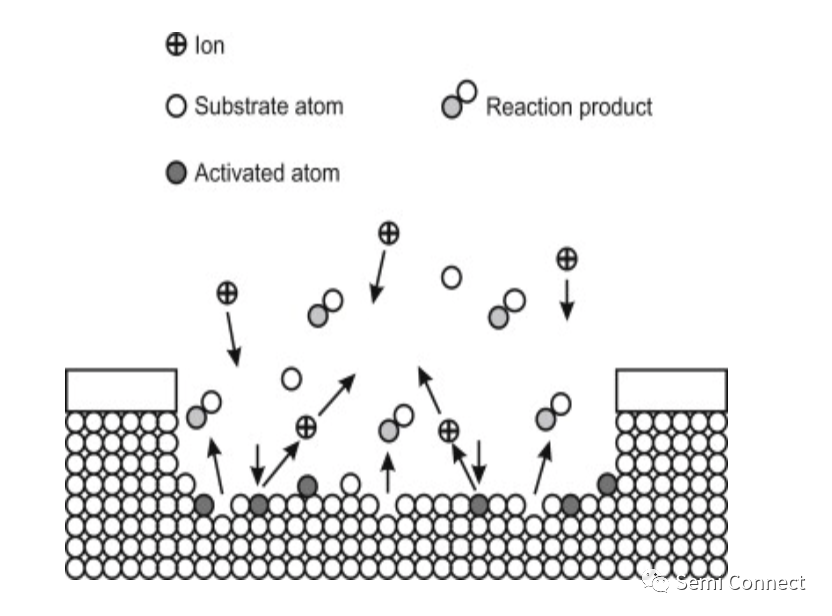

干法刻蚀工艺流程为,将刻蚀气体注入真空反应室,待压力稳定后,利用射频辉光放电产生等离子体;受高速电子撞击后分解产生自由基,并扩散到圆片表面被吸附。在离子轰击作用下,被吸附的自由基与圆片表面的原子或分子发生反应,从而形成气态副产品,该副产品从反应室中被排出。干法刻蚀工艺可以分为如下 4类。

(1)物理溅射刻蚀:主要依靠等离子体中的载能离子轰击被刻蚀材料的表面,溅射出的原子数量取决于入射粒子的能量和角度。当能量和角度不变时,不同材料的溅射率通常只有2~3倍的差异,因此没有选择性特征。反应过程以各向异性为主。

(2)化学刻蚀:等离子体提供气相的刻蚀原子和分子,与物质表面产生化学反应后产生挥发性气体,例如: Si(固态)+ 4F ——> SiF4(气态) 光刻胶 + O(气态)——> CO2(气态) + H2O(气态) 这种纯化学的反应具有良好的选择性,在不考虑晶格结构时,呈现各向同性特征。

(3)离子能量驱动刻蚀:离子既是产生刻蚀的粒子,又是载能粒子。这种载能粒子的刻蚀效率比单纯的物理或化学刻蚀要高一个量级以上。其中,工艺的物理和化学参数的优化是控制刻蚀过程的核心。

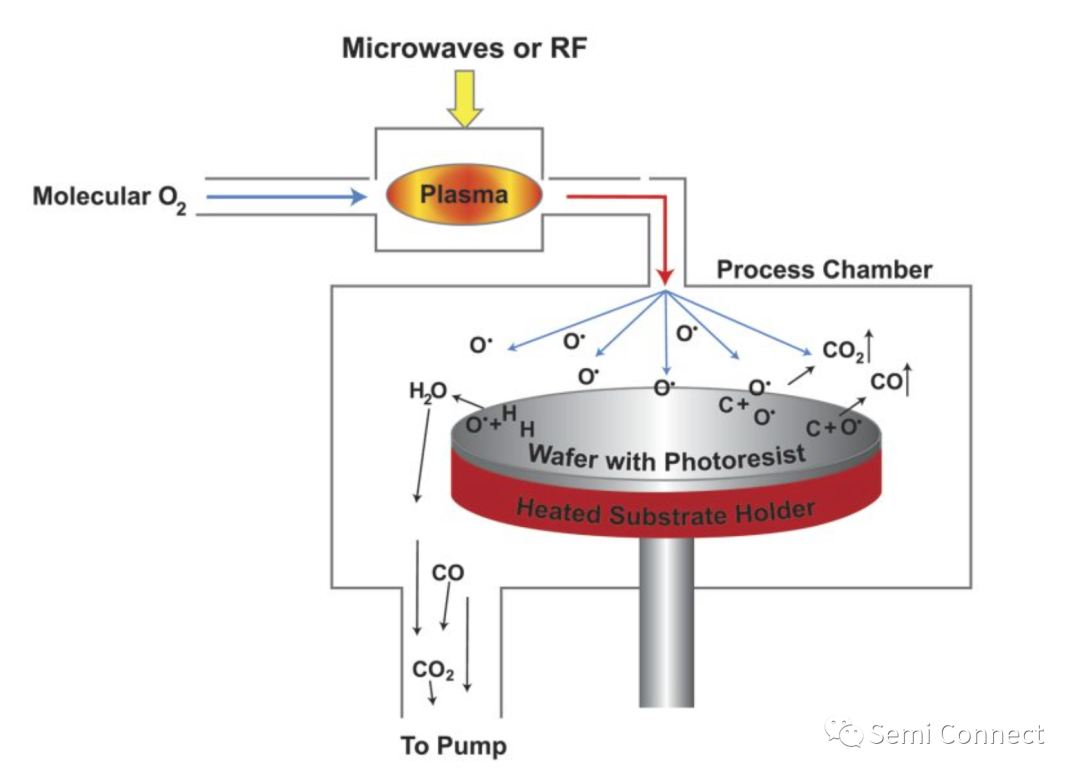

(4) 离子-阻挡层复合刻蚀:主要是指在刻蚀过程中有复合粒子产生聚合物类的阻挡保护层。等离子体在刻蚀工艺过程中需要有这样的保护层来阻止侧壁的刻蚀反应。例如,在Cl 和Cl2刻蚀中加入 C,可以在刻蚀中产生氯碳化合物层来保护侧壁不被刻蚀。 干法清洗 (Dry Cleaning)主要是指等离子体清洗。通过等离子体中的离子轰击被清洗表面,加上激活状态的原子、分子与被清洗表面相互作用,从而实现去除和灰化光刻胶。与干法刻蚀不同的是,干法清洗工艺参数中通常不包括方向的选择性,因此工艺设计相对较为简单。大生产工艺中,主要采用氟基气体和氧或氢为反应等离子体的主体,此外加入含有一定数量的氩等离子体,可以增强离子轰击效果,从而提高清洗效率。

在等离子干法清洗工艺中,通常采用远程等离子体 (Remote Plasma)的方法。这是因为清洗工艺中希望降低等离子体的轰击效果,以控制离子轰击引起的损伤;而化学自由基的反应得到增强,则可以提高清洗的效率。远程等离子体可以利用微波在反应腔室外生成稳定且高密度的等离子体,产生大量的自由基进入反应腔体实现清洗需要的反应。产业中干法清洗气源大多采用氟基气体,如NF3等,在微波等离子体中有99%上的 NF3被分解。干法清洗工艺中几乎没有离子轰击效应,故有利于保护硅片免受损伤及延长反应腔体寿命。

审核编辑 :李倩

-

【转帖】干法刻蚀的优点和过程2018-12-21 0

-

释放MEMS机械结构的干法刻蚀技术2009-11-18 1022

-

干法刻蚀原理2010-07-18 6299

-

两种基本的刻蚀工艺:干法刻蚀和湿法腐蚀2018-12-14 70711

-

GaN材料干法刻蚀工艺在器件工艺中有着广泛的应用2020-12-29 3549

-

干法刻蚀工艺介绍2022-06-13 1313

-

干法刻蚀解决RIE中无法得到高深宽比结构或陡直壁问题2022-10-10 4942

-

湿法刻蚀和清洗(Wet Etch and Cleaning)2022-11-11 14257

-

干法刻蚀与湿法刻蚀各有什么利弊?2023-09-26 7900

-

干法刻蚀常用设备的原理及结构2024-01-20 7458

-

等离子刻蚀ICP和CCP优势介绍2024-04-12 5011

-

干法刻蚀工艺的不同参数2024-12-02 368

-

晶圆表面温度对干法刻蚀的影响2024-12-03 254

-

干法刻蚀侧壁弯曲的原因及解决方法2024-12-03 221

全部0条评论

快来发表一下你的评论吧 !