单从规格上看,合格的车用组件或许与同类商用产品没有太大差别,但事实并没有这么简单。阅读本文,了解汽车组件为什么需要通过额外的测试并达到严格的标准要求。

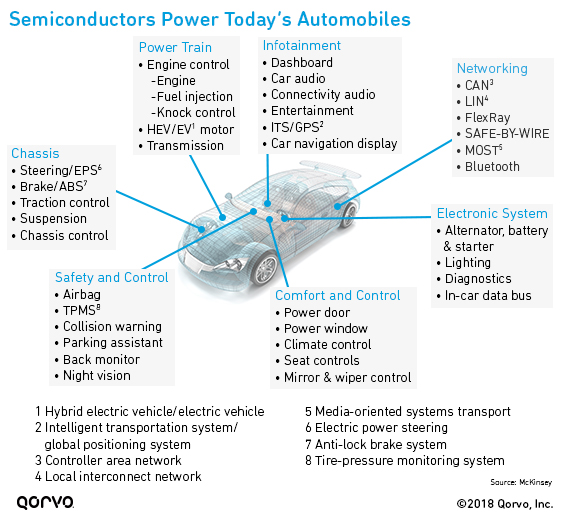

S今时今日,汽车的设计异常复杂,为什么会这样?一些汽车的可编程电子控制单元(ECU)数量接近100个,程序代码多达一亿行,从发动机和动力总成到信息娱乐系统,再到通信系统及安全和驾驶辅助系统,这些方面都需要通过程序操控,使得这些汽车的计算能力甚至超过了喷气飞机。此外,汽车制造业为了实现更为成熟的驾驶辅助系统和自动驾驶汽车,相关领域的技术水平不断突飞猛进,汽车设计的复杂程度因而只会进一步增大。

这也就不难理解为什么IC Insights研究发现,汽车制造业已经赶超计算机行业和通信行业,成为发展最快的电子系统市场。同时,IC Insights 预计,汽车制造业对于集成威廉希尔官方网站 的需求将会大幅增加,2018 年的增幅将达到 16%。

汽车电子系统的重要设计考量

车内电子系统日益复杂,功能日益强大,几项设计考量因而便具备了更加重要的意义:

耐用性与可靠性:组件必须能够承受日常使用的磨损,并且能够耐受极端的温度和湿度。.

产品寿命:在消费者看来,汽车的使用寿命应该超过手机等电子设备,理应可以达到十年以上。

元件干扰:车内的电子组件和系统必须和谐共存,不能互相干扰。

To en汽车制造业为了避免组件嵌入电子系统之后出现故障,已为组件的制造和测试制定了各类严格的质量标准。零部件只有符合这些标准,才能用于汽车制造和组装。

关键的行业质量标准

制造商的制造环节和测试环节必须符合具体的相关行业标准,才能让组件达到车用要求。IATF 16949、AEC-Q100和AEC-Q200这三个标准最为关键:

IATF 16949.汽车制造业的这项质量管理标准全球通用,汽车制造商通常均认为组件的制造、组装和测试厂商应该通过了 IATF 16949 标准认证。

AEC-Q100 & AEC-Q200.器件出厂之前,每一个组件都必须通过各项严格的行业标准测试:

AEC-Q100规定了开关和功率放大器 (PA) 等有源组件的标准测试事项。

AEC-Q200则规定了 Wi-Fi 通信和蜂窝通信所用 RF 滤波器等无源设备的同类测试事项。

部分测试仅限于车用部件,商用部件并不需要参与。例如早期故障率 (ELFR) 测试和功率及温度循环 (PTC) 测试,前者需要将多个样本(每个样本含 800 个组件)置于至少 125℃ 的环境之中,后者则需要将样本置于高低温循环交替的环境,温度范围在‑40℃ 或 40℃ 以下到 125 ℃ 之间。

其他测试的条件则比商用部件的同类测试更加严苛(例如温度更高),或者测试批量更大,以便根据数据判断组件的生产过程是否可靠。

此外,由于汽车的使用寿命远远超过其他电子器件,制造商通常必须确保各类车用组件的供应期限不得短于十年。

汽车部件的其他测试:从工件到成品

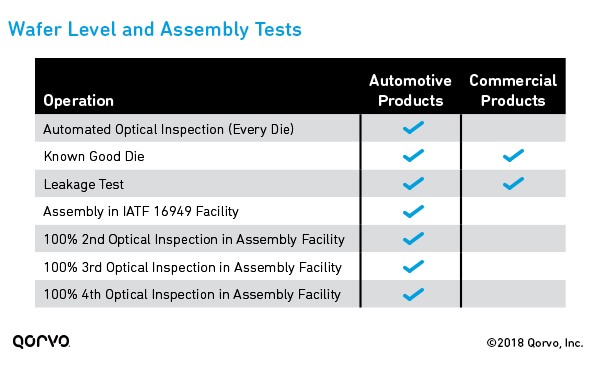

汽车组件除了需要通过商用部件的标准测试以外,从工件制造环节到成品环节,在生产流程中的每一个重要工序均需要接受进一步测试:

工件水平测试和组装测试。每块裸片均须经过四次视觉检查,以便发现潜在的缺陷,防止组件装入汽车电子系统之后出现故障。

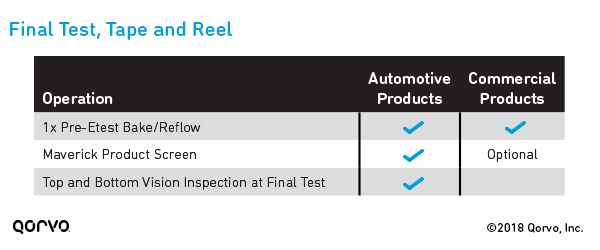

最终测试,卷袋封装。半导体的制造流程无论设计得多么完善,都有可能出现小概率的意外事件(例如制造设备、工具或原材料问题),导致产品出现异常,造成早期故障。汽车组件进入汽车的制造和装配环节之前,需要再次经过筛查,淘汰此类异常的部件和批次。.

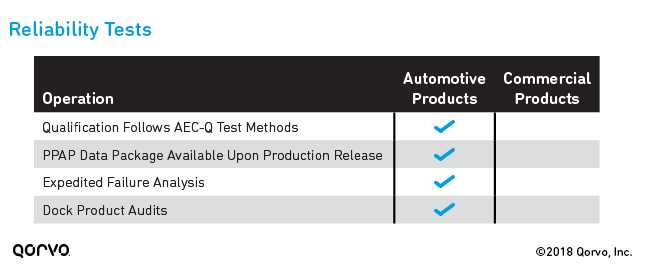

可靠性测试和记录。组件厂商不仅需要开展 AEQ 压力测试,还须采取先期产品质量策划(APQP)这一产品管理方法。厂商需要编写详尽的相关文档,涵盖整个制造流程的详细记录、测试记录、设计/流程失效模式和影响分析结果 (FMEA) 等信息。APQP 方法中包括生产件批准程序 (PPAP)。

汽车组件达标意义重大

A汽车现在已逐渐变成具有计算能力的四轮设备,电子部件在车辆可靠性和安全性能方面的意义更加重大。单从规格上看,车用 RF 滤波器或功率放大器的或许与常规商用的组件没有太大差别,但事实并没有这么简单。汽车组件之所以能够达到相关质量标准,之所以能够经受真实使用环境的严苛考验,是因为其背后倾注了设计人员和测试人员大量的心血。

审核编辑黄昊宇

-

汽车

+关注

关注

13文章

3515浏览量

37316

发布评论请先 登录

相关推荐

无线解码器的质量标准是什么

IATF 16949:严格的汽车质量标准使所有人受益

工业产品用锂二次电池IEC62619安全标准

博泰车联网入选“2023年度质量标准创新先进单位”

POS机做CCC认证的认证标准与申请流程

电能质量标准中常用术语和定义的解读(三)

松下集团承认在申请产品品质认证时数据造假

IATF 16949:2016汽车质量管理体系认证 助力公司发展新台阶

汽车质量标准初阶入门:哪些认证标准与我们息息相关

汽车质量标准初阶入门:哪些认证标准与我们息息相关

评论