如何通过最小化热回路来优化开关电源布局?

电子说

描述

对于功率转换器,寄生参数最小的热回路PCB布局能够改善能效比,降低电压振铃,并减少电磁干扰(EMI)。本文讨论如何通过最小化PCB的等效串联电阻(ESR)和等效串联电感(ESL)来优化热回路布局设计。本文研究并比较了影响因素,包括解耦电容位置、功率FET尺寸和位置以及过孔布置。通过实验验证了分析结果,并总结了最小化PCB ESR和ESL的有效方法。

能否优化开关电源的效率?

当然可以,最小化热回路PCB ESR和ESL是优化效率的重要方法。

对于功率转换器,寄生参数最小的热回路PCB布局能够改善能效比,降低电压振铃,并减少电磁干扰(EMI)。本文讨论如何通过最小化PCB的等效串联电阻(ESR)和等效串联电感(ESL)来优化热回路布局设计。本文研究并比较了影响因素,包括解耦电容位置、功率FET尺寸和位置以及过孔布置。通过实验验证了分析结果,并总结了最小化PCB ESR和ESL的有效方法。

开关模式功率转换器的热回路是指由高频(HF)电容和相邻功率FET形成的临界高频交流电流回路。它是功率级PCB布局的最关键部分,因为它包含高dv/dt和di/dt噪声成分。设计不佳的热回路布局会产生较大的PCB寄生参数,包括ESL、ESR和等效并联电容(EPC),这些参数对功率转换器的效率、开关性能和EMI性能有重大影响。

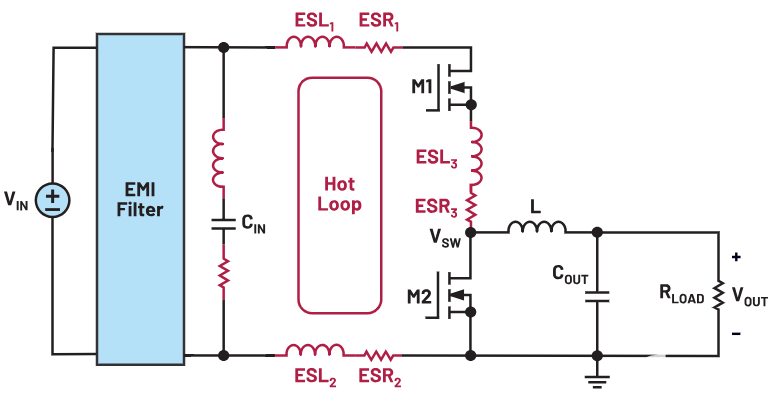

图1显示了同步降压DC-DC转换器原理图。热回路由MOSFET M1和M2以及解耦电容CIN形成。M1和M2的开关动作会产生高频di/dt和dv/dt噪声。CIN提供了一个低阻抗路径来旁路高频噪声成分。然而,器件封装内和热回路PCB走线上存在寄生阻抗(ESR、ESL)。高di/dt噪声通过ESL会引起高频振铃,进而导致EMI。ESL中存储的能量在ESR上耗散,导致额外的功率损耗。因此,应尽量减小热回路PCB的ESR和ESL,以减少高频振铃并提高效率。

准确提取热回路的ESR和ESL,有助于预测开关性能并改进热回路设计。器件的封装和PCB走线均会影响回路的总寄生参数。本文主要关注PCB布局设计。有一些工具可帮助用户提取PCB寄生参数,例如Ansys Q3D、FastHenry/FastCap、StarRC等。Ansys Q3D之类的商用工具可提供准确的仿真,但通常价格昂贵。FastHenry/FastCap是一款基于部分元件等效威廉希尔官方网站 (PEEC)数值建模的免费工具 ,可以通过编程提供灵活的仿真来探索不同的版图设计,但需要额外的编程。FastHenry/FastCap寄生参数提取的有效性和准确性已经过验证,并与Ansys Q3D进行了比较,结果一致。在本文中,FastHenry用作提取PCB ESR和ESL的经济高效的工具。

图1.带热回路ESR和ESL的降压转换器

热回路PCB的ESR和ESL与解耦电容位置的关系

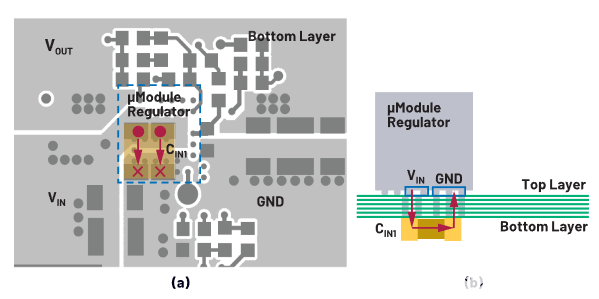

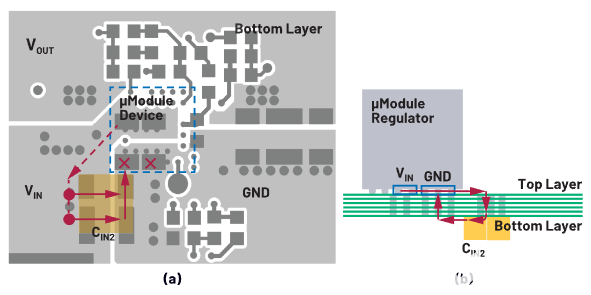

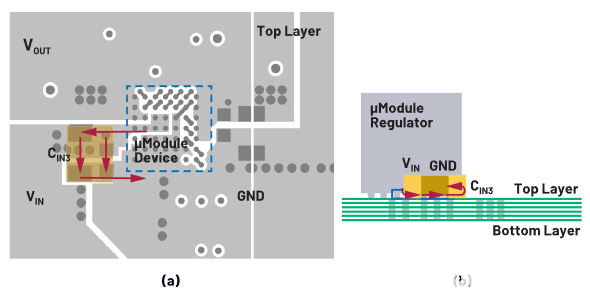

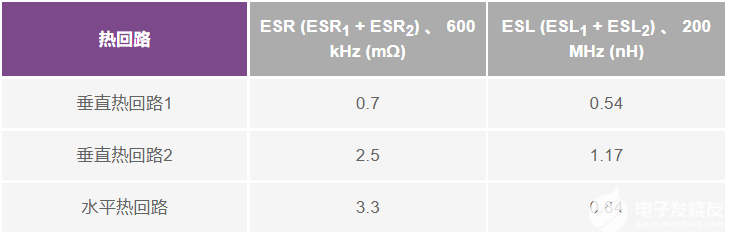

本部分基于ADI公司的 LTM4638 µModule® 稳压器演示板DC2665A-B来研究CIN位置的影响。LTM4638是一款集成式20 VIN、15 A降压型转换器模块,采用小型6.25 mm × 6.25 mm × 5.02 mm BGA封装。它具有高功率密度、快速瞬态响应和高效率特性。模块内部集成了一个小的高频陶瓷CIN,不过受限于模块封装尺寸,这还不够。图2至图4展示了演示板上的三种不同热回路,这些热回路使用了额外的外部CIN。第一种是垂直热回路1(图2),其中CIN1放置在μModule稳压器下方的底层。µModule VIN和GND BGA引脚通过过孔直接连接到CIN1。这些连接提供了演示板上的最短热回路路径。第二种热回路是垂直热回路2(图3),其中CIN2仍放置在底层,但移至μModule稳压器的侧面区域。其结果是,与垂直热回路1相比,该热回路添加了额外的PCB走线,预计ESL和ESR更大。第三种热回路选项是水平热回路(图4),其中CIN3放置在靠近μModule稳压器的顶层。µModule VIN和GND引脚通过顶层铜连接到CIN3,而不经过过孔。然而,顶层的VIN铜宽度受其他引脚排列的限制,导致回路阻抗高于垂直热回路1。表1比较了FastHenry提取的热回路 PCB ESR和ESL。正如预期的那样,垂直热回路1的PCB ESR和ESL最低。

图2.垂直热回路1:(a)俯视图和(b)侧视图

图3.垂直热回路2:(a)俯视图和(b)侧视图

图4.水平热回路:(a)俯视图和(b)侧视图

表1.使用FastHenry提取的不同热回路的PCB ESR和ESL

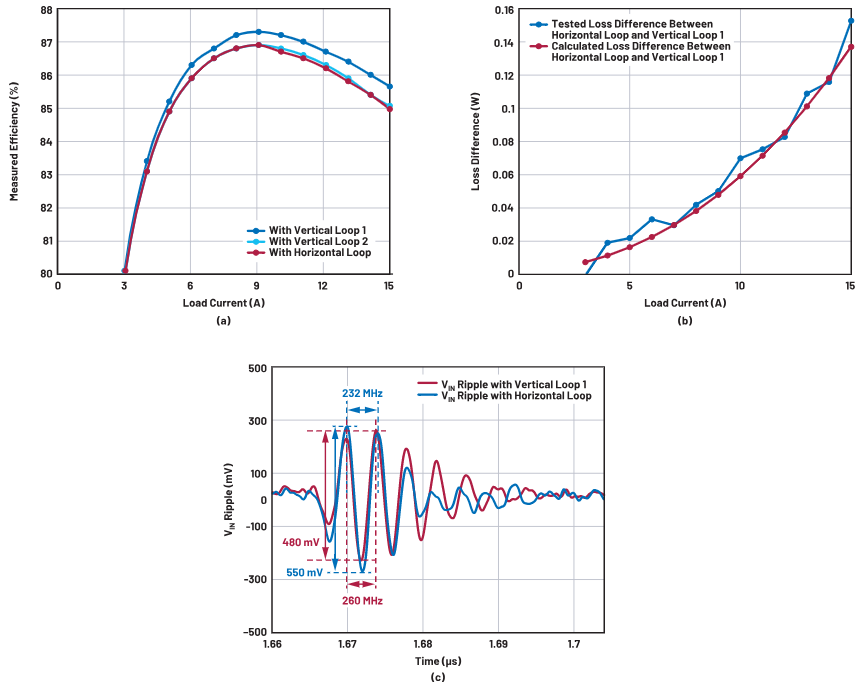

为了通过实验验证不同热回路的ESR和ESL,我们测试了12V转1V CCM运行时演示板的效率和VIN交流纹波。理论上,ESR越低,则效率越高,而ESL越小,则VSW振铃频率越高,VIN纹波幅度越低。图5a显示了实测效率。垂直热回路1的效率最高,因为其ESR最低。水平热回路和垂直热回路1之间的损耗差异也是基于提取的ESR计算的,这与图5b所示的测试结果一致。图5c中的VIN HF纹波波形是在CIN上测试的。水平热回路具有更高的VIN纹波幅度和更低的振铃频率,因此验证了其回路ESL高于垂直热回路1。另外,由于回路ESR更高,因此水平热回路的VIN纹波衰减速度快于垂直热回路1。此外,较低的VIN纹波降低了EMI,因而可以使用较小的EMI滤波器。

图5.演示板测试结果:(a)效率,(b)水平回路与垂直回路1之间的损耗差异,(c)15A输出时M1导通期间的VIN纹波

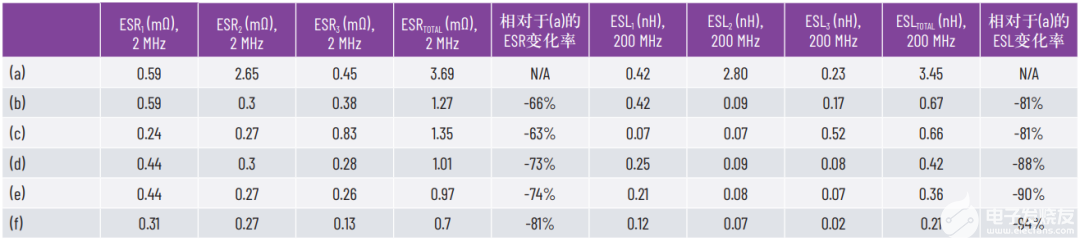

表2.对于不同器件形状和位置,使用FastHenry提取的热回路PCB ESR和ESL

热回路PCB ESR和ESL与MOSFET尺寸和位置的关系

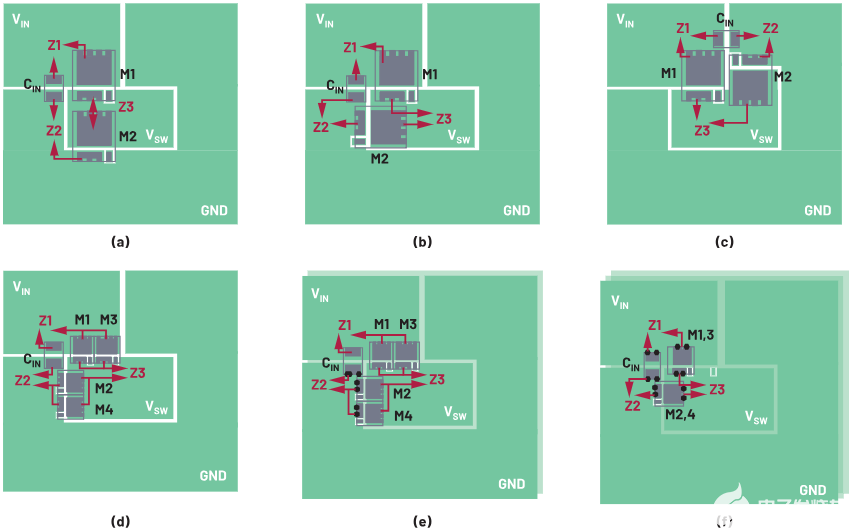

对于分立式设计,功率FET的布置和封装尺寸对热回路ESR和ESL也有重大影响。本部分对使用功率FET M1和M2以及解耦电容CIN的典型半桥热回路进行了建模和研究。图6比较了常见功率FET封装尺寸和放置位置。表2显示了每种情况下提取的ESR和ESL。

情况(a)至(c)展示了三种常见功率FET布置,其中采用5 mm × 6 mm MOSFET。热回路的物理长度决定了寄生阻抗。与情况(a)相比,情况(b)中的90°形状布置和情况(c)中的180°形状布置的回路路径更短,导致ESR降低60%,ESL降低80%。由于90°形状布置显示出了优势,我们基于情况(b)研究了更多情况,以进一步降低回路ESR和ESL。情况(d)将一个5 mm × 6 mm MOSFET替换为两个并联的3.3mm × 3.3mm MOSFET。由于MOSFET尺寸更小,回路长度进一步缩短,导致回路阻抗降低7%。情况(e)将一个接地层放置在热回路层下方,与情况(d)相比,热回路ESR和ESL进一步降低2%。原因是接地层上产生了涡流,其感应出相反的磁场,相当于降低了回路阻抗。情况(f)构建了另一个热回路层作为底层。如果将两个并联MOSFET对称布置在顶层和底层,并通过过孔连接,则由于并联阻抗,热回路PCB ESR和ESL的降低更加明显。因此,在顶层和底层上以对称90°形状或180°形状布置较小尺寸的器件,可以获得最低的PCB ESR和ESL。

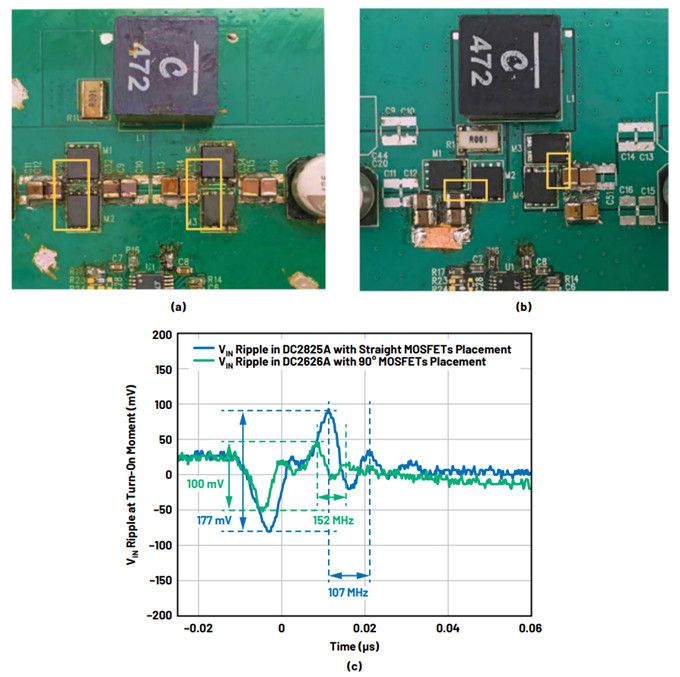

为了通过实验验证MOSFET布置的影响,我们使用了ADI公司的高效率4开关同步降压-升压控制器演示板LT8390/DC2825A和LT8392/DC2626A。如图 7a和图7b所示,DC2825A采用直线MOSFET布置,DC2626A采用90°形状的MOSFET布置。为了进行公平比较,两个演示板配置了相同的MOSFET和解耦电容,并在36V转12V/10A、300 kHz降压操作下进行了测试。图7c显示了M1导通时刻测得的VIN交流纹波。采用90°形状的MOSFET布置时,VIN纹波的幅度更低,谐振频率更高,这就验证了热回路路径较短导致PCB ESL更小。相反,直线MOSFET布置的热回路更长,ESL更高,导致VIN纹波幅度要高得多,并且谐振频率更低。根据Cho和Szokusha研究的EMI测试结果,较高的输入电压纹波还会导致EMI辐射更严重。

图6.热回路PCB模型:(a)5mm×6mm MOSFET,直线布置;(b)5mm×6mm MOSFET,以90°形状布置;(c)5mm×6mm MOSFET,以180°形状布置;(d)两个并联的3.3mm×3.3mm MOSFET,以90°形状布置;(e)两个并联的3.3mm×3.3mm MOSFET,以90°形状布置,带有接地层;(f)对称的3.3mm×3.3mm MOSFET,位于顶层和底层,以90°形状布置。

图7.(a) LT8390/DC2825A热回路,MOSFET以直线布置;(b) LT8392/DC2626A热回路,MOSFET以90°形状布置;(c) M1导通时的VIN纹波波形。

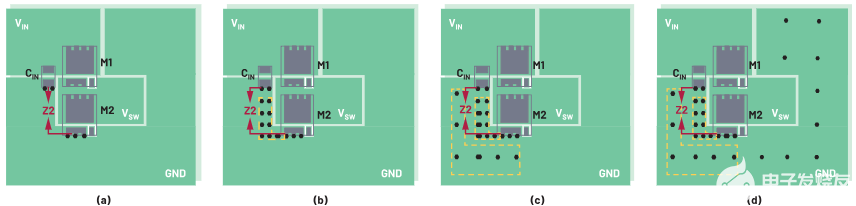

图8.热回路PCB模型,(a) 5个GND过孔靠近CIN和M2布置;(b) 14个GND过孔布置在CIN和M2之间;(c) 基于(b),GND上再布置6个过孔;(d) 基于(c),GND区域上再布置9个过孔。

热回路PCB的ESR和ESL与过孔布置的关系

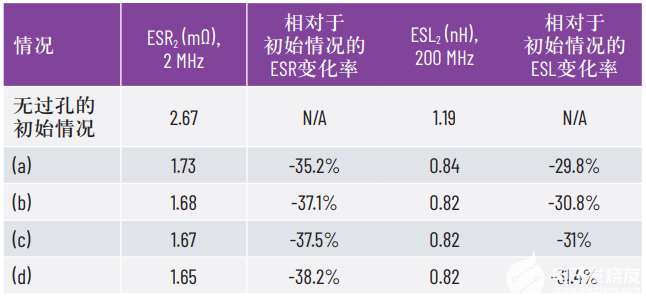

热回路中的过孔布局对回路ESR和ESL也有重要影响。图8对使用两层PCB结构和直线布置功率FET的热回路进行了建模。FET放置在顶层,第二层是接地层。CIN GND焊盘和M2源极焊盘之间的寄生阻抗Z2是热回路的一部分,作为示例进行研究。Z2是从FastHenry提取的。表3总结并比较了不同过孔布置的仿真ESR2和ESL2。

通常,添加更多过孔会降低PCB寄生阻抗。然而,ESR2和ESL2的降低程度与过孔数量并不是线性比例关系。靠近引脚焊盘的过孔,所导致的PCB ESR和ESL的降低最明显。因此,对于热回路布局设计,必须将几个关键过孔布置在靠近CIN和MOSFET焊盘的位置,以使高频回路阻抗最小。

表3.使用不同过孔布置时提取的热回路PCB ESR2和ESL2

结论

减小热回路的寄生参数有助于提高电源效率,降低电压振铃,并减少EMI。为了尽量减小PCB寄生参数,我们研究并比较了使用不同解耦电容位置、MOSFET尺寸和位置以及过孔布置的热回路布局设计。更短的热回路路径、更小尺寸的MOSFET、对称的90°形状和180°形状MOSFET布置、靠近关键元器件的过孔,均有助于实现最低的热回路PCB ESR和ESL。

审核编辑:汤梓红

-

理论与实践结合,开关电源应该这样进行PCB布局!2020-07-18 0

-

开关电源PCB设计如何做到最优?这些细节不容忽视……2020-08-27 0

-

DC-DC非隔离开关电源的PCB布局设计,工程师必看2020-09-24 0

-

开关电源与IC控制器PCB设计思路2020-12-24 0

-

LDO简化开关电源的设计2021-10-29 0

-

开关电源在电子线路板的设计2023-03-17 0

-

如何简化开关电源设计2017-01-14 597

-

如何通过最小化热回路来优化开关电源布局?2022-11-29 825

-

如何通过最小化热回路PCB ESR和ESL来优化开关电源布局2022-11-30 1294

-

TL431在开关电源反馈回路中的应用设计2023-06-21 6957

-

如何通过等效串联电阻(ESR)和等效串联电感(ESL)来优化热回路布局设计2024-11-25 681

全部0条评论

快来发表一下你的评论吧 !