工业网络通信新概念及FLEX产品介绍

电子说

描述

工业网络通信新概念及FLEX产品介绍

为了满足各种要求,设备中的可编程逻辑控制器 (PLC) 和电机/驱动器已通过多种方式连接,例如脉冲序列、数字 I/O 和现场总线网络。

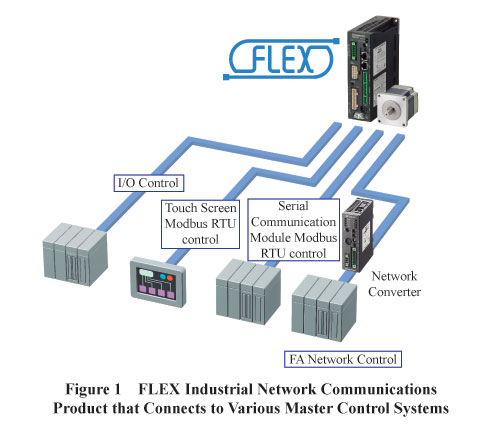

我们开发了可以连接到多个工业网络的产品。它们可以连接到 I/O 设备和 Modbus RTU 网络。它们还可以通过网络转换器(我们的网关产品)连接到其他现场总线网络。这些产品可以灵活地连接到一个主机 PLC,它允许客户根据他们的需要选择一个系统。我们称这个概念为 FLEX。由于部分FLEX产品具有定位功能,因此可以省去上位PLC的定位单元,从而降低设备成本。FLEX 产品允许客户通过利用工业网络的每个优点来降低开发设备的成本和时间。

我们以“降低成本”和“缩短设备启动时间”为关键词介绍每个控制系统和FLEX产品的优点。

一、简介

关于生产设备存在各种要求和需求,例如降低成本、缩短新设备的启动时间、提高生产率、节能和可追溯性。在过去的几年中,人们强烈需要降低成本。然而,仅仅为了降低设备成本而削弱设备性能绝不是一个好主意,因为这会危及我们的竞争力。为了与低成本设备制造商竞争,关注在保持设备性能的同时降低成本的“性价比”变得很重要,而不是仅仅关注“降低成本”方面。此外,必须尽早将机器推向市场,以便在竞争对手中占上风。近年来,这种要求变得更加严格。

2.什么是FLEX

FLEX是工业网络通讯产品配套的总称;(1) I/O 控制,(2) Modbus RTU 控制(注 1)和 (3) 通过网络转换器进行的工厂自动化 (FA) 网络控制。Oriental Motor提供FLEX作为一个系统,可以根据用户的需要自由选择,并灵活地与各种上位控制器连接。FLEX 工业网络通信产品兼容这三种控制方法(参见图 1)。

(1) I/O 控制 - 由于 I/O 控制使电机仅通过 ON/OFF 信号即可轻松移动,从而导致“缩短设备启动时间”。此外,主控系统使用简单的输入/输出设备,因此可以以“最低成本”构建。

(2) Modbus RTU 控制 - Modbus RTU 控制是串行通讯控制的一种(参考4.2 节)。串行通信抗噪能力强,通信线路最长可延长 50m(164.04 英尺)(注 2),从而实现“成本降低”。兼容串口通信的主控系统有很多,可以像I/O控制一样不受厂商的约束,自由选择。此外,由于大多数触摸屏都标配了 Modbus 通信,因此很容易通过触摸屏进行操作。

自由选择制造商的能力(扩大设备设计的可能性)和能够通过触摸屏操作很容易导致“缩短新设备推出时间”。

(注1) Modbus是Modbus-IDA的注册商标。

(注 2) 最大延伸长度 50m (164.04ft.) 是 Oriental Motor 兼容 Modbus 的产品规格。

(3) 通过网络转换器进行工厂自动化(FA) 网络控制 - 通过网络转换器进行工厂自动化(FA) 网络控制的产品可与CC-Link、MECHATROLINK- II / III 或Ether CAT 连接。由于 FA 网络需要更少的布线,随着电机数量的增加,“成本降低”变得更加明显。FA 网络通过专用通信 IC 自动发送和接收数据。因此,电机可以在 I/O 控制的意义上运行。这也导致“推出新设备的时间缩短”。

相应地,FLEX产品因兼容工业网络通信而连接到各种主控系统,从而充分发挥各产品的优势。步进电机和具有定位控制功能的中空旋转执行器以及具有速度控制功能的无刷电机是 FLEX 产品线的一部分(参见图 2)。通过使用 FLEX 产品,可以使用相同的控制(连接)方法连接具有不同操作目的的电机。

3. 内置控制器(存储数据)类型

3.1。什么是内置控制器(存储数据)类型?

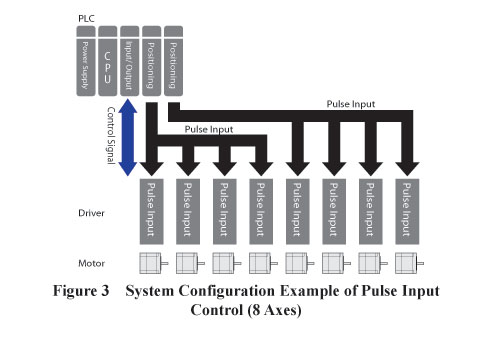

除了电机和驱动器(放大器)之外,以伺服电机和步进电机为代表的定位控制电机还需要脉冲发生器,也称为定位模块或 PLC 控制器(参见图 3)。

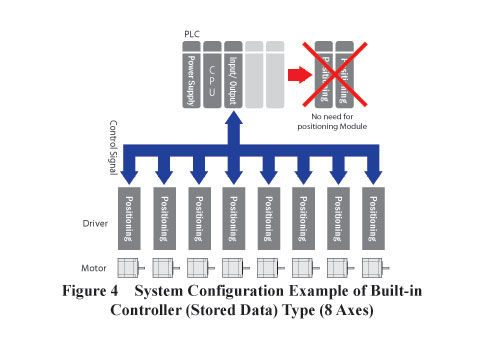

对于Oriental Motor的FLEX Industrial Network Connections产品线,特别是定位控制步进电机,驱动器配备了脉冲发生器,因此脉冲发生器(PLC的定位模块)可以从主控系统中去除。这导致设备的“总体成本降低”(参见图 4)。

另外,驱动器内置的脉冲发生器不仅仅是脉冲发生器,还具有可用于定位控制的各种功能。各种定位功能在下一章介绍。

3.2. 内置控制器的各种功能(存储数据)类型

3.2.1。可设定停机时间的操作功能

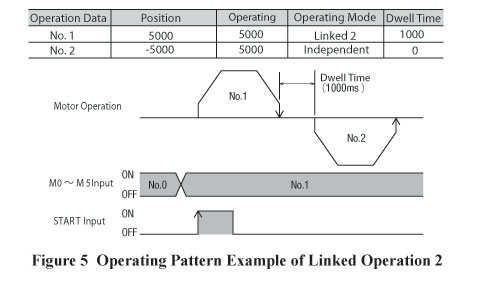

有一种称为“连动操作 2”的功能,适用于简单的来回操作,可以预设移动量和速度。它通过单个 ON 开关简化了启动信号(参见图 5)。

“联动运行 2”功能允许通过驱动程序设置运行之间的停止时间(停留时间)。因此,可以用单个启动信号进行简单的来回操作。这适用于例如在工作完成时自动将负载带回原始位置的应用。使用此功能,可以消除 PLC 编程创建负荷(设计工时)。

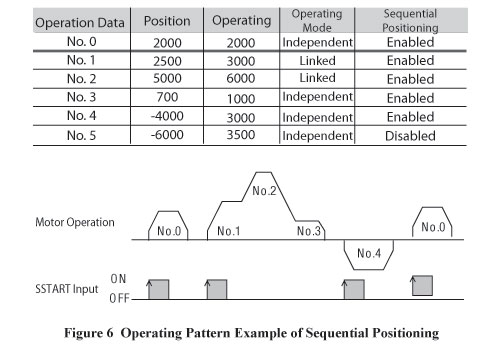

3.2.2. 依次执行定位运行的运行功能

对于需要定期进给(间距进给)的输送机和储料器运输等应用,称为“顺序定位操作”的功能很方便。“顺序定位运行”是每次启动信号ON时依次执行运行数据编号的功能。

通过预先设定移动量、速度、动作功能等的值,反复启动信号的ON/OFF(输入输出信号的ON/OFF),可以执行各种动作模式。此外,原点复位运行、连续运行(运行数据切换时的变速运行)等PLC定位模块的大部分功能都内置于驱动器中。

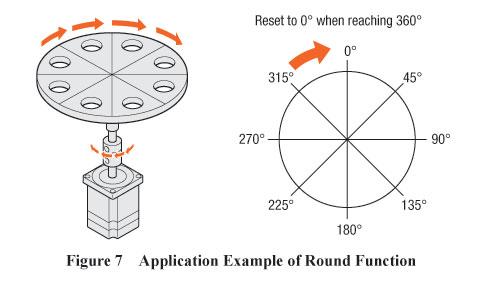

3.2.3. 同向无限操作功能

当电机在旋转机构中连续沿同一方向运转,到达指令位置的最大值时,该值变为最小值。当命令位置像这样循环时,就很难控制电机位置。这个问题可以通过在一圈或多圈内的任何给定点自动将电机位置信息重置为零来解决。东方马达将此功能称为“圆形功能”。这可用于索引表和转盘等应用(参见图 7)。

此外,通过将循环功能和保留和存储电机位置信息的绝对系统与电池备份系统相结合,可以构建具有不返回原点操作的“无限多次旋转操作系统”。该圆形功能安装在AR系列FLEX内置控制器型和中空旋转执行器DG II系列FLEX内置控制器型上(参见图8)。

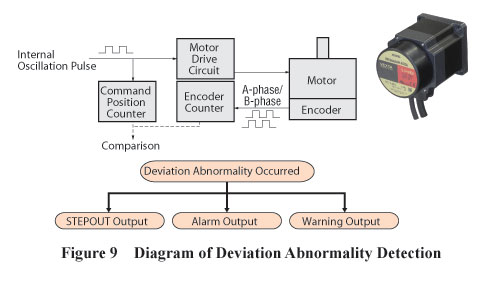

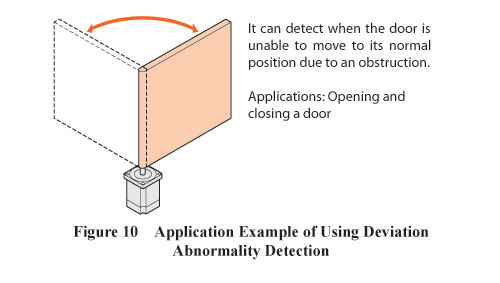

3.2.4. 偏差异常检测功能(编码器型电机)

偏差异常检测功能适用于0.72°/0.36°步进电机和驱动器套件CRK系列FLEX内置控制器类型。通过使用编码器型电机,更容易检测电机的位置错误等异常情况(参见图 9 和 10)。

因为它只需要一个编码器连接到一个驱动器上,所以不需要在上位PLC上增加计数器模块等设备。因此,它不仅能以低成本检测出偏差异常,而且省去了上位PLC计算偏差异常的编程劳动,从而缩短了设备启动时间。

内置控制器(存储数据)类型配备了PLC的定位模块功能,以及上述功能。相应地,它不需要PLC的定位模块,使用户更容易控制目标性能。

4、FLEX的各种控制方式

4.1.输入输出控制

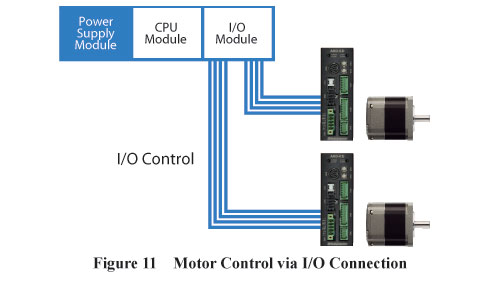

I/O 控制使用驱动器正面的 I/O 信号端子监控电机(参见图 11)。

因为 I/O 控制直接打开和关闭 I/O 信号,所以它在工业网络通信方法中具有最小的延迟。对于节拍时间紧的设备,这种I/O控制或脉冲输入控制都适用。

此外,通过继电器控制的 I/O 信号的简单 ON/OFF 即可轻松控制电机,因此 PLC 编程可以轻松完成,有助于缩短设备启动时间。对于简单的设备,可以通过外部开关操作电机,无需上位 PLC,从而降低成本。

另一方面,I/O控制的缺点是需要多根线,并且不能随意改写操作数据(移动量和速度)。因此,I/O 控制仅限于按负载预先确定操作模式的应用程序。这些缺点可以通过网络转换器通过 Modbus RTU 控制和工厂自动化 (FA) 网络控制来解决。

4.2. Modbus RTU 控制

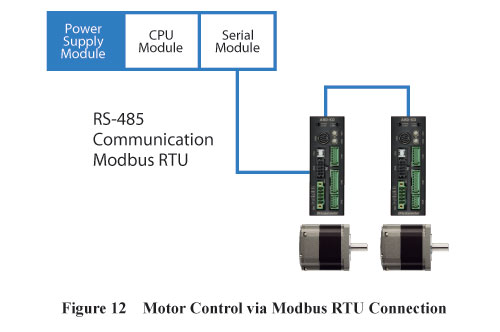

Modbus 是主要与 PLC 一起使用的串行通信协议(通信程序),由 Modicon Inc. (AEG Schneider Automation International SAS) 开发。其协议规范已在全球发布。它已被用于许多工业领域,例如条形码阅读器、RFID(IC 标签等)、位移传感器、称重传感器、热调节器和视觉传感器(相机)。许多设备,例如逆变器,现在都与 Modbus 兼容。为了通过主机 PLC 使用 Modbus 控制,需要一个串行通信模块(参见图 12)。

对于触摸屏,大多数厂商都标配了Modbus通讯协议,因此只要设置好Modbus RTU的串口通讯方式,就可以轻松通讯。如上所述,Modbus 有多种连接设备。由于Oriental Motor的产品能够将多达31个轴连接到一个Modbus主控制器,因此可以降低成本,因为不需要PLC的定位模块。Modbus控制的能力在于,除了可以启动和停止电机外,还可以自由改写运行量和速度等运行数据,这是I/O控制无法做到的。运行电流等参数也可以更改。此外,它还能够获取各种信息,例如报警代码、

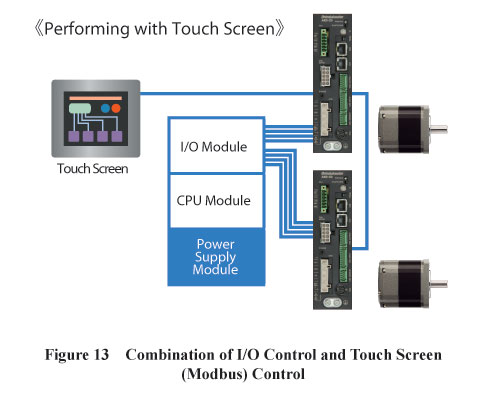

这些优点不仅适用于 Modbus 控制,还适用于通过网络转换器进行的工厂自动化 (FA) 网络控制,这将在下一节中进行讨论。以下是结合 I/O 控制和 Modbus 控制的应用示例(参见图 13)。一般情况下,I/O控制驱动电机,需要变更移动量和速度时(机型变更等)使用触摸屏。

这种配置以“最低成本”实现,减少了PLC编程的设计工时。此外,I/O 控制的启动时间约为 10ms,因此可以缩短节拍时间。

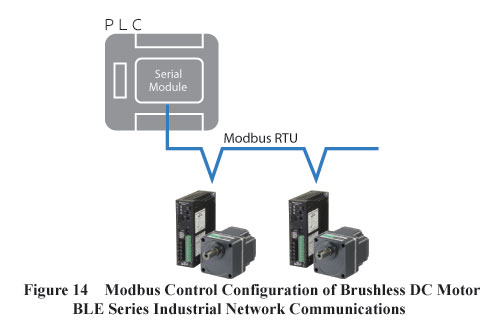

对于变频器的控制,过去以模拟电压或模拟量的速度指令为主流方式,但近来以Modbus通讯方式的数字控制方式逐渐普及(见图14)。

与模拟控制相反,通过Modbus通信进行数字控制的优点是数字控制抗噪声能力强,可以延长配线长度。Oriental Motor的无刷BLE系列调速电机兼容Modbus RTU控制。

4.3. 工厂自动化 (FA) 网络控制(通过网络转换器)

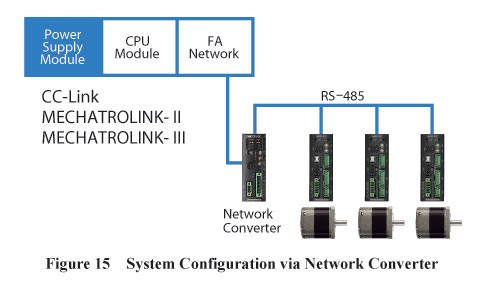

工厂自动化 (FA) 网络控制有几种领先的协议,例如 DeviceNet、CC-Link、MECHATROLINK、SSCNET、Modbus 和 CANopen。最近,其他网络控制,例如基于以太网的 EtherCAT、EtherNet/IP、PROFINET 和 CC-Link/IE,开始流行起来。网络转换器是一种协议转换设备,将FA网络的协议转换为Modbus(RT)/ RS-485协议,以便在各种FA网络下控制FLEX工业网络通信产品(参见图15)。

在网络转换器方面,东方马达提供多种兼容Ether-CAT、CC-Link、MECHATROLINK-II、MECHATROLINK-III的转换器产品,以满足网络需求。

换句话说,无需修改位于网络转换器下方的驱动器和电机等产品的机构设计或图表,这使其能够与各种FA工业网络通信兼容,从而减少了设计工时。通过使用网络转换器,可以轻松实现与每个网络兼容的设备变化。

由于网络转换器与多种网络兼容,因此需要的布线更少,而 I/O 控制则需要对多个 I/O 信号进行布线。不仅布线变得更简单,而且布线工作和错误也减少了。在效能和成本方面,随着电机数量的增加,其优势效应越来越大。

网络转换器通过FA网络实现电机的启停,设置参数和运行数据,如移动量和速度,监控电机的定位信息,获取报警代码。从主机 PLC 的角度来看,电机和驱动器似乎直接连接到 FA 网络,因此无需识别位于网络转换器下方的 RS-485 通信控制。此外,电机的启动和停止控制与 I/O 控制一样,因此 PLC 编程可以保持非常简单。

5.网络转换器

从主机 PLC 的 FA 网络(主站)的角度来看,只有一个网络转换器。由于网络转换器下可连接10台以上的驱动器,因此可连接电机的最大数量超过了FA网络规格。因此,无需再增加主机主机,从而节省成本。网络转换器是让设备“降低整体成本”的产品。

5.1. 网络转换器的结构

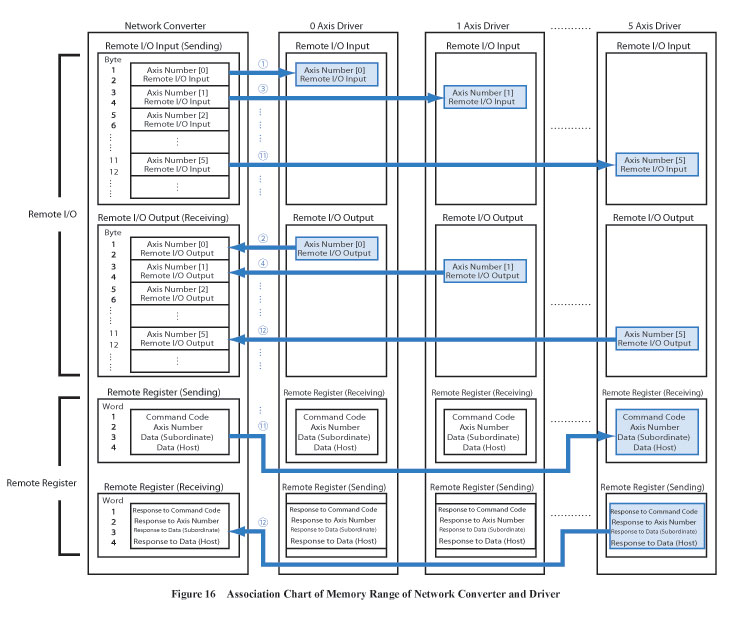

为了让一个网络转换器控制多个电机,网络转换器确保内存范围(参见图 16)。

内存范围主要由两组组成;一个是用于电机控制的“远程I/O”,另一个是读写运行数据(行程量和速度)和参数的“远程寄存器”。远程 I/O 在网络转换器下具有驱动程序的所有 I/O 信息。其目的是通过使用远程 I/O 同时控制多个电机来降低整体系统成本,而无需增加主控设备的数量。

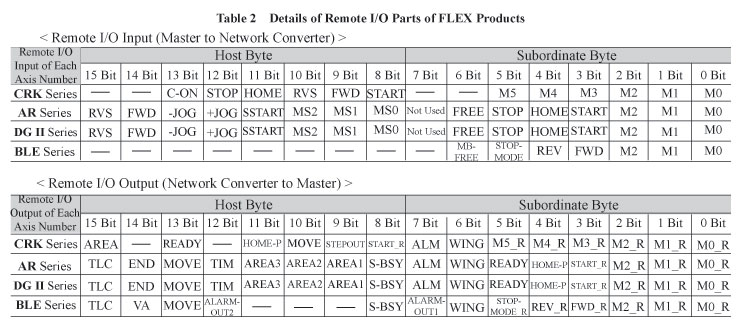

如表 2 所示,远程 I/O 在电机的启动和停止中起着核心作用,这个概念是从具有简单的 I/O 开/关信号的网络继承而来的,可以轻松地控制电机。网络转换器执行 RS-485 通信,同时从最小的轴号开始向驱动器分配信号,并按每个驱动器的固定间隔按升序(这称为轮询)。按照编号(1)到(12)对应的顺序进行通信(如图16所示)。

因为轮询是在所有驱动器上完成的,所以涉及电机控制的远程 I/O 始终具有最新信息。另一方面,读取和写入数据的远程寄存器采用了只访问指定轴号的方法。图16是远程寄存器只访问5轴驱动器的例子(参考图16中的(11)和(12))。

5.2. 网络转换器的通信延时

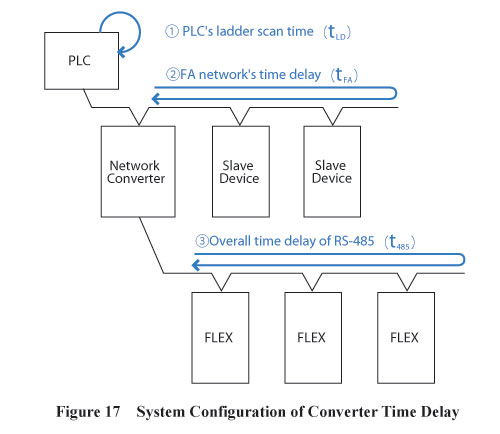

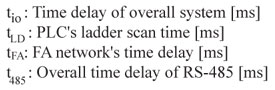

由于网络转换器以每个驱动器的恒定频率(1ms 周期)与驱动器进行通信,因此连接的驱动器数量越多,RS-485 通信时间延迟就越长。

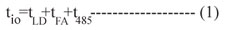

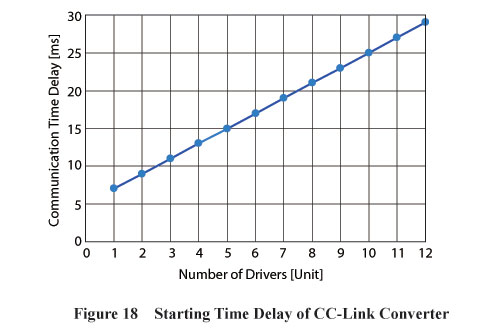

如图 17 所示,通信延迟主要分为三个因素;(1) PLC 的梯形扫描时间 (tLD), (2) FA 网络的时间延迟 (tFA),以及 (3) RS-485 的总时间延迟 (t485)。

整个系统的时间延迟 (tio) 可通过以下公式获得。整个系统的延迟表示通过远程 I/O 的启动时间延迟。例如,它是从上位主机发出的 START 信号打开到电机开始移动的时间延迟。

关于 (3) RS-485 的总时间延迟,它会随着连接的驱动器数量的增加而变大,因为每个驱动器的轮询周期约为 1 毫秒。另外,因为(2)和(3)都是异步通信,所以(3)的RS-485通信周期最多需要2个周期。因此,③RS-485的总延时由式(2)得到。

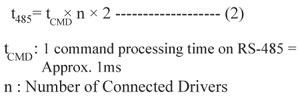

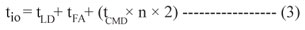

因此,整个系统的时间延迟由等式(1)和(2)获得,即(3)。

使用公式(3),以下示例说明使用 CC-Link 转换器的情况:假设只有一个网络转换器连接到 CC-Link 通信线路,并且 (2) FA 网络的时间延迟(CC-Link 通信的时间延迟)约为 4ms 往返,而 tLD(PLC 的梯形图扫描时间)为 1ms。图 18 显示了公式(3)的计算结果。

根据图 18,当连接的 12 台 PLC 的启动信号同时打开时,大约 30 毫秒后电机开始移动。需要注意的是,从上位PLC发送到变频器接收的启动信号是通过RS-485通讯分配的。因此,12 台电机按照轴号从低到高的顺序开始运行,延迟最少为 1ms(最多可以延迟 2 个周期)。

由于所有轴都有远程I/O,启动电机时的电机控制可由公式(3)得到。

但是,由于移动量变更等的数据传送用的远程寄存器1个单位,所以为了改写多个驱动器的移动量,需要传送连接的多个驱动器的数据。

以下概念解释了数据传输时发生的数据传输时间延迟:

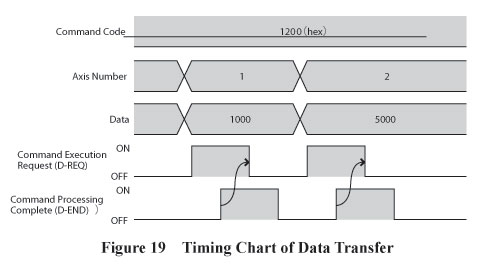

对于移动量变更等数据传送,在远程寄存器中设置命令代码、轴编号和数据后,命令执行请求 (D-REQ) 变为 ON 以开始执行。

数据传输按单位更改,因此在更改下一个单位的数据之前必须关闭命令执行请求 (D-REQ)。通过 PLC 编程关闭命令执行请求 (D-REQ),同时确保打开命令处理完成 (D-END)(参见图 19)。

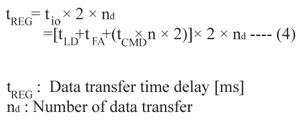

因此,为了传输单个数据,需要打开和关闭命令执行请求(D-REQ)。相应地,数据传输时间延迟可以通过公式(4)获得。

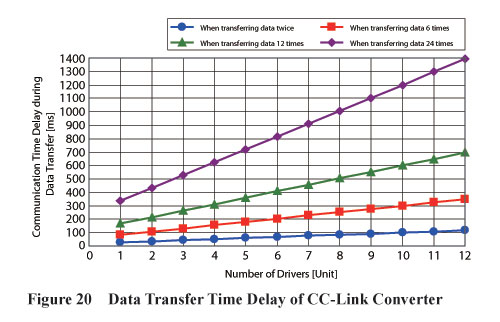

根据图 20,如果每个驱动器连接 6 个单元,例如,重写行驶量和速度时数据传输时间延迟约为 400ms(数据传输总数为 12 次)。

6.总结

FLEX工业网络通信的使用有助于整体设备的“成本降低”和“设备启动时间的缩短”。此外,FLEX兼容常用的控制方法,因此可以根据用户的需要自由选择合适的控制方法。换句话说,它可以灵活地连接设备而不受主机系统的束缚,从而增加了设备设计的选择范围。在FLEX产品线中,步进电机、线性执行器、空心旋转执行器和无刷直流电机可供选择,这些电机可以在相同的连接条件下“连接”。为了进一步兼容多样化的FA网络,东方马达将继续扩大网络转换器产品线以及FLEX产品线

审核编辑:汤梓红

-

智能电网的网络通信架构及关键技术解析2013-10-09 0

-

新概念干线微波优势介绍2019-07-10 0

-

基于UDP协议的网络通信应用程序2021-11-05 0

-

USB基本概念及从机编程方法介绍2021-11-08 0

-

什么是汽车的网络通信系统2010-03-17 3288

-

什么是网络通信优先级2010-04-03 3015

-

工业网络通信技术2016-03-21 737

-

网络通信过程2016-03-28 529

-

网络通信过程研究2016-03-28 631

-

基于RF射频知识基本概念及DTD无线产品介绍2017-10-25 1013

-

如何改善工业控制的网络通信2019-08-16 933

-

网络通信技术知识:计算机网络通信技术介绍2020-12-26 1412

-

共生散射通信的基本概念及技术原理2022-08-10 1383

-

智能电网的概念及通信技术详解2022-11-21 1238

-

谐波的概念及应用2024-10-18 450

全部0条评论

快来发表一下你的评论吧 !