PLC DCS模拟量输入模块设计打破了通道间隔离和高密度的障碍

描述

在天然气和石油厂以及发电厂等高端工厂自动化应用中,低EMI、小尺寸、高可靠性和低成本的要求对于通道间隔离设计尤其具有挑战性。因此,标准模块实现的通道密度通常限制为仅四个或八个通道,通道间隔离只有数百伏。

本文将简要讨论过程控制模拟输入模块中的隔离以及实现此目的的传统方法。然后概述了一种替代的高密度、易于设计的通道间隔离模拟输入模块架构。测试结果显示,16通道、2.5 kV rms通道间隔离演示模块轻松通过了EN55022 B类隔离标准。

过程控制模拟输入模块中的隔离

电流隔离是物理和电气分离两个威廉希尔官方网站 的原理,因此没有直接的传导路径,但数据和电源仍然可以交换。这通常使用变压器、光耦合器或电容器来实现。隔离用于保护威廉希尔官方网站 和人体,断开接地环路,并提高共模电压和噪声抑制性能。

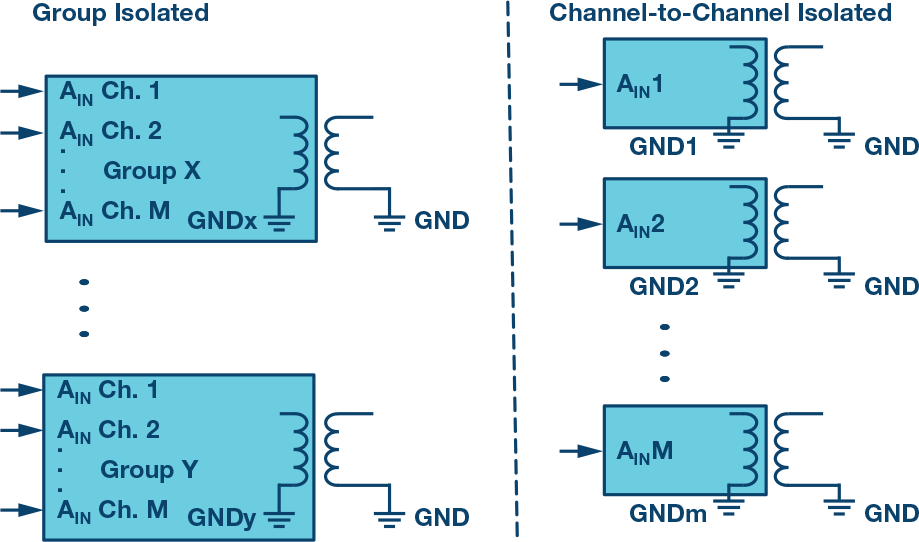

通常,过程控制输入要么是组隔离的,要么是通道间隔离的(见图1)。对于组隔离,多个输入通道组合在一起以共享单个隔离栅,包括电源隔离和信号隔离。这比通道间隔离节省了成本,但它限制了组中通道之间的共模电压差,这意味着它们应全部放置在同一区域中。如图1右侧所示,通道间隔离始终有利于其提高鲁棒性。也就是说,每个通道的成本要高得多,因此工厂制造商必须仔细评估这种权衡。

图1.组隔离和通道间隔离。

采用通道间隔离设计,每个通道都需要专用的电源隔离和信号隔离。隔离是输入模块通道密度、EMI、成本和可靠性的主要限制之一。在现代设计中,每个通道使用数字隔离器进行数据隔离。ADuM141E等典型数字隔离器在16引脚SOIC(6.2 mm × 10 mm)封装中具有四个隔离数据通道。但是,每个通道仍然需要电源隔离,因此让我们讨论三种传统的电源隔离方法:多抽头变压器、推挽式设计和隔离式DC-DC模块。

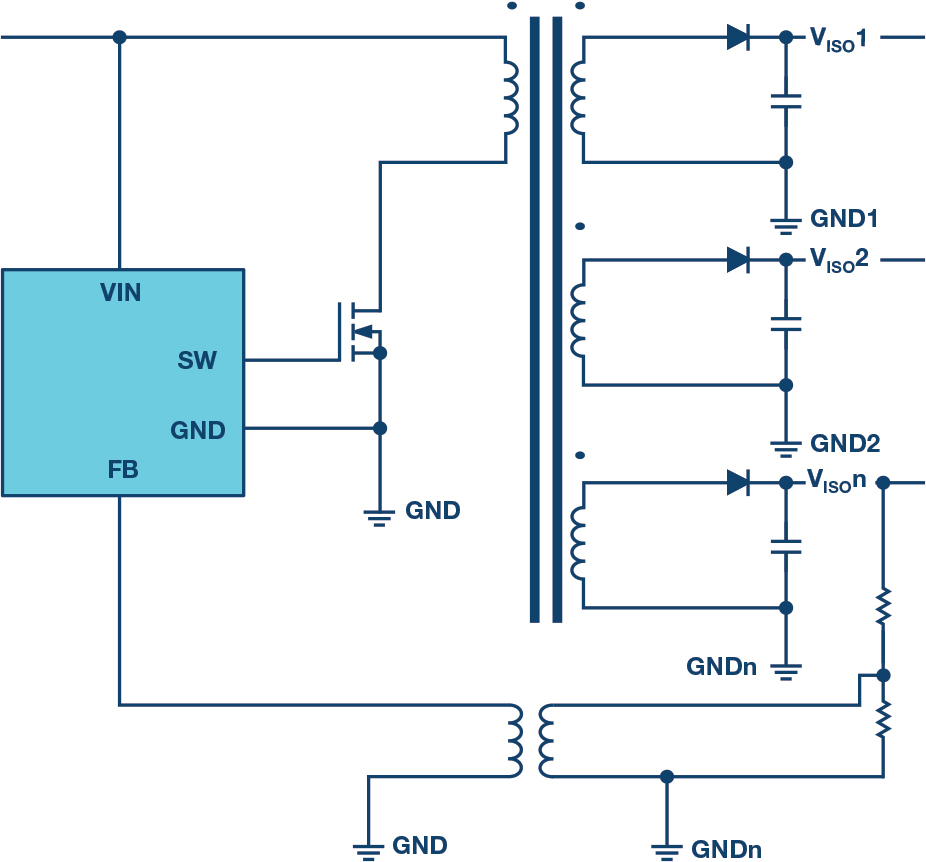

图2显示了采用多抽头变压器的反激式隔离DC-DC架构。反激式转换器驱动变压器在抽头上产生多个输出。它是一种成熟的电源架构,但对于过程控制应用有六个主要缺点,它们是:

它需要一个带有多抽头和屏蔽的定制变压器来控制EMI。这在具有足够可靠性的小尺寸中很难实现。

只有一个通道可用于反馈控制环路,这意味着其他通道的调节更为松散。这需要仔细评估以确保可靠运行。

通道密度受特定变压器放置的限制。对于来自每个抽头输出的功率,变压器作为模拟输入模块的中心放置,每个输入通道布置在变压器周围的扇出扇区中,将模拟输入模块卡通道限制为四个或八个。

来自一个通道的干扰可以通过变压器抽头之间的耦合电容耦合到其他通道。

隔离电压电平。除非采用特殊的绝缘材料或设计,否则Multitap变压器只能实现数百伏的通道间隔离,这大大增加了变压器成本。

定制变压器获得UL/CSA认证的高成本。

图2.多抽头变压器电源隔离设计。

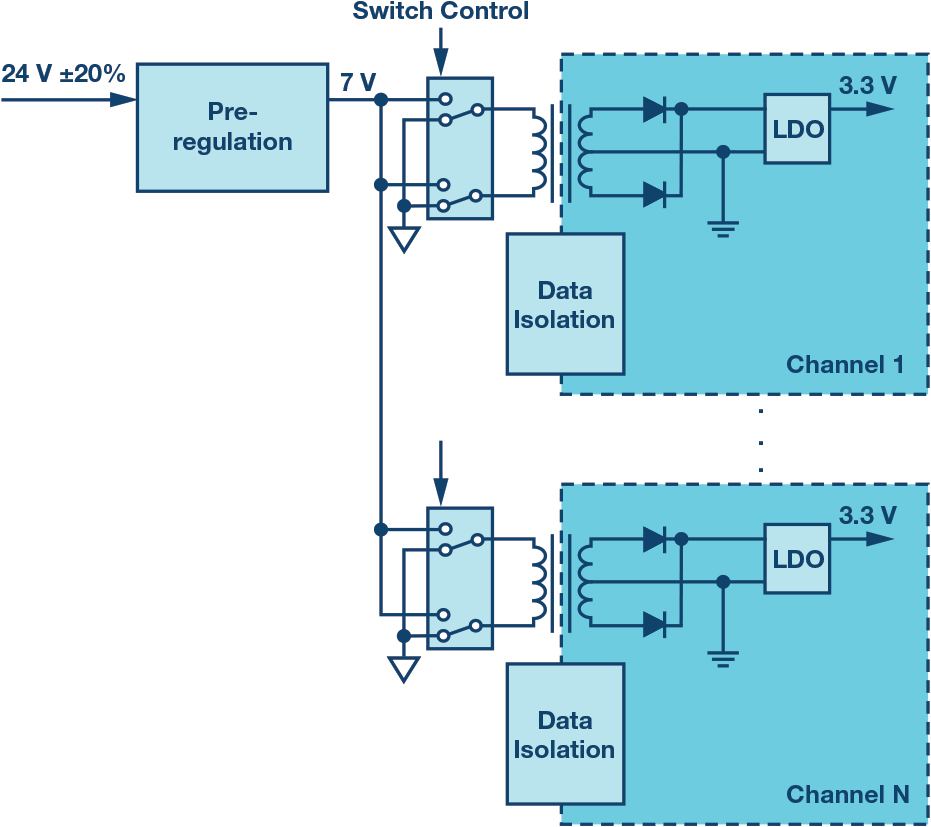

另一种方法是每个通道使用单独的变压器,并使用推挽方法来隔离每个通道。在这种方法中,不使用反馈。取而代之的是,使用稳压良好的电源(例如7 V)来驱动每个变压器,然后使用LDO在次级侧进一步调节。这种方法是可行的,因为次级侧的电流消耗相对较低,这使得适当的调节成为可能。

这种方法的一些缺点是需要预调节以及每个通道的额外组件。所选变压器必须满足所需的隔离额定值。预稳压以及每个通道的变压器、开关和 LDO 占用威廉希尔官方网站 板空间并增加成本。还需要进行大量的评估工作,以确保该法规在所有条件下都足够。

图3.推挽式隔离设计。

使用经 UL/CSA 认证的表面贴装隔离式 DC-DC 模块使隔离电源设计变得更加容易,并且可以提高通道密度,同时将隔离电压提高到数千伏。也就是说,成本相对较高,通常只能通过EN55022 A类。这些模块也可能存在传导电磁干扰问题,因为大多数模块的PWM频率低于1 MHz,以最大程度地减少电磁辐射干扰。此外,大多数过程控制模拟输入模块消耗的电流不到10 mA,远低于市场上大多数隔离式电源模块。

所讨论的所有三种传统方法都难以满足所需的隔离性能和成本。这些方法仍然需要每个通道单独的数据隔离器,从而增加了额外的空间和成本。如果电源隔离可以作为数据隔离器的一部分,会怎么样?它可以,而且确实如此。

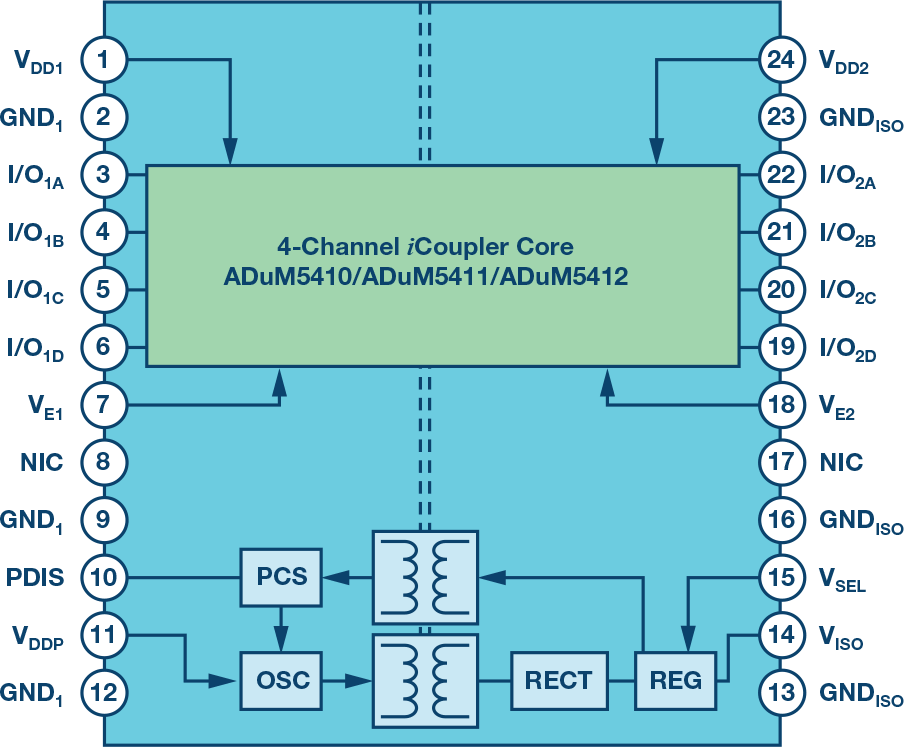

ADI i耦合器技术和iso电源技术广泛应用于工业和汽车市场,这两种技术可以集成到单个封装中。以ADuM5411为例,根据图4所示的框图,该器件采用7.8 mm×8.2 mm、24引脚TSSOP封装,包括完全电源隔离和150通道数据隔离。它提供高达 2500 mW 的输出,足以进行模拟输入信号调理和数字化,并通过 1577 V rms UL75 隔离标准。此外,CMTI(共模瞬态抗扰度)大于 <> kV/μs,非常适合存在高瞬态电压和电流的恶劣工业环境,例如发电厂。®®

图4.ADuM5411原理框图

由于数据和电源隔离的高度集成,模拟输入模块设计大大简化,并且可以实现更高的通道密度。它允许使用较旧的隔离方法在与16个通道相同的空间内提供<>个或更多通道。

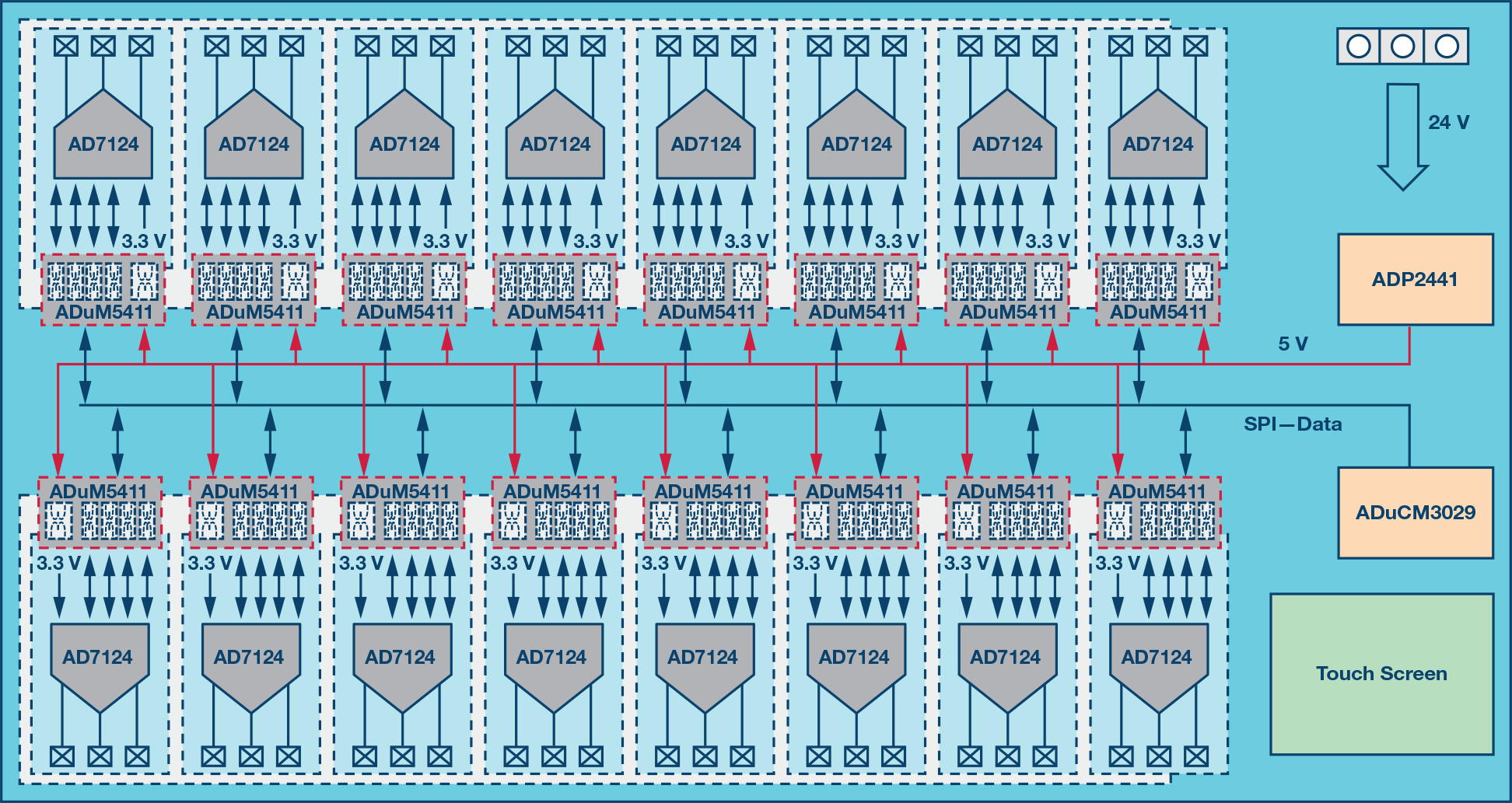

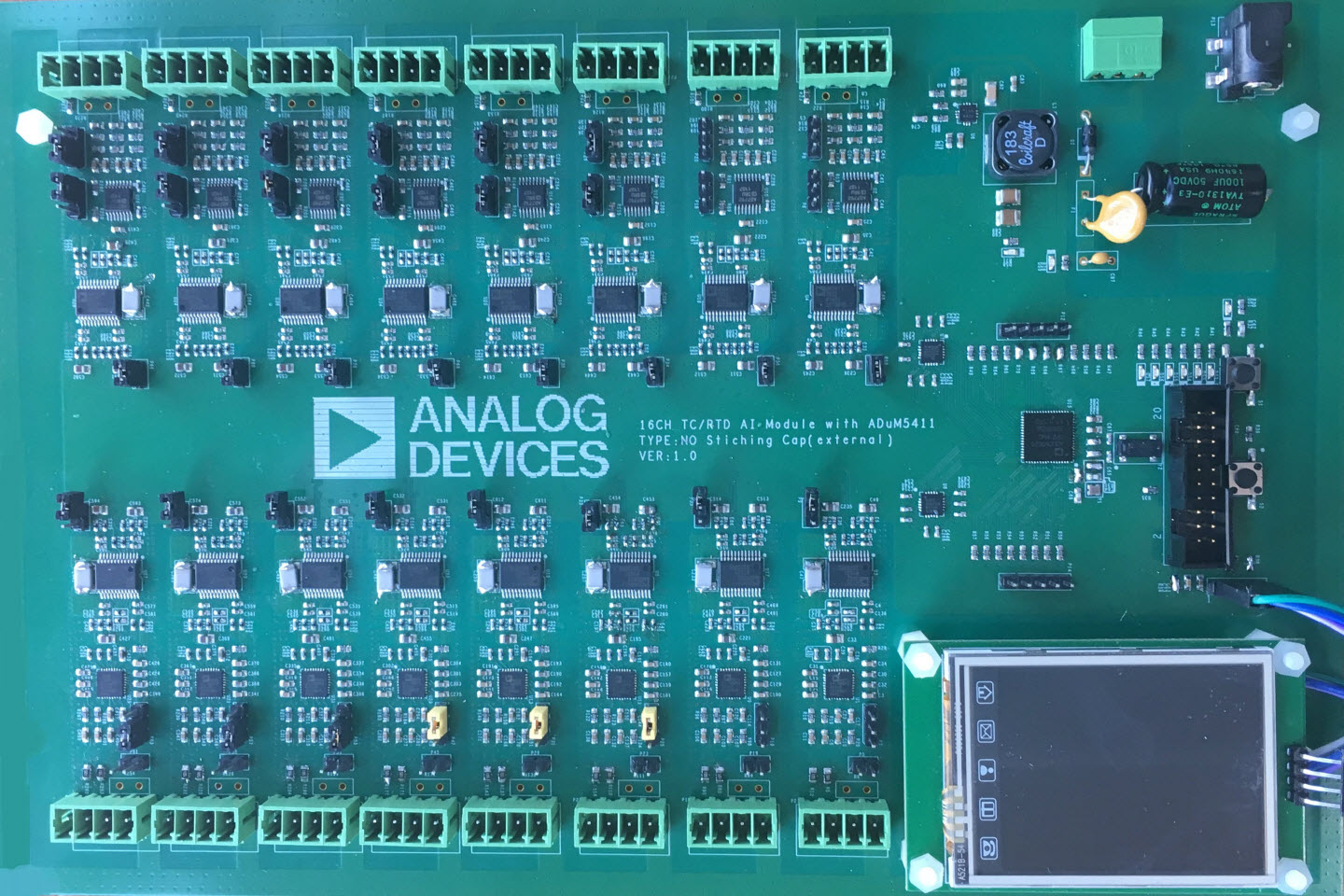

采用这种隔离方法设计并测试了一个16通道、通道间隔离温度输入模块(见图5)。模块中的ADuM5411器件为16个温度输入通道中的每个通道提供隔离电源和数据。热电偶和/或RTD测量由高度集成的温度前端IC(AD7124或AD7792)执行,与分立式设计相比,可节省更多空间。ADP2441将24 V背板电源转换为3.3 V,为MCU、触摸屏和ADuM5411供电。每个输入通道只需要 63.5 mm × 17.9 mm 的面积。

图5.16通道温度通道间隔离输入模块框图

ADuM5411的版图设计

ADuM5411的开关频率为125 MHz。 由于通道数量众多,因此特别注意确保威廉希尔官方网站 板通过EN55022的B类电磁辐射干扰测试。

为了最小化辐射发射,所使用的原理是最小化功耗并最小化电流环路返回路径。通过使用低功耗集成温度前端IC,将功耗降至最低。这意味着通过隔离栅消耗的功率更少,这意味着辐射的能量也会更少。AD7124完全有效时仅消耗0.9 mA电流。为了最小化电流返回环路,使用了两个铁氧体磁珠以及少量的旁路电容。

铁氧体磁珠是一种有用的方法,可以通过提供比PCB走线高得多的阻抗来控制辐射信号源。参见图6,铁氧体磁珠与ADuM5411的引脚串联放置。铁氧体磁珠的频率响应是一个非常重要的考虑因素。使用的铁氧体磁珠为 BLM15HD182SN1,在 2 MHz 和 100 GHz 频率范围内提供大于 1 kΩ 的电阻。铁氧体磁珠应尽可能靠近ADuM5411的焊盘放置。VISO路径上的E9和GNDISO路径上的E10是最关键的铁氧体磁珠。

图6.ADuM5411原理图

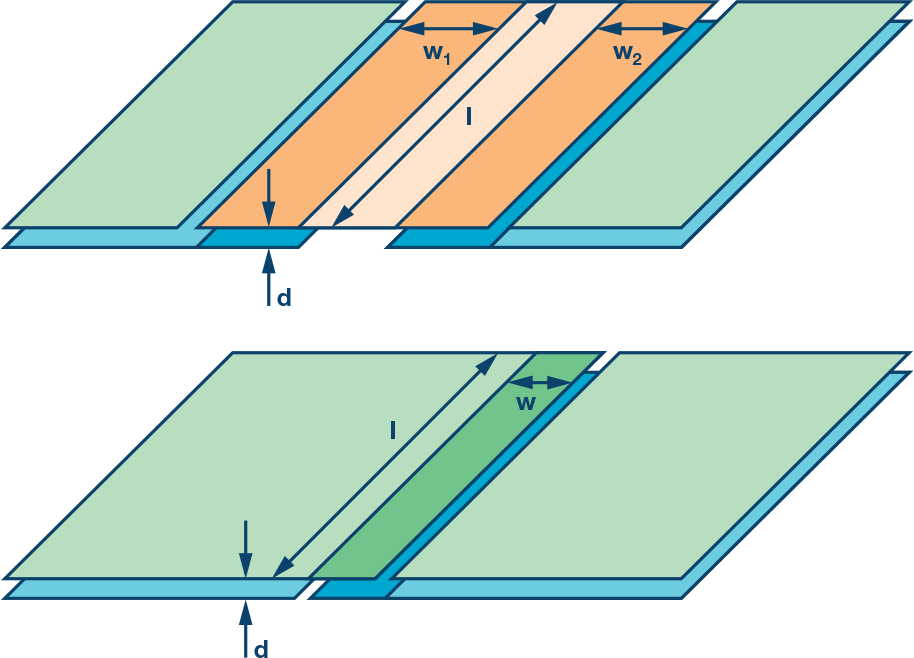

电容也可用于提供低阻抗返回路径,从而减少辐射。一种方法是使用表面贴装的安全额定电容器穿过势垒,保证满足爬电距离、电气间隙和耐压标准。这些电容器可从村田制作所或Vishay等供应商处获得。但是,由于安装电容器会引入电感,这种方法仅在高达200 MHz左右时才有效。因此,更有效的技术是在ADuM5411下构建PCB内部的旁路电容。这可以是浮动旁路电容或重叠旁路电容,如图7所示。

图7.浮动旁路电容器和重叠旁路电容器。

对于浮动旁路电容,内置两个串联电容C1和C2。总电容由公式1计算。

其中:

ε是PCB绝缘材料的介电常数,FR4材料的介电常数为5.4

对于重叠旁路电容,电容由公式2计算。

其中:

ε是PCB绝缘材料的介电常数,4×10–11 F/m 用于 FR4 材料

在相同的材料、面积和距离下,浮动拼接的总电容值是重叠拼接的一半,但绝缘材料的厚度增加了一倍。根据 IEC60950 2.10.6.4,增强绝缘要求内层的最小绝缘材料厚度为 0.4 毫米(15.74 密耳),但基本绝缘没有这样的要求。由于ADuM5411仅提供2.5 kV rms基本隔离,因此选择重叠旁路电容以最大化电容。出于同样的原因,内层的厚度也被控制在5密耳。

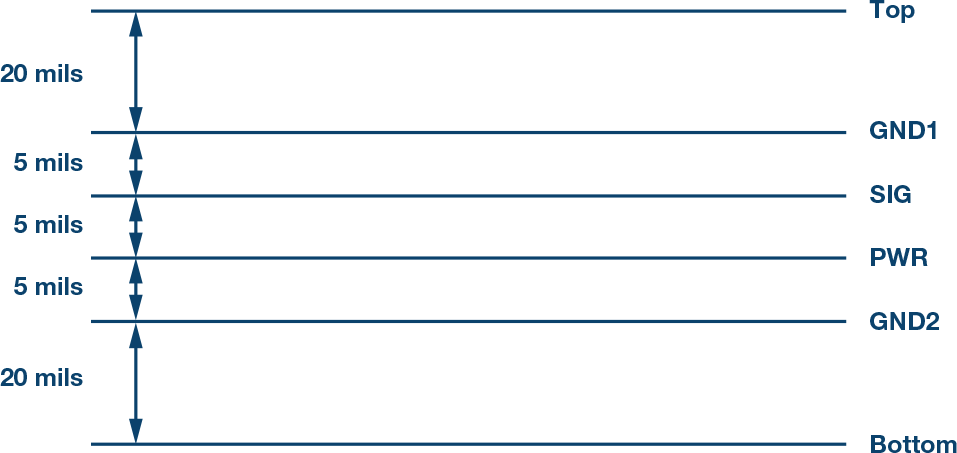

16通道、通道间温度输入模块PCB使用6层板。为了保持机械和EMI性能,顶层和底层控制在20密耳,内层控制在5密耳,如图8所示。

图8.六层PCB堆叠分配。

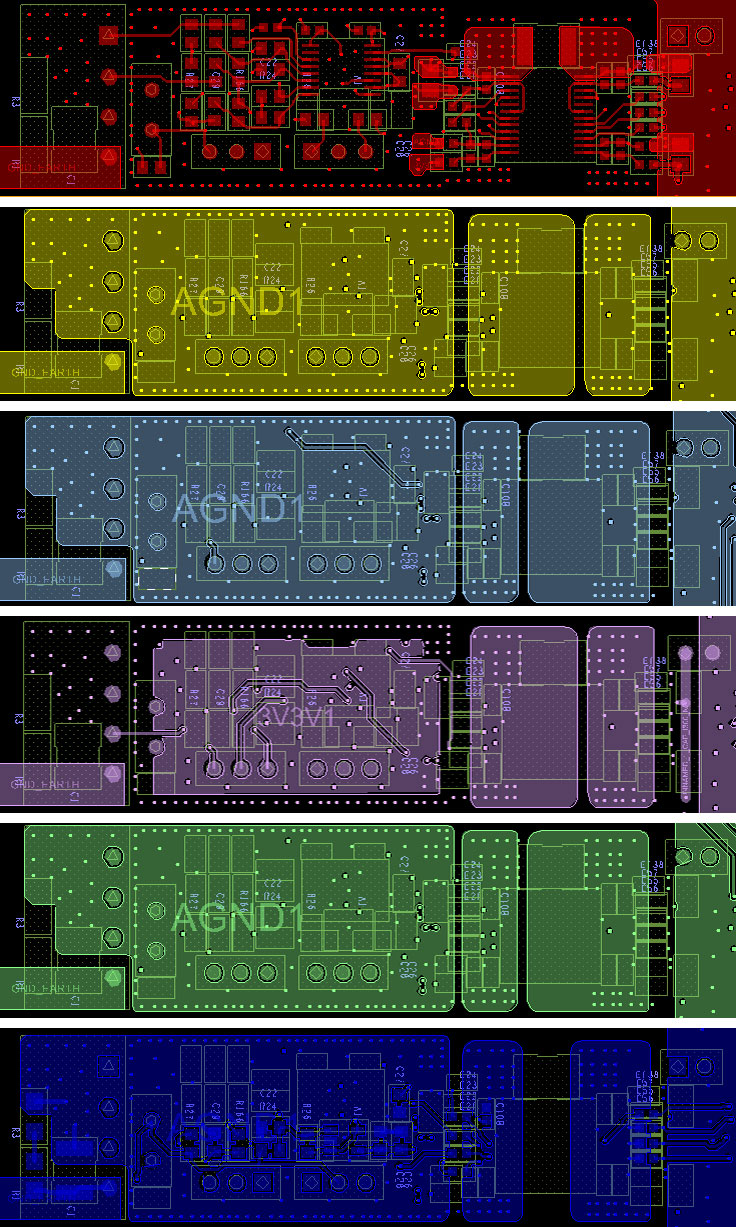

如图9所示,重叠旁路电容的平面内置于GND1、SIG、PWR和GND2中。GND1和PWR上的平面连接到ADuM5411的副边,SIG和GND2上的平面连接到ADuM5411的初级侧。这意味着在 GND1 和 SIG、SIG 和 PWR、PWR 和 GND2 之间形成三个并联的旁路电容器。重叠区域的宽度为4.5 mm,长度为17 mm,这意味着总旁路电容为72 pF。

图9.ADuM5411区域的六层PCB布局。

符合 EN55022 规范的测试结果

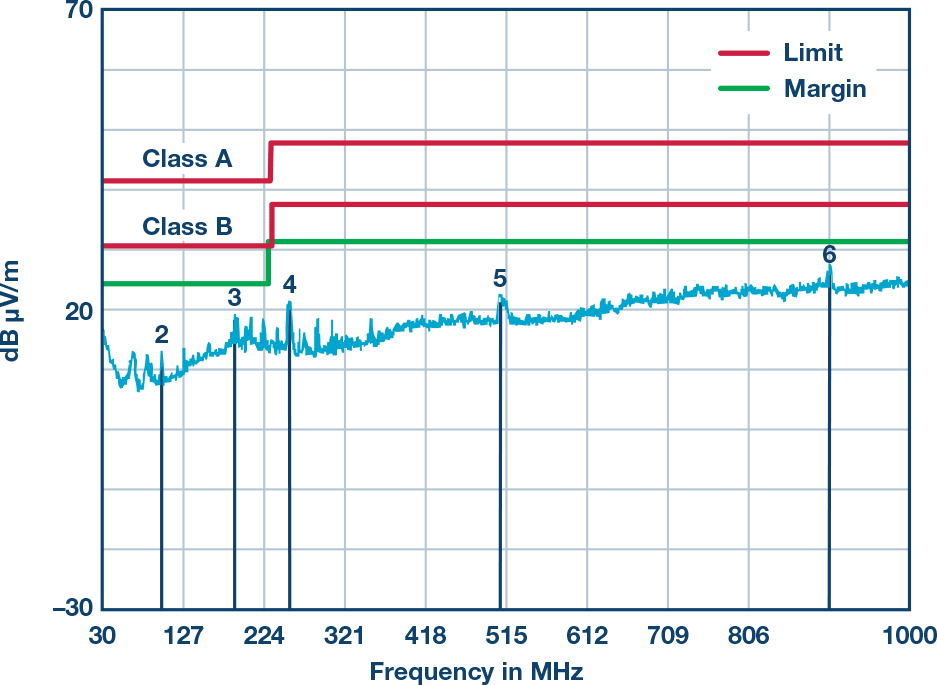

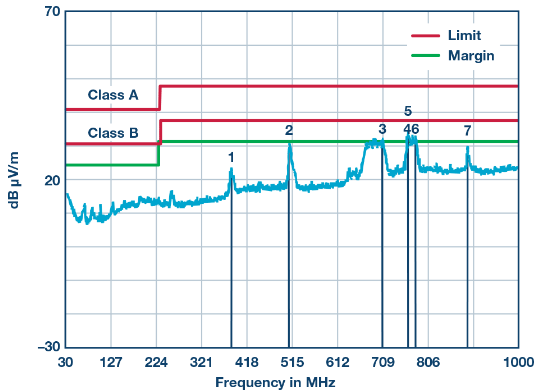

根据EN10规范,在55022 m处进行了两组EMI测试。在第一次测试中,使用了具有旁路电容的威廉希尔官方网站 板,如图10所示。图11显示了结果,它通过了EN55022 B类标准,裕量约为11.59 dB。在第二次测试中,使用了没有旁路电容的威廉希尔官方网站 板,而是在威廉希尔官方网站 板上安装了外部安全电容器 KEMET C1812C102KHRACTU 3 kV,150 pF。图12显示了结果——它通过了EN55022 B类标准,裕量为0.82 dB。

图 10.内置在PCB中的旁路电容器,无需安全电容器。

图 11.PCB EN55022 B类测试结果中内置的拼接电容器。

图 12.该无旁路电容,但用安全电容PCB,EN55022 B类测试结果。

结果表明,IC下的缝合电容器是比安全电容器更有效的去耦方法。

结论

通道间隔离通常被视为高端过程控制系统的设计挑战。与传统的数字和电源隔离方法相比,ADI的iso电源技术和i耦合器技术可显著提高通道密度。它们还大大简化了设计任务,并可以提高通道的鲁棒性和可靠性。通过内置在PCB中的旁路电容或安装在PCB旁边的安全电容,可以轻松控制EMI辐射,以通过EN55022 B类或A类。这是技术的突破。

审核编辑:郭婷

-

突破PLCDCS多通道模拟输入通道间隔离、高密度和EMI高辐射的设计障碍2018-10-16 0

-

16通道间隔离型模拟输入解决方案2019-02-20 0

-

重庆回收施耐德高密度,CC 140AII33000 Quantum RTD/TC 输入2020-08-14 0

-

F4—04ADS隔离模拟量输入模块介绍2017-09-22 961

-

模拟量隔离变送器与PLC匹配技术的应用方案2020-04-07 1393

-

CN-0376:适合PLC/DCS应用的通道间隔离温度输入(热电偶/RTD)2021-03-20 584

-

PLC DCS模拟量输入模块设计打破了通道间隔离和高密度的障碍2023-01-05 2000

-

能够设计出适合过程控制的高精度、高密度和隔离模拟输出模块的系统级方法2023-06-25 716

-

模拟量信号隔离变送器2023-09-02 469

-

单输入四输出模拟量信号隔离变送器2023-09-02 272

-

双输入四输出模拟量信号隔离变送器2023-09-02 336

-

三通道模拟量隔离变送器2023-09-02 324

-

突破PLC DCS多通道模拟输入通道间隔离、高密度和EMI高辐射的设计障碍2023-11-22 242

-

一种高密度、易于设计的通道间隔离模拟输入模块完整解决方案2023-11-23 209

-

倍福推出EtherCAT高密度模拟量端子模块2024-05-15 680

全部0条评论

快来发表一下你的评论吧 !